基于AMESim與Simulink的線控液壓轉向系統(tǒng)控制策略研究

,

(內蒙古科技大學 機械工程學院, 內蒙古 包頭 014010)

引言

隨著科學技術的發(fā)展,線控液壓轉向系統(tǒng)以其穩(wěn)定性好、控制精度高等優(yōu)點,逐漸取代了傳統(tǒng)的全液壓和電控液壓助力轉向系統(tǒng),成為汽車與液壓領域研究的焦點。如于蕾艷等人[1]分析了線控轉向系統(tǒng)路感反饋的多種控制算法和控制方法;周聰?shù)热薣2]研究汽車轉向穩(wěn)定性控制問題;B.Zheng等人[3]研究了車輛線控轉向系統(tǒng)前輪橫擺穩(wěn)定性的控制策略。本研究在前人研究的基礎上利用仿真軟件AMESim建立液壓轉向系統(tǒng)模型,用MATLAB中的Simulink分別建立PID控制和模糊控制模型,進行聯(lián)合仿真,分析不同控制策略對汽車線控液壓轉向系統(tǒng)響應速度的影響,為汽車線控液壓轉向系統(tǒng)的研究提供理論依據(jù)。

1 線控液壓轉向系統(tǒng)的工作原理

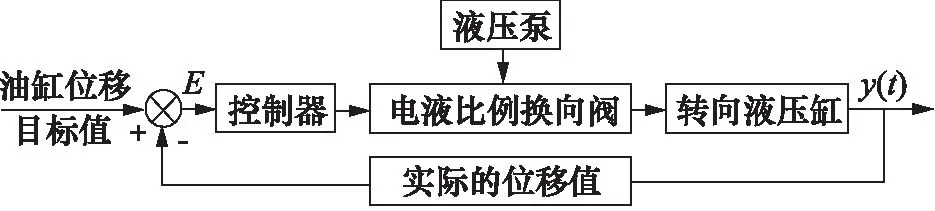

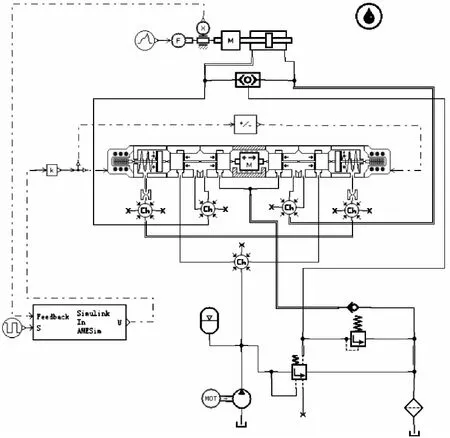

線控液壓轉向系統(tǒng)的工作原理為:當方向盤轉動時,轉角傳感器檢測出相應的轉角信號,傳送給電子控制單元(ECU), 而ECU進行相關運算和處理, 把轉角信號轉換成電壓信號,傳送給液壓系統(tǒng)中電液比例換向閥的電磁鐵,電磁鐵通電時會產生推力或拉力,使閥芯運動產生相應位移,從而控制比例閥輸出流量,供給液壓缸,使液壓缸產生相應位移,液壓缸推動著連桿機構,實現(xiàn)車輪轉向[4],如圖1所示。本研究采用閉環(huán)控制,即通過傳感器把液壓缸的真實位移傳回到ECU,在ECU中比較反饋位移與理論位移,得到偏差,從而發(fā)出電信號控制電液比例換向閥,使之輸出相應的流量,進一步控制液壓缸的位移使之達到理論位移值。

圖1 線控液壓轉向系統(tǒng)的控制原理

2 非線性液壓轉向系統(tǒng)的數(shù)學模型

對于電液比例換向閥,把線圈產生的推力簡化為輸入電壓u的線性函數(shù),即F=Btu,假設由閥芯運動產生的庫倫摩擦力Ff為常數(shù),其傳遞函數(shù)為:

(1)

式中:x—— 閥芯位移

m—— 閥芯質量

c—— 黏性摩擦阻尼系數(shù)

k—— 彈簧剛度

Bt—— 滑閥結構系數(shù)

電液比例換向閥的流量為:

(2)

假設d=cost將式(2)線性化后拉氏變換得:

(3)

對于比例放大器,可簡化為比例環(huán)節(jié),其數(shù)學模型為:

(4)

式中:I(s) —— 比例放大器輸出電流,A

U(s) —— 為數(shù)字控制器輸出經(jīng)D/A轉換成的模擬電壓信號,V

Ka—— 為比例放大器增益

綜上所述,輸入為電控單元的控制電壓U,輸出為液壓缸的位移y,則以電壓U為輸入、缸活塞位移y為輸出的三位四通電液比例閥控缸動力機構的傳遞函數(shù)為[5]:

(5)

式中:Kuv—— 閥的輸入電壓-缸運動速度增益(m·s-1V-1)

TR—— 電控器斜坡發(fā)生器的時間常數(shù)(s),響應比較快的閥一般取0

Txv—— 閥芯運動的時間常數(shù)(s)

ωn—— 固有頻率(rad/s)

ξ—— 無因次阻尼比

若去掉式中的積分環(huán)節(jié),即可得到以缸活塞速度v為輸出的動力機構傳遞函數(shù)。

3 線控液壓轉向系統(tǒng)的控制策略

3.1 PID控制仿真模型

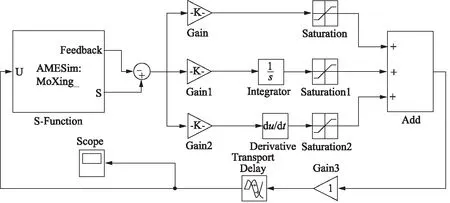

PID控制器是一種線性控制器,它將給定值U(0)與實際輸出值U(t)偏差的比例(P)、積分(I)、微分(D)通過線性組合構成控制量,對控制對象進行控制。PID控制由于算法簡單、魯棒性好,在汽車轉向系統(tǒng)控制中得到廣泛應用,其中,最重要的是確定系統(tǒng)內部3個參數(shù),即比例系數(shù)Kp積分時間常數(shù)Ki和微分時間常數(shù)Kd[6]。本研究使用試湊法通過大量仿真實驗,確定PID一組參數(shù)為:Kp=1.5,Ki=0.055,Kd=0.01。 本研究根據(jù)線控液壓轉向系統(tǒng)的原理,利用MATLAB/Simulink建立系統(tǒng)仿真模型,如圖2所示。

圖2 PID控制

圖4 模糊控制

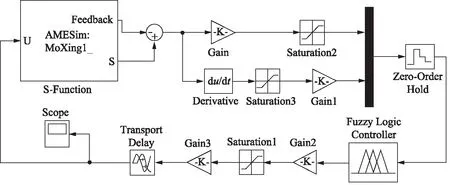

2.2 模糊控制的仿真模型

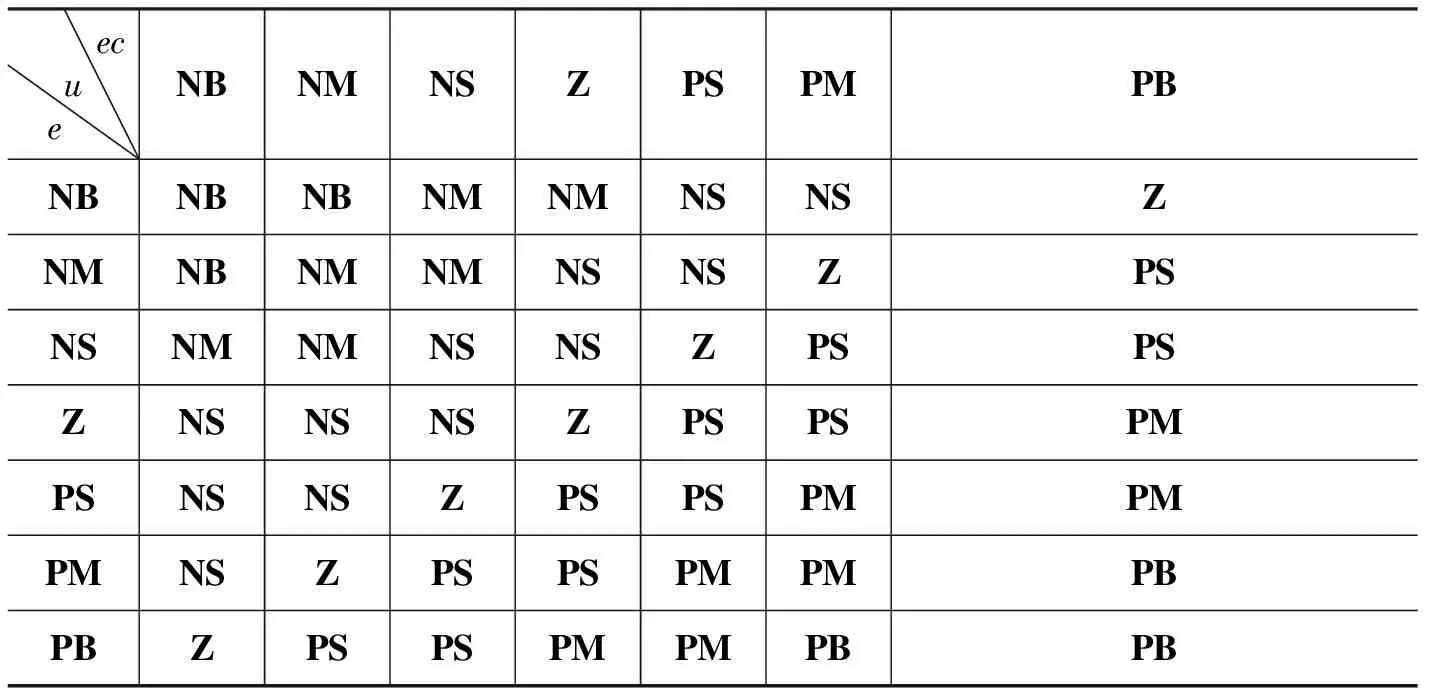

在本液壓轉向系統(tǒng)中,可知偏差e的基本論域為[-90,90],偏差變化ec的基本論域為[-10,10],取輸出量的基本論域均為[-6,6]。根據(jù)大量仿真得出:Ke=0.52,Kec=0.001;控制器的輸入和輸出的模糊論域均為{-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6},模糊子集為:{NB,NM,NS,Z,PS,PM,PB}。為保證轉向系統(tǒng)的快速性和平穩(wěn)性,隸屬函數(shù)采用三角型隸屬函數(shù)。根據(jù)液壓轉向系統(tǒng)要求,確定模糊控制規(guī)則如表1所示,模糊控制器如圖3所示。

表1 模糊控制規(guī)則表

圖3 模糊控制器

模糊控制是建立在模糊推理基礎上的一種非線性控制策略,可以控制那些不需要精確數(shù)學模型的系統(tǒng),當系統(tǒng)負載參數(shù)變化較大時或者受到非線性因素影響時,也能取得很好的控制效果[7]。本研究根據(jù)線控液壓轉向系統(tǒng)的原理,利用MATLAB/Simulink建立模糊控制的仿真模型,如圖4所示。

3 線控液壓轉向系統(tǒng)的仿真模型

AMESim為用戶提供了一個系統(tǒng)工程設計的完整平臺,可以建立復雜的多學科領域系統(tǒng)的數(shù)學模型,并在此基礎上進行仿真計算和深入的分析[8-9]。本研究根據(jù)線控液壓轉向系統(tǒng)的原理,用AMESim仿真軟件建立液壓模型,如圖5所示。根據(jù)實際車輛參數(shù)設置模型仿真參數(shù),如表2所示。

圖5 液壓系統(tǒng)模型

4 仿真及對比分析

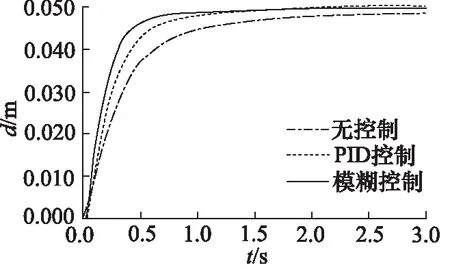

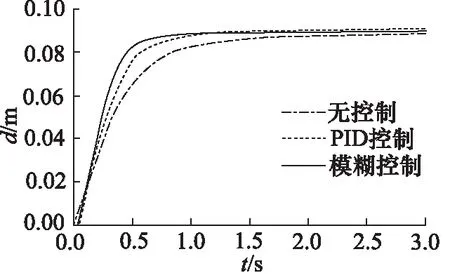

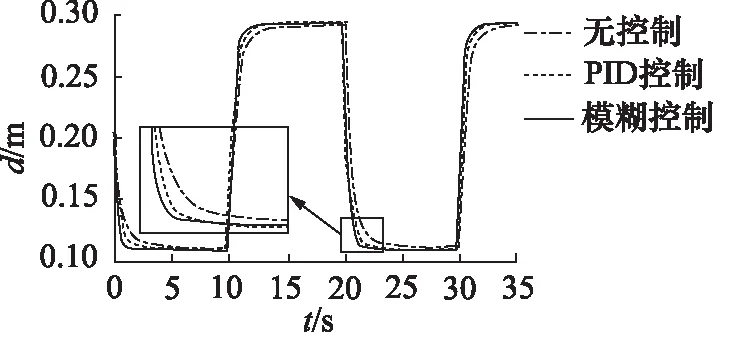

4.1 階躍信號下的仿真對比分析

階躍信號模擬汽車突然轉彎的工況。不同工況下,方向盤轉過的角度不同,其轉角具有不確定性,所以本研究任意選取方向盤輸入信號的幅值為0.05 m和0.09 m,模擬任意工況下液壓缸的動態(tài)特性。仿真時間為3 s,得出油缸位移曲線。仿真結果如圖6和圖7所示。

圖6 幅值為0.05 m的仿真曲線對比

圖7 幅值為0.09 m的仿真曲線對比

由圖6和圖7可知,模糊控制使液壓缸到達指定位置的時間比PID控制快0.2 s,比無控制快0.9 s。

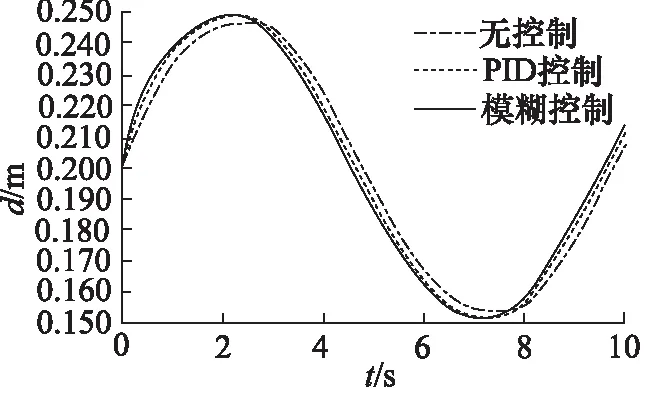

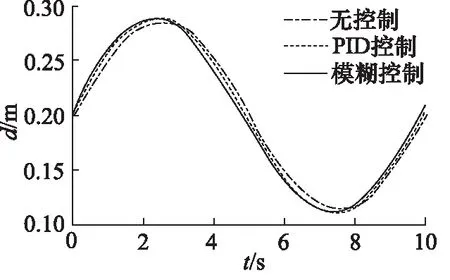

4.2 正弦信號下的仿真對比分析

正弦信號模擬汽車行駛蛇形路的工況。不同工況下,方向盤轉過的角度不同,轉動方向盤的頻率也不同,所以本研究任意選取輸入信號的幅值為0.05 m、頻率為0.1 Hz和幅值為0.09 m、頻率為0.1 Hz,模擬任意工況下液壓缸的動態(tài)特性。仿真時間為10 s,仿真結果如圖8和圖9所示。

圖8 幅值0.05 m、頻率0.1 Hz的仿真曲線對比

圖9 幅值0.09 m、頻率0.1 Hz的仿真曲線對比

本系統(tǒng)采用的是雙向對稱液壓缸,當車輛直線行走時,液壓缸處于中間位置,液壓缸的最右端位移為0,其最大行程為0.4 m,因此以0.2 m為平衡位置。

由圖8和圖9可知,模糊控制使液壓缸到達指定位置的時間比PID控制快0.15 s,而無控制情況使油缸不能達到指定位置,距離指定位置還差5 mm。

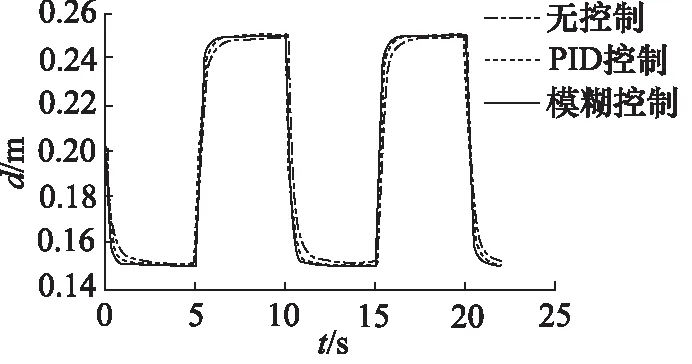

4.3 方波信號下的仿真對比分析

方波信號模擬汽車緊急情況下左右急轉工況。不同工況下方向盤轉過的角度不同,轉動方向盤的頻率也不同,所以本研究任意選取輸入信號的幅值為0.05 m、 頻率為0.1 Hz和幅值為0.09 m、頻率為0.05 Hz,模擬任意工況下液壓缸的動態(tài)特性。仿真時間分別為22 s和35 s,仿真結果如圖10和圖11所示。

圖10 幅值0.05 m、頻率0.1 Hz的仿真曲線對比

圖11 幅值0.09 m、頻率0.05 Hz的仿真曲線對比

由圖10和圖11可知,模糊控制使液壓缸到達指定位置的時間比PID控制快0.25 s,比無控制快1 s。

5 結論

(1) 模糊控制與PID控制相比,其響應速度提高了0.2 s;模糊適應PID控制與無控制相比,其響應速度提高了0.9 s左右。模糊控制與PID控制均無振蕩。

(2) 控制的響應速度由高到低依次為模糊控制、PID控制、無控制策略。這為汽車線控液壓轉向系統(tǒng)的研究提供理論依據(jù)。

參考文獻:

[1] 于蕾艷,伊劍波,鮑長勇.汽車線控轉向系統(tǒng)的路感反饋技術綜述[J].山東理工大學學報,2013,27(4):5-11.

[2] 周聰,肖建,張桂香.汽車線控轉向系統(tǒng)的建模與仿真研究[J].計算機仿真,2012,29(3):355-358.

[3] B ZHENG,S ANWAR.Yaw Stability Control of a Steer-by-wire Equipped Vehicle Via Active Front Wheel Steering[J]. Mechatronics, 2009, 19(6):799-804.

[4] 陸垚忠.基于模糊控制的線控液壓轉向系統(tǒng)的研究與實現(xiàn)[D].南京:南京農業(yè)大學,2010.

[5] 肖體兵,肖世耀,廖輝,吳百海.三位四通電液比例閥控缸動力機構的數(shù)學建模[J].機床與液壓,2008,36(8):80-82.

[6] 邱緒云,唐紹豐,曹亢子.線控轉向系統(tǒng)路感PID控制仿真研究[J].山東交通學院學報,2008,16(2):7.

[7] 張傳紅,陸靜平,徐亞茹.電動助力轉向系統(tǒng)模糊控制算法研究[J].裝備制造技術,2014,(2):33.

[8] HUI Cao, HUI Guo.Optimization of PID Parameters of Hydraulic System of Elevating Wheelchair Based on AMESim[J]. Procedia Engineering, 2011, 15:3710-3714.

[9] 江玲玲,張俊俊.基于AMESim與MATLAB/Simulink聯(lián)合仿真技術的接口與應用研究[J].機床與液壓,2008,36(1):148-149.