不同葉型雙循環圓液力緩速器制動性能與流動特性對比分析

, ,2, , ,2

(1.北京理工大學 機械與車輛學院, 北京 100081; 2.北京理工大學 車輛傳動國家重點實驗室, 北京 100081)

引言

液力緩速器作為機械主制動器的輔助制動裝置,能使重型車輛在高速行駛工況下,有效地降低或保持行駛速度,減輕機械主制動器磨損,保證車輛安全平穩地減速制動[1,2]。

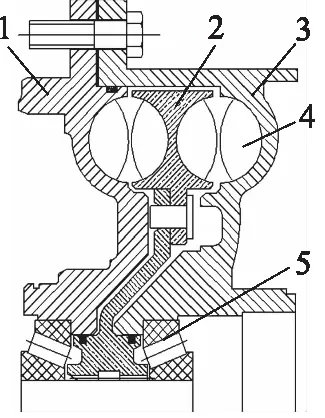

液力緩速器按循環圓個數主要可分為單循環圓式與雙循環圓式(又稱單腔式與雙腔式),雙循環圓液力緩速器具有徑向尺寸小、制動能容大等優點,能抵消動輪的大部分軸向力,改善軸承受力狀況,其結構簡圖如圖1所示。一個對稱結構的雙面葉輪轉子(動輪)與變速箱輸出軸固聯,隨輸出軸轉動;兩個帶葉片的定子(定輪a、b)安裝在動輪的兩側與變速箱體剛性聯接,動輪與定輪的葉片方向相對,二者之間形成雙循環圓空腔。

1.定輪a 2.動輪 3.定輪b 4.葉片 5.圓錐滾子軸承圖1 雙循環圓液力緩速器二維簡圖

液力緩速器葉片多采用直葉片式與彎葉片式。彎葉片整體呈彎曲結構,葉片工作面與垂直軸截面約成90°,在雙循環圓液力緩速器中有著廣泛的應用。其可承擔車輛全部的低強度制動和大部分的正常制動,有效降低機械主制動器的熱量聚集與所受應力,減少維護保養的時間和成本,延長使用壽命4~8倍[3-5]。

直葉片葉柵系統結構較為簡單,國內學者對其性能做了一定研究。北京理工大學的鄒波[6]采用試驗設計方法,建立了直葉片液力緩速器葉柵系統集成優化平臺,獲取了制動力矩相對于葉片前傾角的變化趨勢,證明了在其余幾何參數不變的情況下,葉片采用不同的傾斜角度,緩速器的制動性能有著相應的變化。

為比較彎葉片與直葉片雙循環圓液力緩速器制動性能,本研究建立多個典型葉片前傾角的直葉片流道模型,基于CFD技術對彎葉片與直葉片流道模型進行數值計算,分析對比不同葉型對緩速器制動性能與流場流動特性的影響,并對彎葉片緩速器制動性能做出評價。

1 流道建模

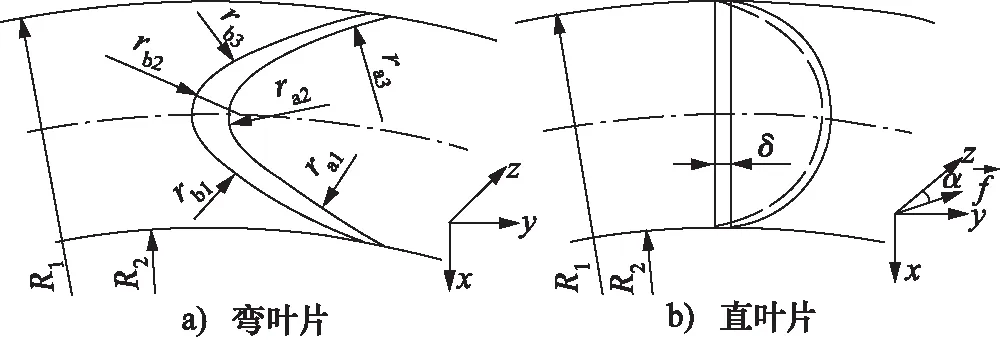

雙循環圓緩速器樣機為某型車用液力緩速器,葉輪結構如圖 2所示。緩速器動輪中徑處加工有平衡孔,平衡孔有平衡兩側油腔壓力,保持緩速器軸向載荷平衡的作用。

雙循環圓液力緩速器樣機采用彎葉片結構,其軸向參數簡圖,如圖3a所示;直葉片軸向對比簡圖,如圖3b所示。

考慮到液力緩速器結構周期對稱性,為減小計算成本取單周期流道模型,通過給定周期邊界條件模擬整個工作輪流動情況。由于彎葉片兩端較為尖銳,與前傾直葉片結構差別較大,為適應葉片形狀,保證網格質量,取周期流道結構如圖4a所示;對于直葉片,選取典型葉片傾角0°、30°、35°和40°,分別建立直葉片周期流道模型,如圖4b~4e所示。直葉片厚度取彎葉片最大厚度的一半,并保證各模型循環流道尺寸、葉片數目等幾何參數一致。

圖2 雙循環圓液力緩速器結構圖

圖3 葉片軸向參數簡圖

圖4 不同葉型單流道周期模型

2 控制方程

當液力緩速器動輪高速旋轉時,工作輪與工作介質間發生劇烈的相互作用,緩速器內部為復雜的三維湍流流動。忽略工作過程中工作介質溫度的變化以及溫差造成的能量耗散,并認為流體在流動過程中為不可壓縮黏性流體,且不考慮流體與葉輪間的流固耦合作用引起的流道變形[7-9]。

考慮動輪在旋轉坐標系下的控制方程張量形式為:

(1)

式中: 下標i、j、k、l、n均為張量表示中的輪換指標,u為流速,r為流體質點向徑,f為體積力,ρ為密度,p為壓強,μ為動力黏度。

(2)

而定輪處于非旋轉坐標系下,令上式中的ωi=0(i=1,2,3),即可得到控制方程為:

(3)

為有效獲取流場中細微渦流與邊界層現象,得到更為精確的計算結果,流道內壁與葉片表面近壁區速度場計算采用無滑移邊界條件,使用全隱式多網格耦合算法對計算模型進行黏性流動計算。湍流模型采用結合了自動壁面函數的切應力輸運SST湍流模型,SST模型綜合了k-ω模型在近壁模擬與k-ε模型在外部區域計算的優勢,并在湍流黏度計算中考慮湍流剪切應力輸運,能對各種來流進行準確的預測,還能在各種壓力梯度下精確地模擬分離現象,對流場中細微渦流的捕捉更為有效。

采用級聯法確定動輪與定輪的數據交互邊界條件,將動輪區域和定輪區域分別進行定常計算,兩區域在交界面尚的重合面組成混合平面,在混合平面的動輪區域上計算得到的總壓、速度、湍流動能等參數做周向平均后傳遞給定輪區域,而定輪區域將計算得到的靜壓做周向平均后傳遞給動輪區域,即在各個計算區域內均可獲得穩定解[10,11]。

3 數值計算對比分析

3.1 制動力矩對比

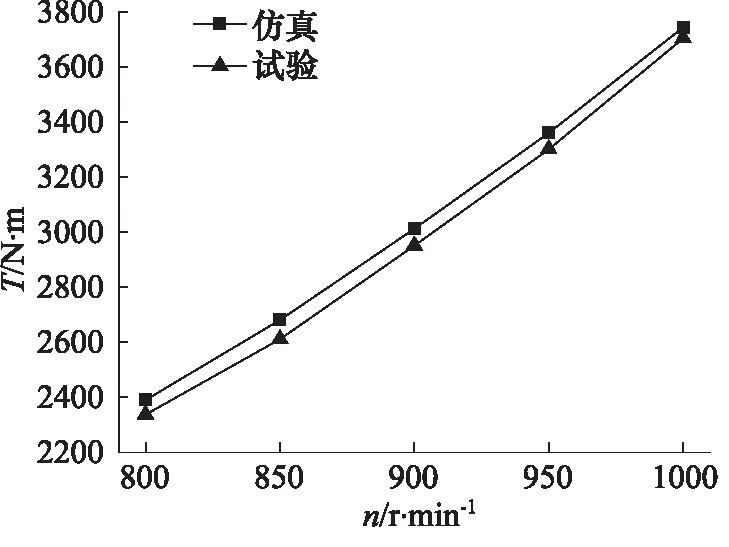

將全充油工況下彎葉片緩速器制動力矩仿真結果與現有試驗數據進行對比,如圖5所示。

圖5 仿真與試驗制動力矩對比

可見,仿真與試驗在各轉速點的制動力矩較為接近。由于仿真過程未考慮緩速器輪腔進出口對流場產生的擾動,因此仿真數據略大于試驗制動力矩,但平均相對誤差均小于5%,在可接受范圍內,證明此數值求解方法具有一定精確性。

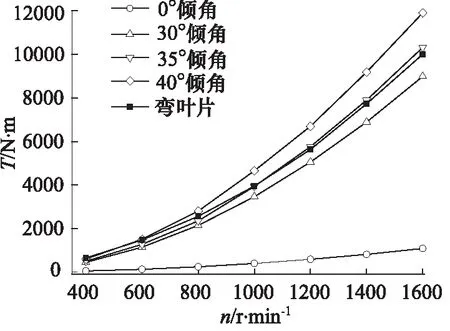

在此基礎上,應用此數值計算方法對直葉片緩速器制動性能進行仿真計算,得到不同葉型制定力矩與動輪轉速的關系,如圖6所示。

圖6 不同葉型制動性能對比曲線

由圖6可見,不同葉型液力緩速器的制動力矩均隨動輪轉速增加呈二次曲線單調遞增趨勢。對于分析傾角區間內的直葉片,相同轉速時葉片傾角越大,產生的制動力矩越大,即40°傾角直葉片制動力矩最大,1600 r/min時力矩可達11907 N·m,而對于0°傾角直葉片,其值僅為1084.2 N·m。總體可見,彎葉片制動力矩曲線分布與35°傾角直葉片較為接近。當動輪轉速大于1000 r/min時,彎葉片制動力矩介于30°與35°傾角直葉片之間;而當動輪轉速小于1000 r/min時,彎葉片所產生的制動力矩則介于35°與45°傾角直葉片之間。由此可見,相比于前傾葉片,彎葉片制動力矩變化相對平緩。

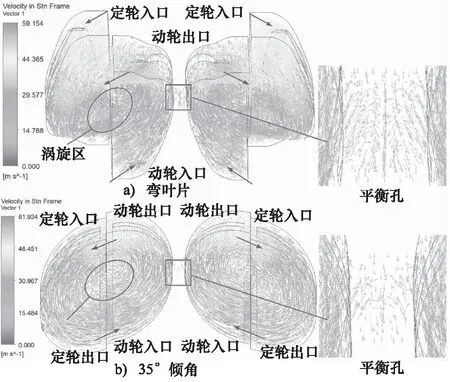

3.2 速度場分布特征對比

取動輪轉速1000 r/min時各葉型流道速度場分布進行對比分析,如圖7~9所示。圖7a為彎葉片周期流道流速分布,取35°傾角直葉片周期流道流場分布與之對比,如圖7b所示。可見,兩葉片周期流道流速分布總體趨勢一致,油液呈明顯的循環流動。循環流道中心處油液流速較低,而外側油液流速較高,從外到內油液流速變化梯度較大,形成了渦旋流動。動輪平衡孔處油液相對于動輪沒有明顯的流動現象,且平衡孔兩側流道的速度場分布基本對稱。

圖7 不同葉型周期流道流場分布圖

圖8 定輪導流作用示意圖

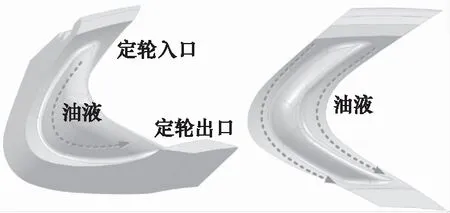

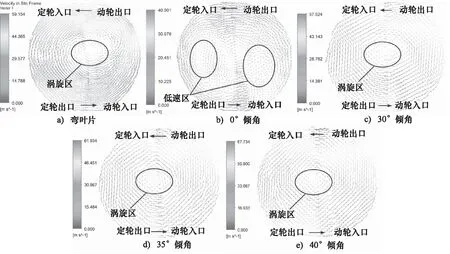

圖9a~9e為不同葉型循環圓軸面速度矢量分布圖。0°傾角直葉片由于葉片傾角的限制,周期流道內未能形成有效的循環流動,如圖9b所示,動輪油液在動輪直葉片的牽引攪動下沿周向運動,只有少量的油液進入定輪參與循環流動,循環圓內油液存在大范圍的低速區。雖然彎葉片前傾角亦為0°,但其軸向具有一定的彎曲角度,與輪腔外環一起對油液流動產生導向作用,如圖8所示,油液充分發展形成循環流動,如圖9a所示。對于前傾角30°到40°葉片而言,其速度矢量分布與圖9a類似,且隨著傾角的增加,流速分布更廣。對比可見,彎葉片流道的流速分布范圍介于30°與35°傾角直葉片之間。

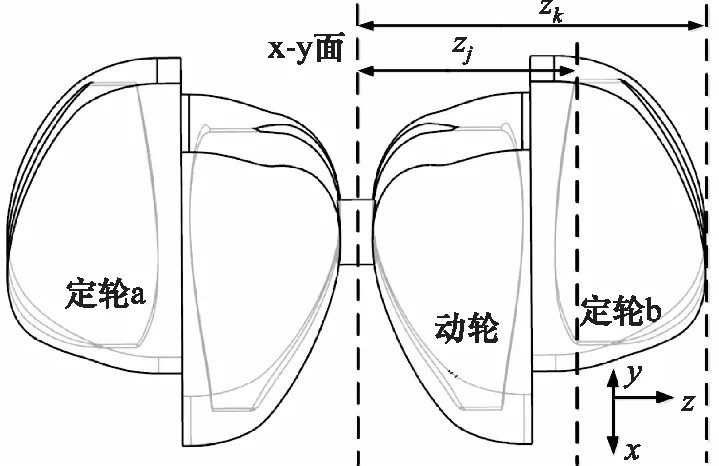

動輪繞z軸旋轉,動輪流道對稱軸面為x-y面,如圖10所示。定義流道軸向截面到x-y面距離zj與單側流道軸向寬度zk之比為β,如記為:

圖9 不同葉型循環圓軸面速度矢量圖

圖10 流道軸向截面圖

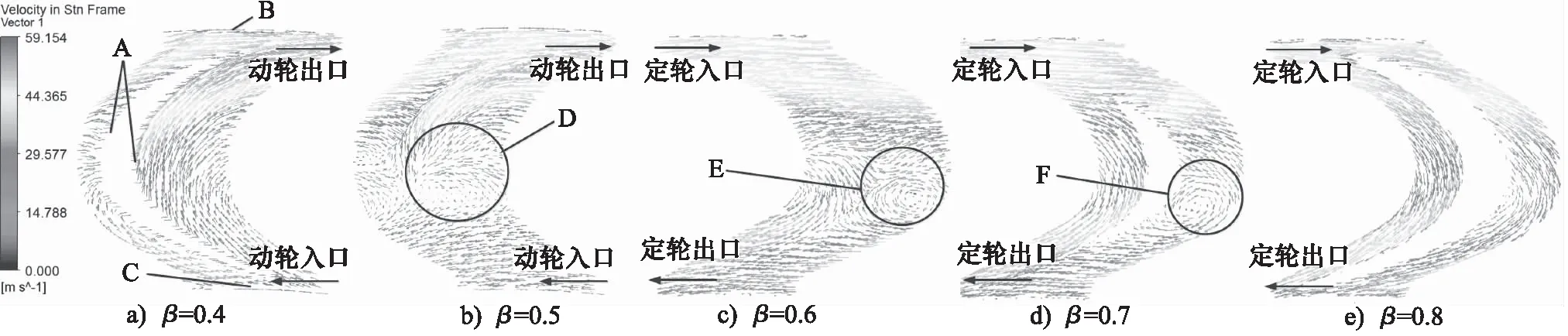

分別取β=0.4、0.5、0.6、0.7、0.8,絕對坐標系下彎葉片流道軸面速度矢量圖,如圖11所示。當β=0.4、0.5時,取得動輪軸面速度矢量,當β=0.6、0.7、0.8時,取得定輪軸面速度矢量圖。

由圖11a所示,從動輪入口到出口,油液流速明顯增加,并在動輪出口處達到速度最大。靠近循環圓與葉片壁面的液流在流動時,粘性阻尼抑制了液流切向速度脈動,壁面阻塞作用則抑制了液流法向速度脈動,使得近壁面區A、B、C液流僅隨動輪做周向轉動。圖11b中亦能體現圖11a中油液流動規律,由于圖11b的軸向距離更加接近定輪,葉輪出口處的阻塞作用增加,出口流速較低,并且流體質點間流動時不斷摩擦回轉,在軸面中心處形成渦旋區D。圖11c~11e為定輪軸面速度矢量圖,可見油液在定輪腔內從入口到出口呈流速降低趨勢,并在E、F處形成渦旋區,靠近交互面的軸面渦旋現象更加明顯。

3.3 壓力分布特征對比

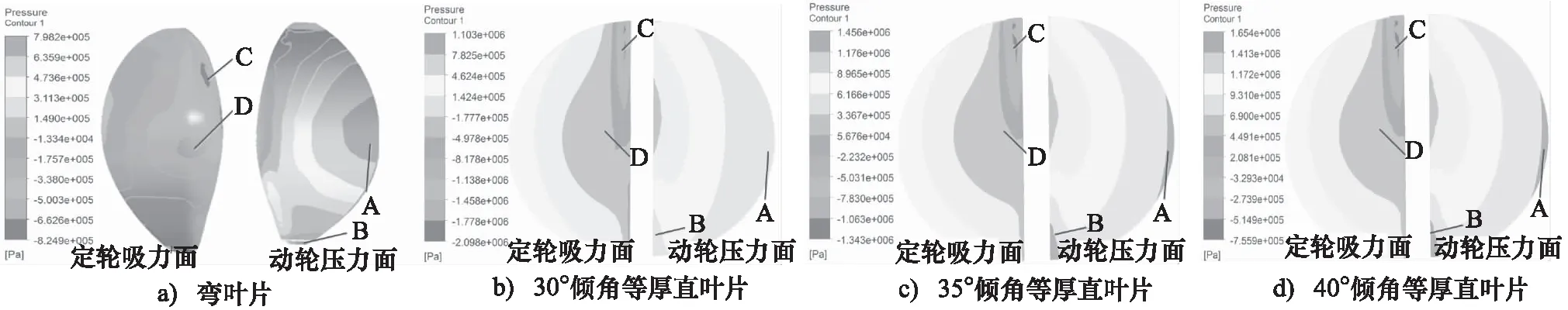

動輪轉速1000 r/min時,不同葉型葉片壓力分布圖如圖12所示。

盡管彎葉片與不同傾角直葉片結構差異較大,但葉片壓力分布趨勢基本一致。動輪出口的高速液流沖擊定輪壓力面入口,液流沖擊定輪后回流到動輪腔內,再次對動輪葉片產生沖擊,因此在葉片與流道內壁的接觸處A以及動輪壓力面入口處B產生高壓區。由于定輪吸力面靠近循環圓中心處有強烈的渦旋現象,此處出現低壓區D,并且定輪吸力面入口處有高速油液流過而產生液流分離效應形成低壓區C。對比圖12a~12d可知,彎葉片壓力值分布范圍不及前傾葉片壓力值分布廣泛,最高壓力值僅為35°傾角直葉片的54.82%。

動輪葉片壓力面在葉片與流道內壁的接觸中心處出現了較大范圍的高壓區,即油液對此處葉片的沖擊作用最為強烈。彎葉片此處厚度最大,而直葉片則未做特別處理,由此可見,在相同使用工況下,彎葉片因過載而發生斷裂事故的可能性更小。

3.4 湍動能分布特征對比

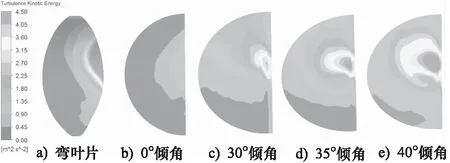

液力緩速器作為將車輛機械能轉換為油液內能的減速制動裝置,內腔油液間的湍流動能分布在一定程度上表征了內部流場渦旋強度與消耗能量的大小[12]。圖13為不同葉型定輪葉片壓力面湍流動能分布圖。

圖11 彎葉片周期流道軸面速度矢量圖

圖12 不同葉型葉片壓力分布圖

圖13 不同葉型葉片湍流動能分布圖

可見,湍流動能在各型葉片上都呈環形分布,靠近壁面處較小, 而在葉片中心處湍流動能最大。對比圖13b~13e可知,隨著直葉片傾角的加大,內流場流速增加,油液對葉片的沖擊與摩擦損失加劇,湍流動能高值區加大。由于彎葉片能對油液流動起到導向作用,其葉片中心形成強烈的渦旋流動,油液內流動摩擦劇烈,湍流動能高值區分布更為明顯,如圖13a所示,但由于油液整體流速不高,彎葉片循環圓外環出現較大面積的湍流動能低值區。

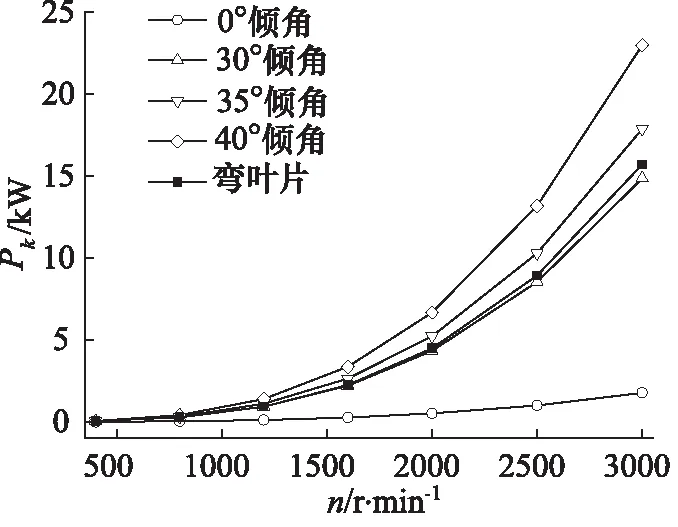

3.5 空損對比

雙循環圓液力緩速器樣機沒有額外的降低空損結構,而通常直葉片液力緩速器都會加裝如閥板、擾流柱等空損抑制裝置,考慮到油液與空氣物理性質區別較大,因此有必要對未加裝空損抑制裝置的不同葉型空損進行對比研究,如圖14所示。

圖14 不同葉型空損對比曲線圖

可見,彎葉片空損曲線介于30°與35°傾角直葉片之間,且與30°傾角直葉片空損曲線較為接近。彎葉片空損整體小于35°傾角直葉片,3000 r/min時空損約為后者的87.06%。而由3.1節計算結果可知,全充油工況下,彎葉片與35°傾角直葉片制動性能整體相近。由此可見,全充油制動力矩相近時,彎葉片相比于直葉片空損更小。

4 結論

(1) 全充液工況下,制動力矩計算結果表明,彎葉片仿真結果較試驗相對誤差在5%以內,證明此數值求解方法具有一定精確性。

(2) 彎葉片與不同傾角直葉片流場分布趨勢基本一致。彎葉片流道速度場分布范圍介于30°與35°傾角直葉片之間,壓力值分布范圍小于30°~ 40°傾角直葉片,而高湍流動能分布范圍大于后者。

(3) 相同轉速且制動力矩相近時,彎葉片所受最高壓力值較小,僅為35°傾角直葉片的54.82%,有利于保證緩速器葉片的強度與剛度。

(4) 空損計算結果表明,在未加裝空損抑制裝置的情況下,彎葉片的空損更小,3000 r/min時空損僅為35°傾角直葉片的87.06%。

參考文獻:

[1] 閆清東,鄒波,魏巍,等. 液力減速器充液過程瞬態特性三維數值模擬[J].農業機械學報,2012,43(1):12-17.

[2] 李雪松,劉春寶,程秀生,等.基于流場特性的液力緩速器葉柵角度優化設計[J].農業機械學報,2014,45(6):20-24.

[3] Timothy J Cooney, Paulo Roberto Cassoli Mazzali. The MT643R-An Automatic Transmission with Retarder for the Latin American Market[J]. SAE 973127.

[4] Allison Transmission, Inc. MD/HD/B Series On-highway Transmissions Operator′s Manual[R].Indiana:Allison Transmission, Inc,2005.

[5] Allison Transmission, Inc. 3000/4000 Operator's Manual[R].Indiana,Allison Transmission, Inc,2010.

[6] 閆清東,鄒波,魏巍.液力減速器葉片前傾角度三維集成優化[J].吉林大學學報(工學版),2012,42(5):1135-1139.

[7] Kim B S, Ha S B, Lim W S,et al. Performance Estimation Model of a Torque Converter Part I:Correlation between the Internal Flow Field and Energy Loss Coefficient[J]. International Journal of Automotive Technology,2008,9(2):141-148.

[8] Grigoriadis D G E, Bartzis J G, Goulas A. Efficient Treatment of Complex Geometries for Large Eddy Simulations of Turbulent Flows [J]. Computers and Fluids,2004,33(2):201-222.

[9] Fuente P De la, Stoff H, Volgmann W, et al. Numerical Analysis into the Effects of the Unsteady Flow in an Automotive Hydrodynamic Torque Converter[C]. Proceedings of the World Congress on Engineering,2011,3.

[10] 谷正氣,姜波,何憶斌,等.基于SST湍流模型的超車時汽車外流場變化的仿真分析[J].汽車工程,2007,29(6):494-496,527.

[11] 馮宜彬,過學迅.液力緩速器內流場的 CFD 數值模擬研究[J].汽車工程,2009,31(4):353-356.

[12] 嚴軍,何仁.液力緩速器葉片變角度的緩速性能分析[J].農業機械學報,2009,(4):206-209,226.