基于GSK983M數控系統的數控銑床維修實訓臺

姚超友

(華南理工大學 廣州學院,廣州 510800)

0 引言

隨著社會的發展,科學的進步,在加工制造業中數控設備占據了很重要的地位,而維持數控設備的正常工作是一項重要的環節,因此目前數控設備的故障檢測與排除的技術人員是比較缺乏的,而現有的主要人員多是由數控操作工經過多年的經驗積累后轉變成為維修人員,而在高校內對數控設備的故障檢測與排除專業技術培訓課程相對也是缺乏,未能達到企業對專業技術人員的需求。

筆者根據現行的數控設備維修情況,對于數控設備,無論是數控銑床、車床還是加工中心,在機械部分,一旦出現故障現象,必然要考慮到精度問題,因此基本上都是采用更換配件的方法,解決故障。而對于電氣控制部分,排除故障并非完全可以通過更換電器件就能解決故障問題。因此筆者針對電氣控制部分,采用廣州數控的數控系統、步進電機及控制器、伺服電機及其控制器等器件設計簡易的數控故障檢測與排除實訓銑床設備。

1 系統組成

該系統是要在數控銑床正常運行的前提下,在電氣控制電路上加設故障控制電路。需保證設備的故障排除后能恢復正常,出現故障時不能違背設計初衷。

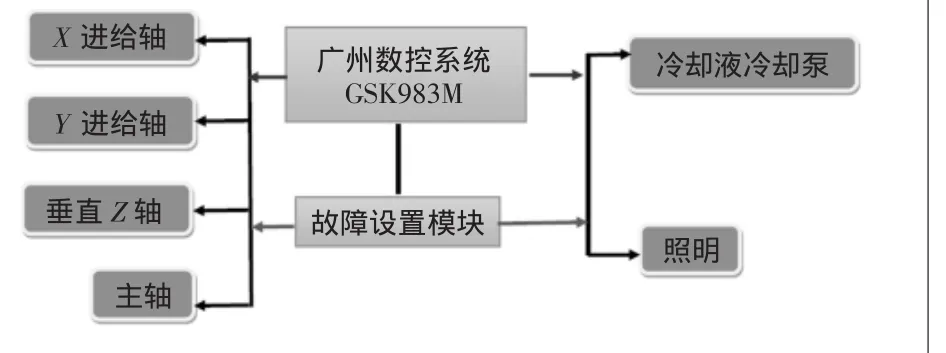

該設備的整體系統組成及其關系如圖1所示。

在GSK 983M數控系統的控制下,X、Y進給軸、垂直軸、主軸、冷卻泵和照明等各部分均能正常運行,一旦故障設置模塊設置了故障點,對應的控制環節將出現故障,使得設備局部或整體不能正常工作。

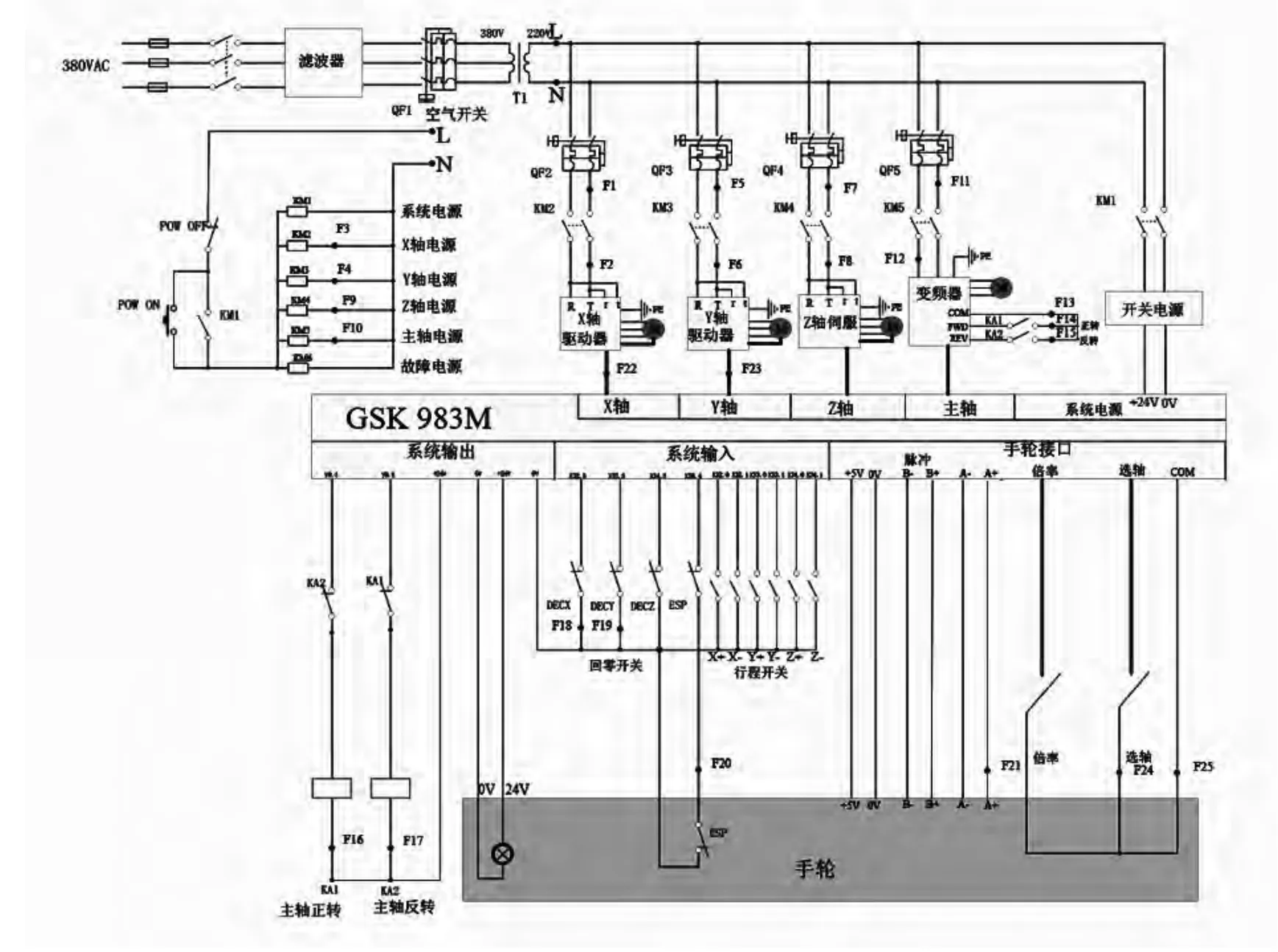

為達到學習的多樣性,X、Y軸采用普通步進電機,并用步進驅動器控制;Z軸采用EVTA伺服電機及伺服驅動器;主軸采用高精度高轉速電機,并用變頻器控制;普通油泵以及60 W照明燈。該設備的整體電路連接如圖2所示。

圖1 數控故障檢測與排除結構

2 故障模塊設置

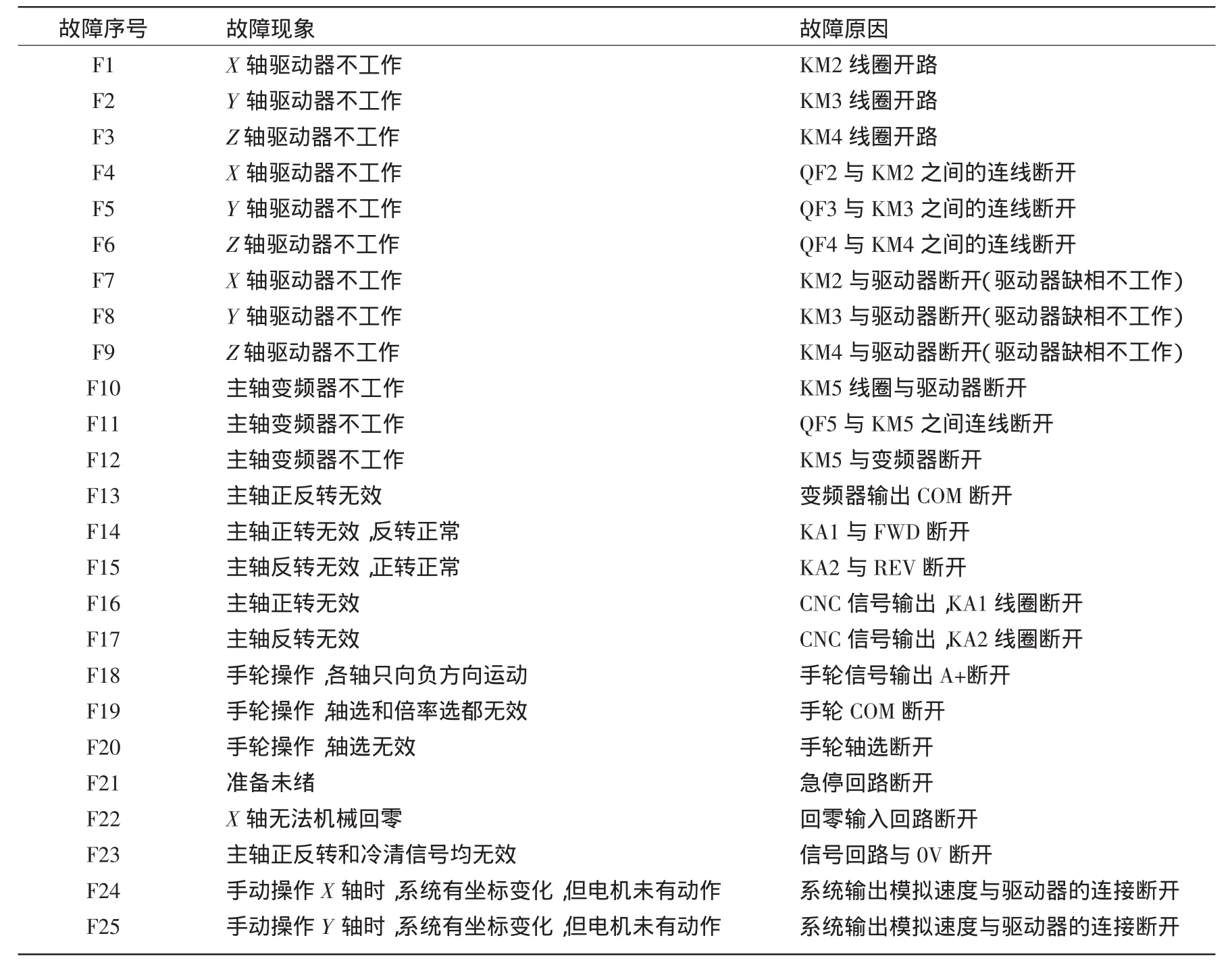

通常情況下,電氣回路的故障均以電器件失效、導線連接松動導致開路等,因此該部分的設置使用繼電器實現開路、短路等已達到模擬器件失效、導線連接松動等,共設置25個故障點。故障設置點說明如表1所示。

3結 語

對于同一種故障現象,造成的原因不是唯一的,而是多種因素單獨造成或同時造成的,如故障點F1,F4和F7都是X軸的驅動器無法工作,但是造成的原因卻不同。因此,在排查故障時,需要根據實際的情況來操作,如從電源的輸入開始,使用萬用表或電子邏輯筆檢測,判斷是否缺相導致無法工作?然后檢查是不是接觸器的控制線圈開路,或觸點松動造成開路,最后是CNC控制或檢測的信號回路是否正常等一系列的檢測過程,最終才確定是那種原因造成的故障,并據此以排除故障。

該設備的制作成本相對市面上現有的個別設備較為便宜,功能也較為齊全,具有多樣性、實際性。既可以進行正常的數控技術教學使用,也可以進行故障預設與檢查排除。對想進一步學習或提高數控機床故障檢測與排除的人員有借鑒意義。

圖2 CNC數控銑床整體電路

表1 故障設置點說明

[1] 宋松.FANUC 0i系列數控系統維修診斷與實踐[M].沈陽:遼寧科學技術出版社,2009.

[2] 徐衡主.數控機床故障維修[M].北京:化學工業出版社,2005.

[3] 黃云林,吳曉東.數控機床故障診斷及維護[M].合肥:合肥工業大學出版社,2007.

[4] 王海勇.數控機床結構與維修[M].北京:化學工業出版社,2009.

[5] 金英姬,何佳兵.數控機床維護與故障診斷[M].北京:化學工業出版社,2010.