基于RCM理論離心式壓縮機安全評價及維修決策

馬虎強 梁 偉 張來斌

(中國石油大學(北京)機械與儲運工程學院 北京)

一、引言

管道運輸是天然氣最主要的運輸方式,而維持天然氣管道運行的動力源正是壓縮機。作為關鍵動力設備,在石油化工生產裝置中發揮著核心的作用,其運行狀態直接影響著整個企業的安全生產和經濟效益。目前有很多的安全評價方法和故障檢測及診斷技術應用于壓縮機組上,但多數往往只進行單方面的評價和檢測,缺乏對系統工況的動態認識,缺乏系統的應急措施和預案來減少事故損失,使得評價結果的實際指導意義越來越低。

RCM理論在綜合考慮裝置的設計特點、運行功能、故障模式及后果分析的基礎上,為最大程度提高裝置的使用可靠性,利用所得到的安全性與可靠性數據,對設備的維修要求進行評估,最終制定出合理、實用的維修計劃[1]。以天然氣壓縮機為主要研究對象,運用RCM理論對其進行綜合分析,制定天然氣壓縮機的維修決策。

二、RCM分析流程

運用RCM理論進行分析的基本步驟[2][3]。

(1)確定重要功能部件(FSI)。一套裝置是由大量的附屬系統及零部件組成,這些子系統和零部件都有特定的功能,且都有可能發生故障。預防性維修大綱只針對于重要功能子系統或零部件,按其復雜程度列出所有的部件,把對整個裝置影響較小的部分略去,留下來就是必須做維修研究的部件,但隱蔽功能部件都是重要部件。

(2)RCM分析的第二步就是對已經選定的重要功能部件展開故障模式及影響分析(FMEA),通過FMEA分析,明確部件的功能、故障模式、故障原因及故障影響,以此為基于故障原因的RCM決策分析提供基本信息。

(3)應用邏輯判斷圖選擇維修的工作類型。對重要功能部件的所有故障原因,嚴格按RCM邏輯判斷圖進行分析決斷,給出針對相應故障原因的預防性維修決策及工作間隔期。各類預防性維修工作間隔期的確定可參照下述數據與方法:產品生產商數據;類似產品的相似數據;現場故障統計歷史記錄;相關專家的建議;對重要功能部件維修工作間隔期的確定應有相應模型支持和定量分析。

(4)進行系統整合,形成計劃。為提高維修效率,以預定的間隔期為基準把維修時間間隔不同的維修工作組合在一起,盡量采用預定的間隔期,且與現有的維修制度保持一致。制定好裝置的預定維修間隔期后,把各預防性維修工作加入相鄰的工作間隔期,但對安全后果與任務后果的預防性維修工作加入的預定間隔期,應不大于其分析得到的工作間隔期。

三、RCM理論應用實例研究

1.壓氣站場基本情況調研

壓氣站地處陜北某市,分為2個部分,一線壓氣站設計輸量38×108 m3/a,供氣壓力4 MPa,設計出站壓力6.4 MPa;二線壓氣站(二線部分)設計輸量120×108m3/a,供氣壓力4~10 MPa,設計出站壓力10 MPa。

2.系統劃分

為便于RCM決策分析,依據3條系統劃分原則進行系統劃分[6]:①保證分系統功能完整的條件下,將所屬元素歸類到分系統中。②對系統運行影響大、功能明確的設備劃分為一個獨立的分系統。③分系統劃分邊界的條件明確,一臺設備不能分屬于兩個分系統。

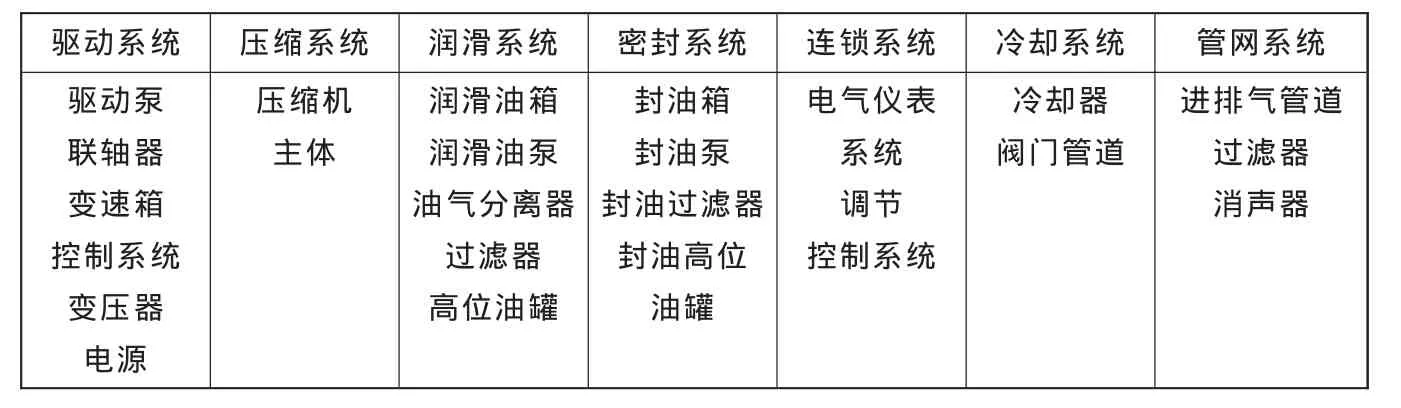

表1 壓縮機組詳細系統劃分

根據上述原則和系統功能特點,將離心式壓縮機及其輔助系統劃分為7個系統,如表1所示。

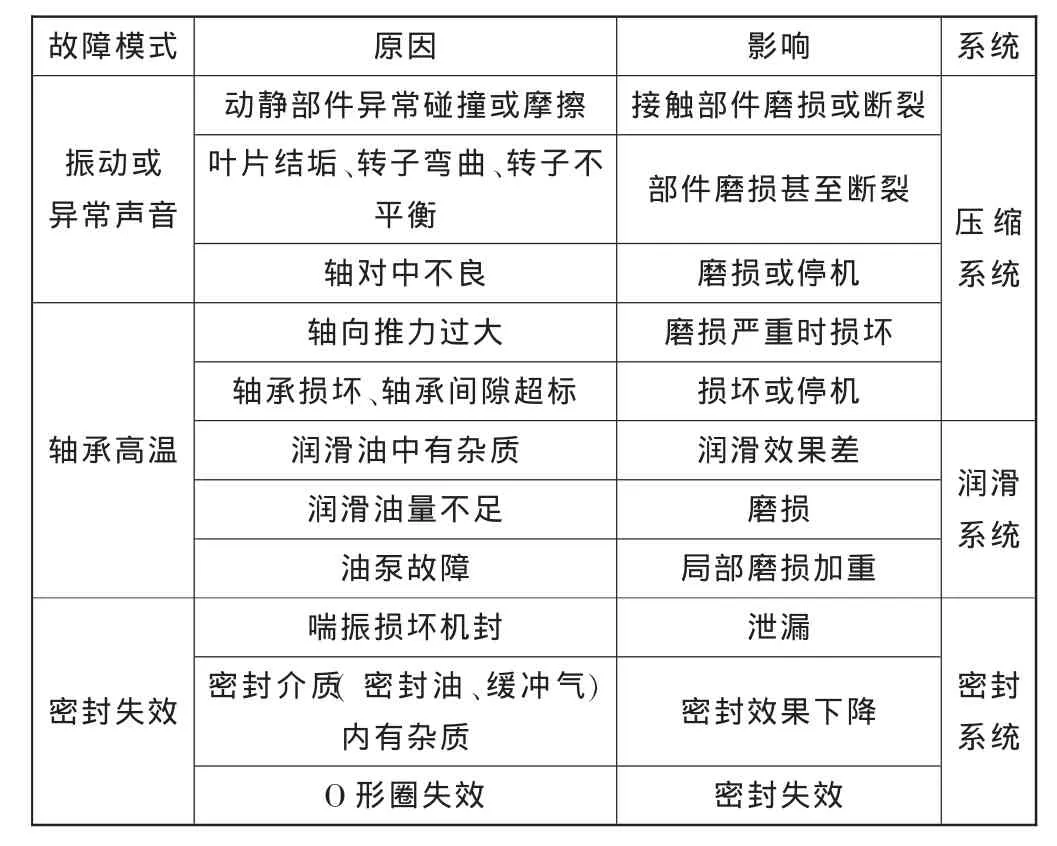

3.故障模式與影響分析(FMEA)

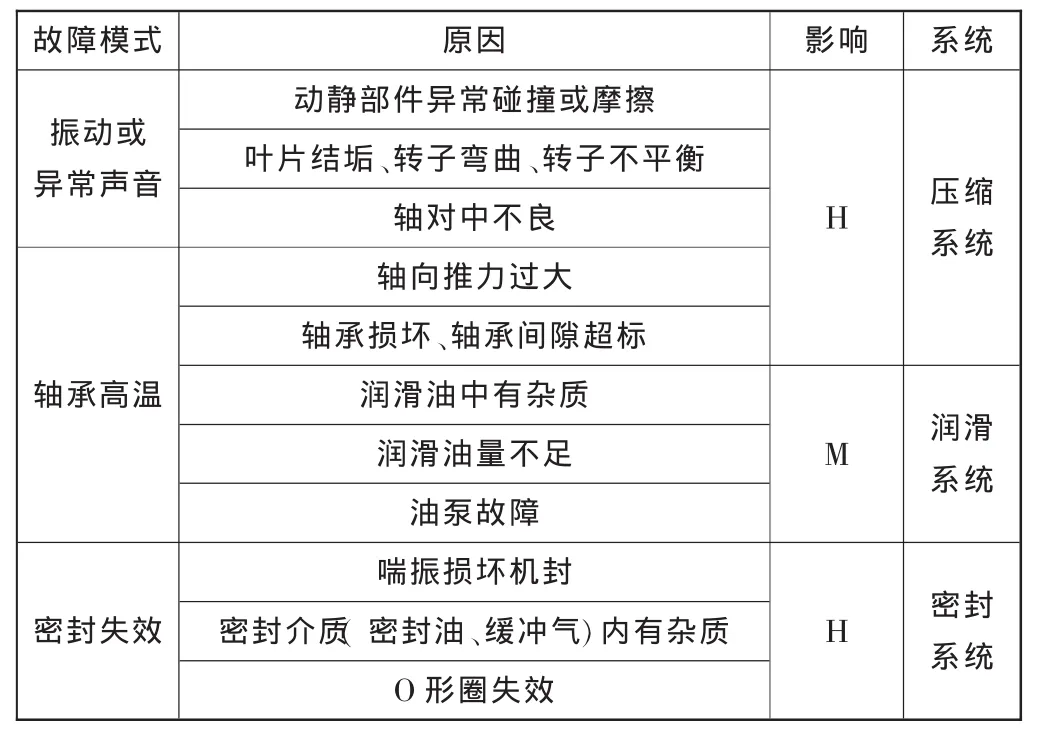

FMEA是以可靠性為中心維修分析中的極為關鍵的一步[7][8]。表2是離心式壓縮機組的FMEA分析表。

表2 離心式壓縮機工作系統FMEA分析表

4.風險矩陣

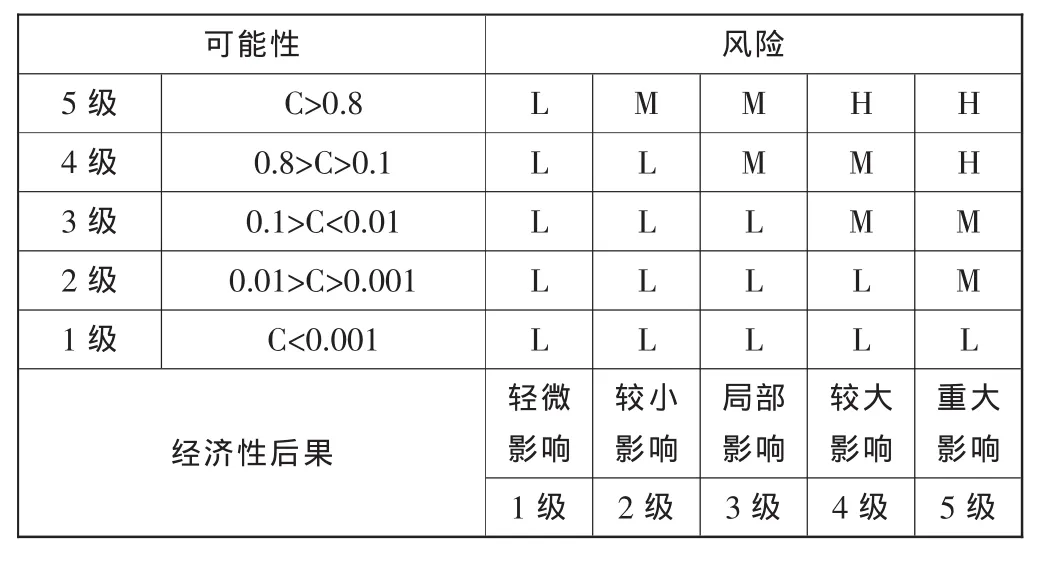

風險評價采用通用的風險矩陣法,分析故障模式的風險等級。在分析過程中主要考慮5方面因素:①故障模式的失效概率;②對生產的影響;③安全影響后果;④環境影響后果;⑤維修費用影響后果[9]。

考慮以上5種因素,風險矩陣的縱坐標表示故障可能性等級,按照故障模式發生率分為5個等級;橫坐標表示故障影響后果等級,按照嚴重程度將每種后果分為5個等級。矩陣風險分布分為高(H)、中(M)、低(L)3個標準,風險矩陣如表3~表5。

表3 安全性、環境性后果風險矩陣

表4 經濟性后果風險矩陣

表5 生產損失后果風險矩陣

根據表3~表5,對離心式壓縮機及其附屬系統的故障模式進行評定,其中,C(Criticality,危險度)為故障發生的可能性,在本實例中,C的主要數據來源于部分歷史記錄及專家老師的經驗結果;故障后果等級主要依靠專家的經驗,以及參考設備歷史記錄。整個風險矩陣的最終分析結果才是理論意義上的風險度Criticality,它是用來評價每種故障類型的危險程度,美國杜邦公司將其劃分為3個等級,高H(High),中M(Middle),低L(Low)。

針對表2運用風險矩陣圖判斷后,風險等級結果如表6所示。

表6 故障模式和影響結果分析

表6的分析結果顯示,高風險等級的故障模式有壓縮系統的振動或異常聲音,壓縮系統的軸承高溫,密封系統的密封失效;而中風險等級的故障模式只有潤滑系統的軸承高溫。高風險功能部件是軸、軸承與葉片。針對于上述分析結果,下面進行相應功能部件維修策略的制定。

5.維修決策制定

在RCM理論工作類型主要分為狀態維修、預防性維修與事后維修3類[10]。對以上3種維修方式做出系統地比較,如表7所

依據RCM邏輯判斷分析原則,選擇維修工作類型的依據是設備的故障后果類型、可靠性特征和故障風險值。除了具有安全性后果的故障必須進行預防維修外,其他的故障模式可按經濟性原則選擇狀態監控。針對各類故障模式選擇維修工作類型的邏輯判斷圖如圖1所示。

表7 維修策略的系統比較

圖1 邏輯判斷圖

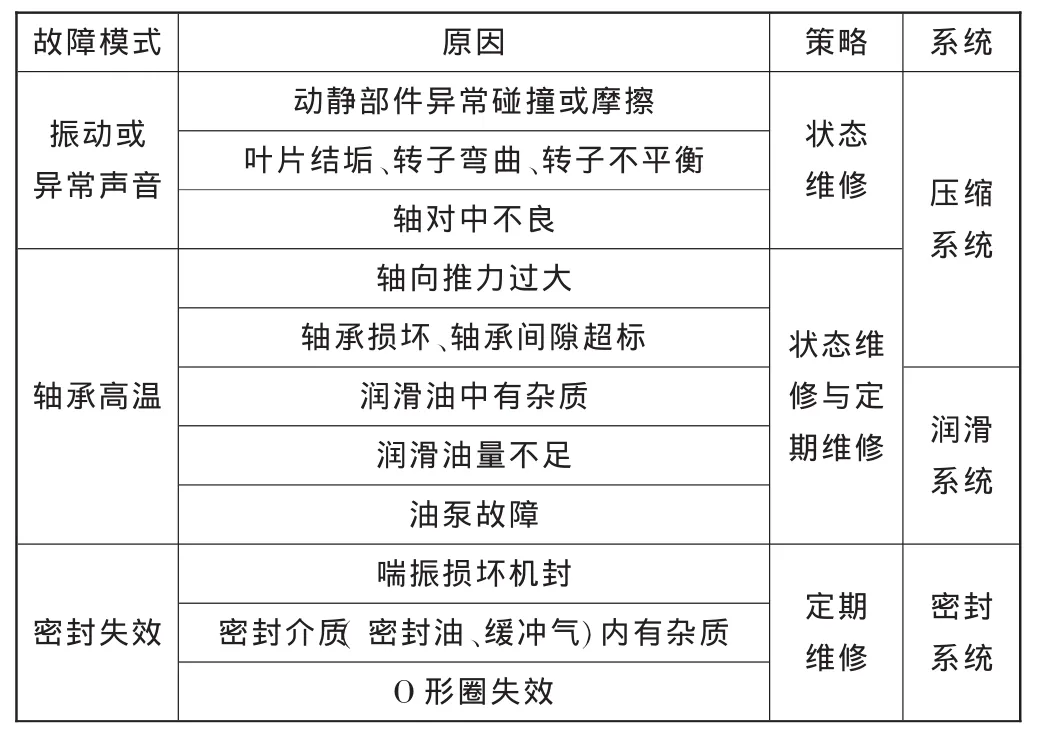

通過以上RCM邏輯判斷分析,確定離心式壓縮機及其附屬系統的維修策略,具體如表8所示。

綜上,針對軸承這一高風險等級功能部件,根據實際條件,采取狀態維修,如不具備狀態監測條件,則應采取定期維修,此時應該結合實際生成周期,合理設定維修間隔期,以確保維修帶來的生產損失最低。所有的功能部件也用相同的方法,根據維修策略并結合實際情況,制定出合理的維修計劃。

四、結論

通過對離心式天然氣壓縮機進行的研究與分析,總結了導致離心式天然氣壓縮機失效的原因,為日后離心式壓縮機的設計、制造、生產使用及維護給予了指導性的建議。

表8 離心式壓縮機及其附屬系統的維修策略

通過對離心式壓縮機的RCM分析,發現了其中的高風險等級的故障模式,它們是壓縮系統的振動或異常聲音,壓縮系統的軸承高溫,密封系統的密封失效;而中風險等級的故障模式只有潤滑系統的軸承高溫。針對軸承這一高風險等級功能部件,根據實際條件,采取狀態維修,如不具備狀態監測條件,則應采取定期維修,此時應該結合實際生成周期,合理設定維修間隔期,以確保維修帶來的生產損失最低。對軸與葉片也用相同的方法,根據維修策略并結合實際情況,制定出合理的維修計劃。

1 任世科,陳德昌.以可靠性為中心的維修技術(RCM)在石化企業中的應用[J].設備管理與維修,2009,1(1):12-14

2 賈發奮,蔣碩.基于可靠性預計的維修 [J].設備管理與維修,2009(8):9-11

3 V.S.Deshpande,J.P.Modak.Application of RCM for safety Considerations in a steel plant[J].Reliability Engineering and System Safety,2002,335-334

4 李俊山,張鵬,劉武,陳小峰.離心式壓縮機失效故障樹分析[J].石油和化工裝備,2005(02),36-40

5 李俊山.天然氣壓縮機可靠性分析[D].成都:西南石油學院,2005

6 王世達,楊劍鋒.以可靠性為中心的維修發放在離心壓縮機系統的應用[J].中國設備工程.2009,11-0032-04

7 張景林,崔國璋.安全系統工程[M].北京:煤炭工業出版社,2002

8 Gang Niu,Bo-Suk Yang,Michael Pecht.Development of an optimized condition-based maintenance system by data fusion and reliability-centered maintenance[J].Reliability Engineeringand System Safety,2010,786-796

9 Dacheng Li,JinjiGao.Study and application of Reliability-centered Maintenance considering Radical Maintenance[J].Journal of Loss Prevention in the Process Industries,2010,622-629

10 Tan Zhaoyang,Li Jianfeng,Wu Zongzhi,ZhengJianhu,He Weifeng.An evaluation of maintenance strategy using rick based inspection[J].Safety Science,2011,(49),852-860