TPM的零故障

劉 佳 褚紅娟 王進華 張 凱

(南通醋酸纖維有限公司,江蘇 南通 226008)

南通醋酸纖維有限公司(簡稱南纖公司)設備種類和數量繁多,集化工、紡織、熱電等類型設備于一體,作為典型的流程型制造企業,生產設備的可靠運行是安全生產、持續產出的先決條件。公司推進TPM(全員生產維護)的主要目標之一是以實現零故障為愿景,持續降低設備故障率,保障設備本質安全。所以,如何實現零故障,解決“物的不安全狀態”問題,是推進TPM的重大課題。

一、故障的根源

所謂故障,是指設備失去或降低其規定功能的事件或現象,表現為設備的某些零件失去原有的精度或性能,使設備中斷運行或技術性能下降、不能正常運行,影響生產。如:①電機停止工作或傳動件斷裂造成設備直接停機;②設備的某部位性能下降如嚴重泄漏、劇烈振動等,對安全、質量、運行造成負面影響,客觀要求進行停機維修。

其實,通常所說的故障是“故障冰山模型”的頂峰,是設備暴露出的顯性問題,而大量的問題是隱蔽的、潛在的,尚未形成設備故障的隱性問題,正如冰山隱藏在海面以下的部分,如銹蝕、泄漏、接觸不良、腐蝕等。

“故障冰山模型”中隱藏在海面下的各種小問題稱為“劣化”。設備故障是由“劣化”導致。用一個Know-Why分析來說明。

灰塵→零件劃痕→積水→電化學反應→銹蝕→松動→振動→疲勞→微裂紋→裂紋→斷裂→設備故障

灰塵導致零件劃痕、銹蝕等輕微劣化,逐步導致裂紋、斷裂等嚴重劣化現象,最終導致了故障的發生。事實上,故障的發生總是從一些不起眼的劣化問題開始,逐漸轉化成中等、嚴重劣化,最后導致故障的發生。

二、劣化的類別

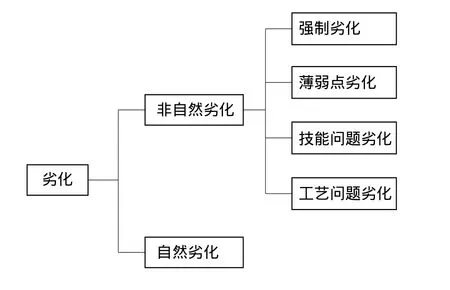

劣化分為自然劣化和非自然劣化(見圖1)。

圖1 劣化的分類

自然劣化。是指設備在正確的保養、正確的工藝條件、正確的操作下,其性能逐漸降低的現象。如:①軸承良好潤滑運行條件下的累積磨損;②電動機繞組、電容電阻長時間運行下的老化;③化工管道在正常工藝條件下腐蝕變薄;④機架在滿足強度、剛度條件要求下的緩慢變形等。

非自然劣化。是指設備因環境差、固有薄弱點、操作或維修不當、生產工藝原因等,其性能加速降低的現象。非自然劣化又可分為4類。

(1)設備的基礎保養不到位而導致的劣化,又稱之為強制劣化。如設備清潔狀況差、潤滑不良、緊固件松動等。

(2)設備固有薄弱點導致的劣化,即設備的設計、制造、安裝的先天缺陷。如設計先天缺陷:傳動軸軸徑過小導致強度不足,減速箱聯軸器選型過小導致強度不夠;制造先天缺陷:零件材質、零件特征未按照圖紙要求進行加工;安裝先天缺陷:泵的安裝未去除管道應力,減速機與電機的對中不良。

(3)技能問題導致的劣化。技能問題有兩類,一是操作技能不足造成誤操作,導致設備劣化加劇等;二是專業維修技能不足,維修質量低導致設備劣化加劇等。

(4)工藝問題導致的劣化。工藝問題有兩類,一是未能按照設備設計的運行條件進行使用,如超負荷運行等;二是工藝失效,是指工藝原因導致設備不能正常發揮其性能的事件或現象,如物料堵塞、內部黏貼、結垢、水電氣汽波動、原輔材料變化等。

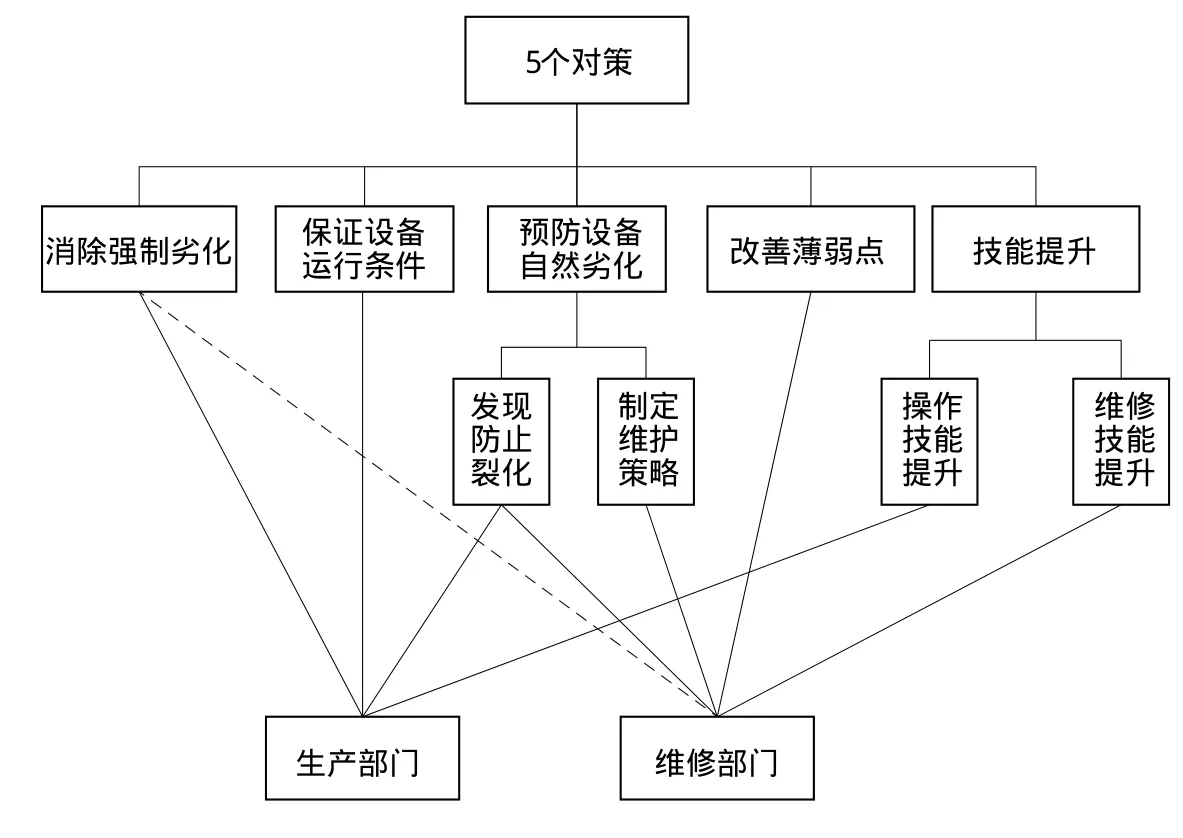

三、減少故障的5個對策(圖2)

圖2 減少故障的5個對策

(1)保證設備運行條件。結合工藝要求,在設計規定的環境里用正確的方法進行操作。

(2)持續的技能提升。這里的技能包括操作和維修技能。正確、可靠地操作和維護設備,并利用一點課、小組活動、活動板等工具對設備的操作和維護技能進行不斷的分析、實踐、總結,制定正確操作和維修的SOP,規范作業程序和方法,為設備穩定運轉保駕護航。

(3)消除強制劣化。即通過強化清潔、潤滑、緊固、自主點檢等基礎保養工作,持續地解決污染源和困難部位,消除設備的強制劣化。這主要需要生產部門開展自主維護來實現。

(4)改善薄弱點。消除設計、制造、安裝過程中的先天缺陷。設備的薄弱點不可避免,關鍵是要及時發現薄弱點,找到根本原因并予以改善,提高設備可靠性,同時做到舉一反三,將相關的改善記錄反饋到工程設計,將新的改善設計推廣運用,避免新的項目仍有此類問題發生,做到維護預防。

(5)預防設備的自然劣化。這里的預防包括兩方面,一是提早發現設備的劣化現象,即通過自主點檢、專業點檢(簡易診斷)、精密點檢(精密診斷)跟蹤、分析設備的劣化現象;二是根據設備劣化分析的結果,合理的制定維護策略,從而實現劣化復原、恢復設備性能。

要做到上述5個對策的有效落實,需要操作部門和維修部門共同合作,通過TPM的常態化開展,全員技能的持續提升,從根源預防設備的故障發生,降低設備故障率。

其中以上的3、4、5點屬于設備維護(維修)范疇,如何通過具體的維護形式實現零故障有5種策略。

四、實現零故障的5種維修策略

(1)自主維護。自主維護(AM,Autonomous Maintenance),是指以生產現場操作人員為主,通過強化清潔(C)、潤滑(L)、緊固(T)、點檢(I)等保養環節,保持設備的基本條件,從而避免設備強制劣化。

自主維護包含兩個重點工作,一是按照設備基準書的要求,落實日常的CLTI,在專業維護的支持下不斷提高自主維護比率,并根據實際執行情況不斷完善CLTI,對TPM基準書進行動態更新;二是結合日常的CLTI,辨識設備的污染源和困難部位,會同維修進行whywhy分析,制定方案,徹底消除強制劣化的現象。

(2)改善維修。改善維護是針對設備薄弱點的維修策略。

改善維護是通過辨識、分析出設備的薄弱點,利用維修技術消除薄弱點的維護手段,從而降低設備的故障率,提高設備的可靠性及維修性,提高設備的利用率。對設備的薄弱點進行設計糾正、調整安裝、提高制造質量等都屬于改善維護。

改善維修貴在舉一反三,將相關的改善記錄反饋到工程設計,將新的改善設計推廣運用,避免下次新的項目仍有此類問題發生,做到維護預防(Maintenance Prevention)。嚴格來講,維護預防并不是一種具體的維護方式,而是一種設備維修管理的方法,具體是指在計劃、設計或建設新設備,新生產線時,根據歷史維護信息(原先選型、設計不合理的零部件或部位)或新技術,實施提高可靠性、可維護性、經濟性、可操作性、安全性等的設計,盡可能的減少維護,以達到降低維護費用或減少OEE各項損失的目的。

(3)預防維修。預防維護是建立在生產自主點檢和專業維修人員的專業點檢(簡易診斷)基礎上的維修手段。一般,設備可分為8大系統:工藝系統、氣動系統、安全系統、潤滑系統、液壓系統、驅動和傳遞系統、變速系統、電氣儀表控制系統。對這8大系統的具體部位進行定期的點檢,看是否有異常,在設備出現明顯劣化現象時,維修對相關部位進行簡易診斷后,決定對設備進行修理從而恢復設備性能,這是預防維護的實施方式。

預防維修的優點是可以減少非計劃的故障停機損失,減少因故障引起的批量質量損失,減少安全事故,避免潛在故障再發展為功能故障過程中產生的多米諾骨牌式連鎖損壞,因而可以降低維修備件費用。預防維修可以使設備檢修從技術和備件上更有準備,從而大大減少設備停機待修和檢修時間。

(4)定期維修。定期維護,即按照一定的周期,對設備部位進行維修,如減速箱定期換油、更換油封,風機定期更換皮帶等。設備的部件如傳動帶、軸承、電機、電路板等在自然劣化條件下(傳動帶磨損、軸承磨損、電機軸承磨損、繞組老化、電路板元器件老化等),一般有相對穩定的壽命周期,維修根據其壽命周期制定定期檢修計劃,從而實施定期維護。

(5)預測維修。預測維護是建立在精密點檢(精密診斷)基礎上的維修手段,在對設備上各維護部位的劣化狀況充分掌握的基礎上,選擇某些關鍵部位(如發生故障后對安全、環保、產量、質量等有重大影響的部位等),用具體的劣化參數(振動、溫度、水分等)描述部位的劣化程度,研究并確定實施維修的參數臨界點(如軸承振動達到某數值必須進行更換,減速箱溫升達到某數值必須對齒輪部件進行更換,液壓油品的水分達到某數值必須對液壓系統的液壓油進行更換等),開發或購買相應的狀態檢測儀器如測振儀、測溫儀、油品檢測儀等定期地對設備關鍵部位進行檢測,記錄其劣化發展趨勢,對關鍵部位實施狀態檢測,經研究分析后在故障發生前實施預測性維護。

預測維護不僅是為了保障零故障的實現,更是通過追求維護部位的極限壽命,來提高設備維護效率并降低維護成本。

五、設備運行周期的“零故障”

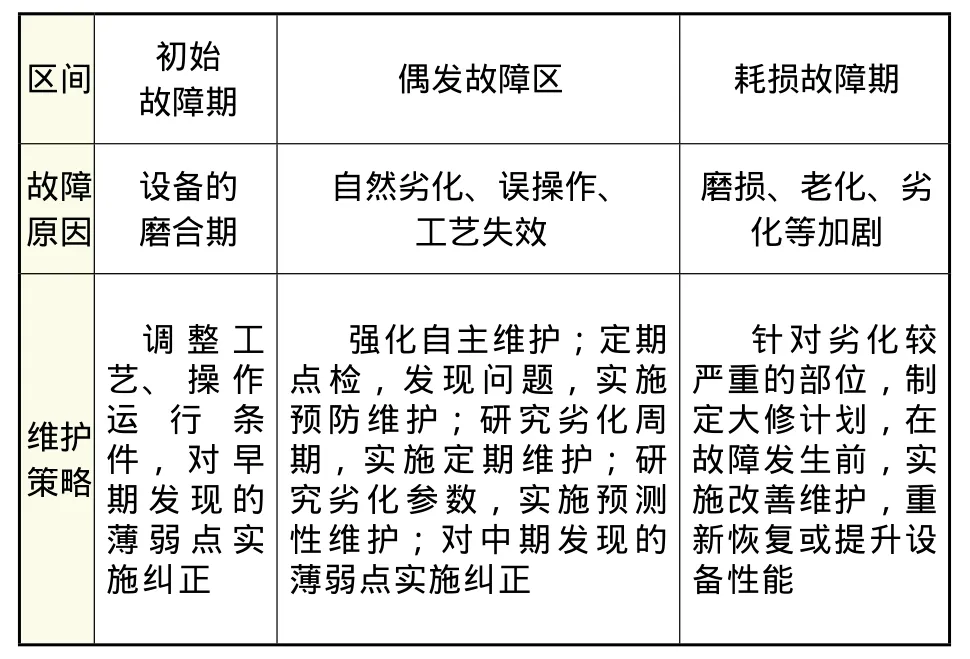

根據故障浴盆曲線原理,設備一生的故障率是變化的,存在著初始故障期、偶發故障期和耗損故障期3個階段,其形狀如浴盆的形狀。要實現零故障目標,應根據設備運行周期故障的特點,制定合理的維護策略,從而盡量降低設備的故障率,保證設備安全、穩定運行(見表1)。

表1 設備運行周期的維護策略

初始故障期。初始故障期的設備故障率較高,新設備上線投產會有一段磨合期,一是設備本身如機械配合部位、電子元件的初始老化等的磨合;二是對新設備的操作和維護也有一定時間的磨合期。而且早期也有可能發現一些設計、制造、安裝的缺陷,需要盡早進行調整、糾正。

偶發故障期。設備運行一段時間后,故障率下降后一般會趨于穩定,設備經歷磨合期后進入偶發故障期,這期間是設備運行的最佳階段,此階段的故障以周期性的故障居多,如電子元器件周期性的老化、軸承周期性的磨損劣化等(這里的周期性非數學嚴格意義上的周期,指的是有此規律)。此階段設備維護工作應該強化設備的自主維護(清潔、潤滑、緊固),定期對設備進行點檢(生產和維修),提早發現問題,實施預防維護;在對設備實施預防維護的同時,研究設備個別部位的劣化周期,實施定期維護;對關鍵重點部位(發生故障后會引起設備事故等)實施預測維護。另外,對此階段暴露出來的設計、制造、安裝缺陷仍要實施糾正。

損耗故障期。設備在長時間運行后,開始出現明顯老化、劣化現象,如機架變形、總成出現裂紋、電氣元件不穩定等現象。此階段應該針對劣化嚴重的部位制定大修計劃,在故障發生前實施改善維護,重新恢復或提升設備性能。

六、結語

南纖公司近年來推進TPM,通過引進、消化、吸收,實現了預期的目標。

TPM的零故障進程是一項實實在在從各個方面進行預防的工作,要實現設備的零故障,必須不斷地從故障根源即“冰山模型”下面找出問題、分析問題、制定對策、實施解決,伴隨著生產和維修各方面維護活動的有效落實,是一個循序漸進、不斷積累、持續提高的過程。

[1]Peter Willmott and Dennis McCarthy.TPM-A Route to World-Class Performance[M].Butterworth Heinemann.2004.1.

[2]李葆文.設備管理新思維新模式[M].機械工業出版社,2014.10.

[3]UDineshKumar.劉慶華、宋寧哲譯.可靠性、維修與后勤保障——壽命周期方法[M].電子工業出版社,2010.12.