汽輪發電機組EH油泵電流異常分析與處理

何冬輝,魏長宏,安凱

(遼寧東科電力有限公司,遼寧沈陽 110006)

0 前言

EH控制系統作為汽輪發電機組數字電液控制系統(DEH)的液壓調節保安部分,其主要功能是接收DEH控制系統的輸出指令,將DEH指令信號轉換為汽輪機閥門動作信號,控制汽輪機各汽門的開度,調節進入汽輪機的蒸汽流量,從而調節汽輪機的轉速和負荷[1]。而EH液壓系統出現油壓波動大、油量急劇變化、EH油泵調節裝置不靈活等故障都將直接影響到調節系統的穩定性,直接威脅機組的正常運行[2]。因此,分析EH油系統故障的原因有利于指導電廠安全經濟運行。

本文作者針對性的分析了機組某次啟動調試過程中出現EH油泵電流急劇變化、系統油量也隨之急劇變化等異常現象,結合試驗分析其原因并提出了處理對策,具有重要的參考價值。

1 EH系統介紹

1.1 系統構成

某廠新投產的汽輪機機組EH系統以高壓抗燃油為介質,主要由供油系統和執行機構兩部分組成。供油系統部分又可分為供油裝置、自循環冷卻系統、自循環再生過濾系統以及油管路及附件(油管路、高壓蓄能器、膨脹支架等)。EH油泵額定電流為54 A,最大流量為100 L/min。液壓站的輸出壓力整定為14±0.2 MPa,溢流閥整定在17±0.2 MPa。執行機構部分包含高、中壓主汽閥執行機構各2臺,高壓調節閥執行機構4臺,中壓調節閥執行機構2臺。所有閥門執行機構均靠液壓力開啟閥門,彈簧力關閉閥門。

1.2 液壓工作原理

由交流電機驅動高壓柱塞泵(恒壓變量柱塞泵PV29),是一種變量的液壓能源,泵組根據系統所需流量自行調整,以保證系統的壓力不變[3]。當系統需要增加或減少用油量時,泵會自動改變輸出流量,維持系統油壓在14 MPa,當系統瞬間用油量很大時蓄能器將參與供油。

中壓主汽閥(RSV)為開關型兩位式執行機構,該機構安裝于閥門彈簧操縱座上,它的油缸活塞桿與閥門活塞剛性連接在一起,油缸活塞桿運動時帶動閥桿做相應的運動,油動機單側進油,打開主汽門靠油動機的推力,關閉主汽門靠彈簧力。

高壓主汽閥(TV)、高壓調節閥(GV)和中壓調節閥(IV)執行機構為調節型執行機構。經計算機運算處理后的開大或關小調節汽閥的電氣信號經過伺服放大器放大后,在電液伺服閥中將電氣信號轉換為液壓信號,使電液伺服閥主閥芯移動,并將液壓信號放大后控制高壓抗燃油通道,使高壓抗燃油進入執行機構活塞桿下腔,使執行機構活塞向上移動,帶動調節型汽閥使之開啟,或者是使壓力油自活塞桿下腔泄出,借彈簧力使活塞下移,關閉調節型汽閥。當執行機構活塞移動時,同時帶動二個線性位移傳感器(LVDT),將執行機構活塞的位移轉換成電氣信號,作為負反饋信號與前面計算機處理后送來的信號相加,由于兩者極性相反,實際上是相減,只有在原輸入信號與反饋信號相加后,使輸入伺服放大器的信號為零時,伺服閥的主閥回到中間位置,不再有高壓油通向執行機構活塞桿下腔,此時調節型汽閥便停止移動,停留在一個新的工作位置。

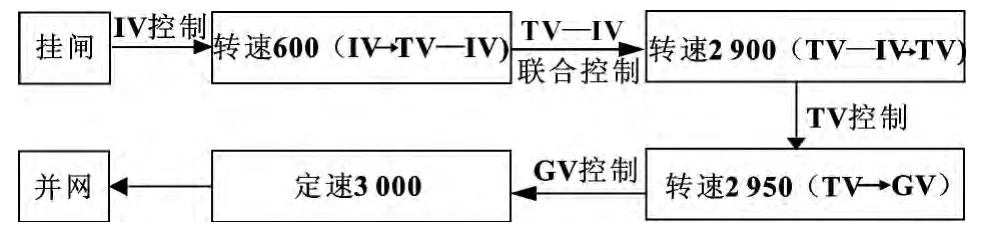

1.3 機組啟動流程

機組采用高中壓缸聯合啟動方式,其啟動流程如圖1所示。

圖1 機組啟動流程示意圖

2 異常現象

機組在某次啟動過程中,發現EH油泵電流異常主要出現在以下三個階段。

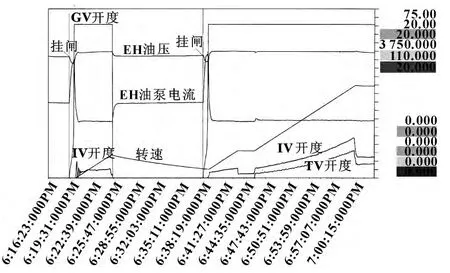

2.1 掛閘階段

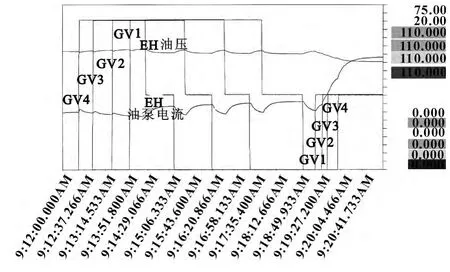

圖2 掛閘階段電流變化曲線

從圖2可以看出,機組兩次掛閘時,隨著RSV閥和GV閥的開啟,EH油泵電流從掛閘前33.4 A分別急劇上升到52.3 A/55.4 A,系統油壓并不存在大的波動,檢查系統發現油量也從30 L/min急劇上升到85 L/min,系統并不存在泄漏點,蓄能器也都已打開。待RSV閥和GV閥全開后,電流和流量恢復正常,電流為25.6 A,油量為28 L/min,此時TV閥和IV閥為全關狀態。

2.2 切閥階段

機組轉速2 950 r/min切閥時,轉速由TV控制切換到GV控制,即TV逐漸全開,GV開始控制轉速。從圖3可以看出,在TV逐漸全開和GV逐漸關小至0的過程中,電流再次出現急劇變化,從25.5 A急劇上升到57.4 A,系統流量從28 L/min急劇上升到95 L/min。當GV開度關至0并保持一小段時間0開度后,油泵電流急劇下降,從57.4 A下降到29.3 A。待TV閥全開后,轉速完全由GV閥控制,GV逐漸開啟,電流在此急劇上升到58.9 A。此后,系統電流一直未恢復正常,此時GV閥開度為4.5 A,RSV閥為全開狀態,IV閥開度為4.7 A。

圖3 切閥階段電流變化曲線

2.3 升速階段

轉速從2 950 r/min升速至3 000 r/min時,轉速完全由GV閥控制,隨著GV的逐漸開大,EH油泵電流一直保持轉速2 950 r/min切完閥后的狀態。機組并網后,隨著負荷的增加,IV閥全開,負荷完全由GV閥控制,電流一直并未回落;從圖2可以看出,轉速0~600 r/min時,IV逐漸開始控制轉速,此時EH油泵電流正常;轉速600~2 900 r/min時,IV和TV聯合控制轉速,即TV也逐漸開啟控制轉速,EH油泵電流正常。即IV和TV開啟并未導致油泵電流異常。轉速2 900~2 950 r/min時,TV控制轉速逐漸開大,IV根據再熱壓力進行流量開度修正,EH油泵電流正常。

3 原因分析

3.1 現象分析

從掛閘階段現象可以看出,電流的急劇變化出現在RSV閥和GV閥的開啟過程中,RSV閥和GV閥全開、全關狀態時電流正常。從切閥階段現象可以看出,電流和流量的急劇變化出現在TV逐漸全至開和GV逐漸關小的過程中。從升速階段現象可以看出,即電流從轉速2 950 r/min后,電流急劇上升后并未恢復正常。通過以上分析,得出機組啟動過程中各閥狀態和電流現象的關系表,如表1。

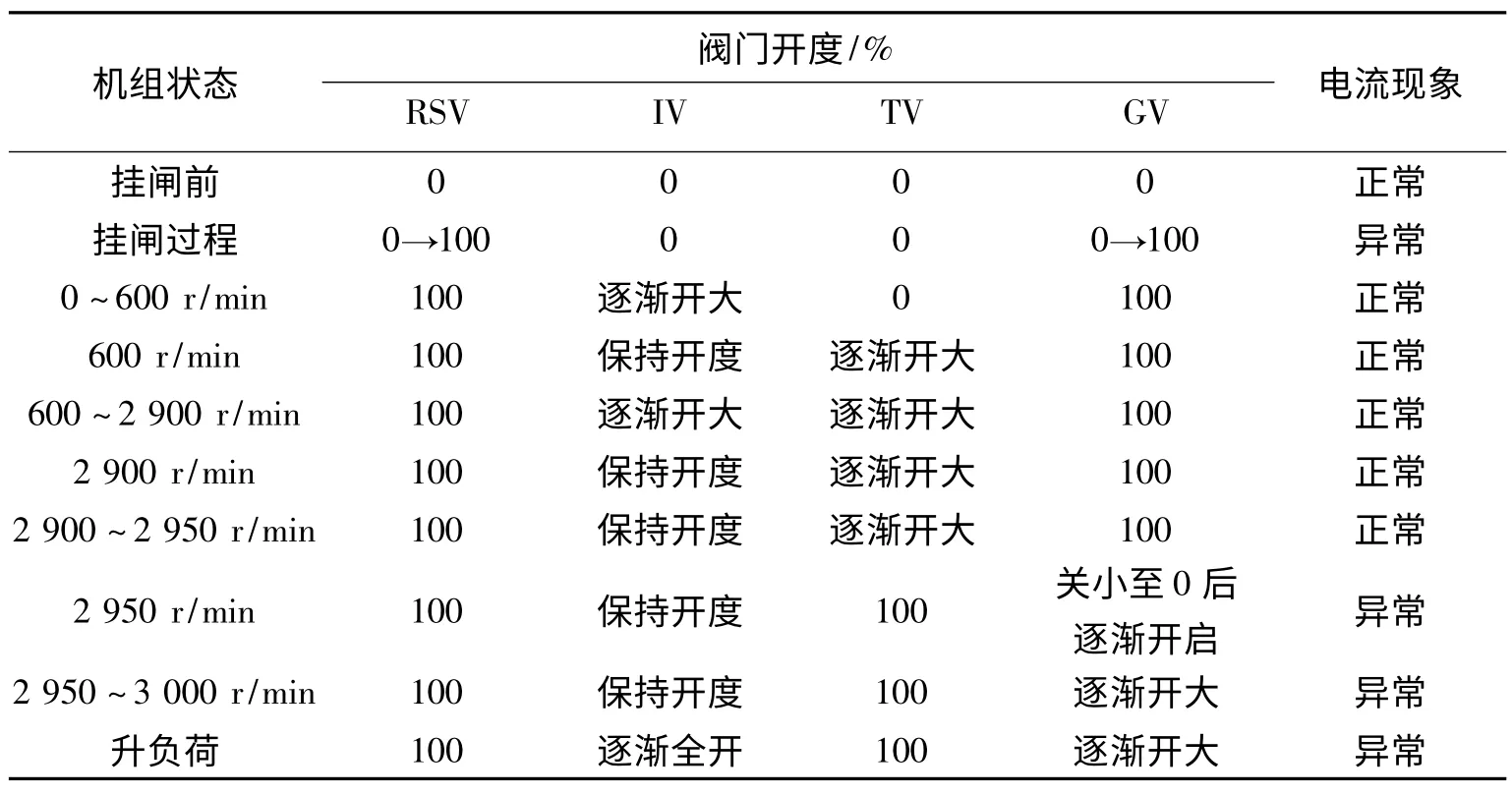

表1 閥門開度與電流現象的關系

從表1可以看出,在轉速0~2 950 r/min之間,IV和TV的任何變化并未導致電流異常,RSV從掛閘后一直保持全開狀態,并不參與轉速控制,即RSV不可能導致電流異常,而GV開度在0~100之間任何變化,都伴隨電流異常現象,但在GV全開、全關狀態下,電流正常。

3.2 試驗分析

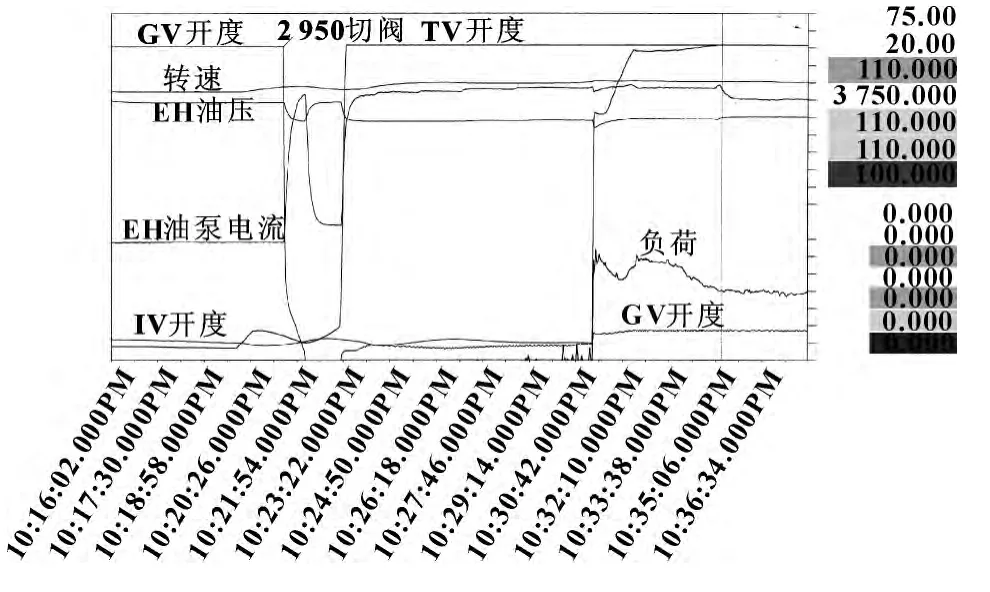

從以上現象分析得出,GV閥開度的變化是導致電流急劇上升的直接原因。由于有4個GV閥,沖轉過程為單閥控制,即開度一致,所以不能判斷哪個GV閥出現問題。待機組停機后,進行了以下試驗,試驗曲線如圖4所示。試驗時,掛閘后強制TV、IV全關,RSV處于全開。

圖4 試驗階段電流變化曲線

(1)單獨開GV閥由0開至100

單獨依次快速開閥至100時,從圖4可看出,每次開閥電流都有小幅度上升,但當每個閥門開至100時,電流又恢復正常。再次證實GV閥在全開、全關狀態下,電流正常。

(2)單獨關GV閥由100關至50,再關至0

單獨依次關閥由100關至50時,電流由24.1 A上升到28.9 A,隨后穩定不再上升,就地檢查4個GV閥回油管都發熱;由50關至0時,電流又恢復正常25 A。

(3)單獨開GV閥由0至50

單獨依次開閥至50時,當4個閥依次單獨開啟時,電流連續持續上升,待4個GV閥都開至50時,電流持續上升到56.2 A,且4個GV閥回油管都發熱。

從以上試驗分析可以看出,4個GV閥都出現異常,但這種情況概率很小,那么是否是系統油路出現問題呢?如果是系統油路問題,因IV和GV在同一系統油路,IV開度的任何變化,同樣會導致電流異常,而從表1分析,IV的任何變化,電流都正常。因此,系統油路并不存在內部泄漏,而是4個GV閥內部油路很可能都存在內漏,從油泵電流和油量持續上升、GV閥回油管發熱現象可以看出。由于GV閥能夠正常開啟、掛閘前GV閥回油管并不發熱且OPC油壓均正常,所以可以排除快速卸荷閥存在問題。從GV閥位在0~100之間任意變化,即伺服閥在某個開度時,系統油量便急劇上升,導致電流異常。因此,可以判斷伺服閥存在內漏。

4 處理及預防措施

4.1 處理

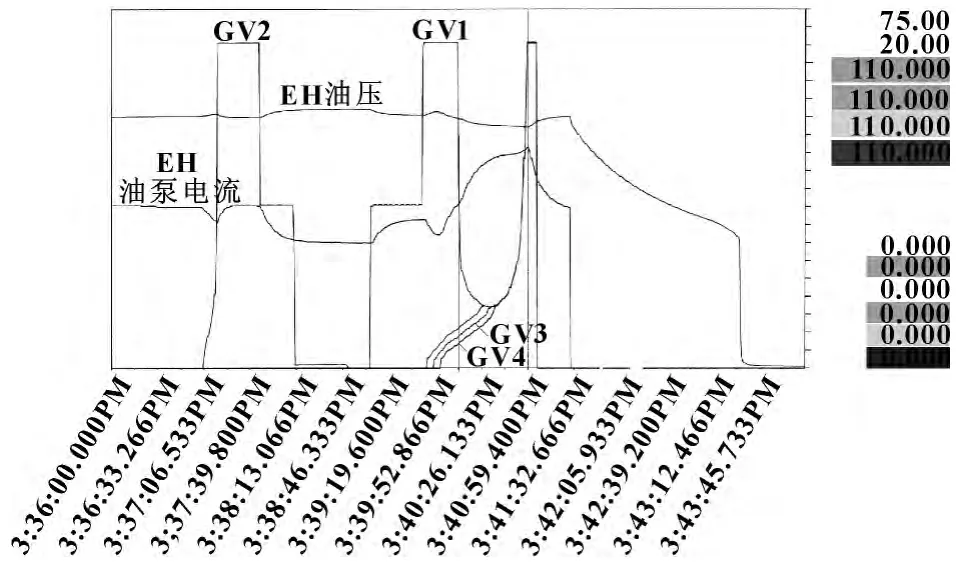

為證實上述判斷,將GV2更換新伺服閥后,做了以下試驗:試驗時,掛閘后強制TV、IV全關,RSV處于全開狀態,GV1、GV3、GV4強制全關,單獨對GV2進行試驗。從圖5可以看出,GV2從0開至100的過程中,油泵電流沒有出現圖4所示小幅上升,而是小幅下降,待GV2全開后,電流恢復開閥前狀態。GV2從100關至50時,油泵電流沒有出現圖4所示電流大幅上升,而是由34.1 A下降到26.3 A。隨后再關至1時,電流維持穩定不變。為對比GV2,將GV1從0開至50時,電流再次出現上升,系統油量也隨之上升,待GV1全開后,電流回落正常,與圖4所示的現象一致。隨后,將4個GV閥依次全開,電流連續持續上升到45.4 A,由于GV2更換完伺服閥,系統泄油量有所減少,與圖4所示相比,電流有所下降。

圖5 GV2更換伺服閥后電流變化曲線

通過試驗對比分析可以看出,GV伺服閥內漏是EH油泵電流異常的根本原因。隨后,將其余3個GV閥的伺服閥進行更換,再次進行試驗,EH油泵電流、系統油量均未出現異常。

4.2 預防措施

伺服閥泄漏主要有兩方面原因造成,一方面是抗燃油污染顆粒度增加,由于長期工作,閥芯的凸肩被液流沖刷而變為圓角,閥套閥芯間隙增大,內泄量增加[4];另一方面是由于抗燃油酸值的升高、氯含量升高和體積電阻率的降低,對伺服閥部件產生腐蝕作用,特別是對伺服閥閥芯及閥套銳邊的腐蝕,當閥芯尖角被腐蝕掉0.1 mm后,其內泄就可能達到10~20 L/min,這是使伺服閥泄漏增加的主要原因[5]。

可見,油質的劣化極易導致伺服閥損壞,而油質劣化的主要特征是酸值急劇上升[6]。平時應加強抗燃油油質監視及管理,控制的主要指標的酸度、黏度、含水量、顆粒度、電阻率、含氯量等6項,嚴格按照《油質監督管理標準》的要求進行油質監測和管理。投入EH油再生裝置,有效降低抗燃油的酸度,吸收油中水分。定期對抗燃油取樣化驗或送檢顆粒度,確保抗燃油的顆粒污染度≤NAS1 638-6級、酸值≤0.20 mgKOH/g。

5 結束語

電廠EH系統發生的故障大部分都是由于抗燃油油品劣化引起的[7]。伺服閥是EH系統執行機構的核心和關鍵元件,對系統的安全可靠運行至關重要。平時應加強對抗燃油的油質維護,保證油質污染顆粒度和酸值在標準范圍內,防止伺服閥因油質變差而卡澀。對系統出現的問題,應仔細分析系統各重要參數(指令、閥位、油壓、油溫等參數)變化情況是否異常,將異常閥門進行隔離,然后對懷疑的部件進行逐個更換或解體檢查,通過對油流聲音的大小、油管溫度的高低、油管振動情況是否異常等的判斷,尋找突破點進行分析處理。

[1]何衛國,滿昌平,顏立群,等.華電滕州新源熱電有限公司150MW機組EH系統改造[J].山東電力技術,2006,148(2):77-80.

[2]韓衛華.汽輪機EH系統常見故障分析和對策[J].江蘇電機工程,2007,26(3):74-75.

[3]鄒家懋.秦山核電站300MW機組EH系統改造與故障分析[J].熱力透平,2003,45(4):243-245.

[4]李振欣.發電廠EH系統的常見故障及處理方法[J].電力安全技術,2006,8(12):47-48.

[5]羅峻.EH系統常見故障的分析與處理[J].廣西電力,2005,28(3):21-22.

[6]周秋月,于萍.300MW機組用抗燃油的特點與運行問題及對策[J].汽輪機技術,2002,44(6):321-323.

[7]周園,胡乃文.300MW汽輪機組EH系統電液伺服閥常見問題分析及對策[J].電站系統工程,2006,22(2):31-32.