白象山鐵礦選廠細碎回籠料干選拋尾試驗

2015-04-23 01:27:56錢士湖

現代礦業

2015年10期

錢士湖

(馬鋼(集團)姑山礦業公司)

隨著近年來我國經濟的高速發展,礦產資源需求劇增,刺激了鐵礦山的大量建設、生產,使我國成為目前世界第一大鐵礦石生產與消費大國。2014年至今,鐵礦石價格的一路下行使國內鐵礦山生產面臨巨大的成本壓力,如何降低鐵礦石生產成本成為鐵礦山企業亟待解決的問題。

馬鋼(集團)控股有限公司姑山礦業公司白象山鐵礦正是在礦山形勢轉折時期投入試運行的。盡管設計時設置了兩段預選以強化拋尾,但由于實際入選礦石品位較低、礦石性質不穩定,拋尾效果仍不理想。在保證鐵精礦選礦指標的前提下,通過進行高壓輥磨細碎4~35 mm粒級回籠料拋尾試驗,以盡早拋去廢石,減少能耗和后續作業處理量,為工藝流程改造提供技術依據。

1 工藝現狀及存在問題

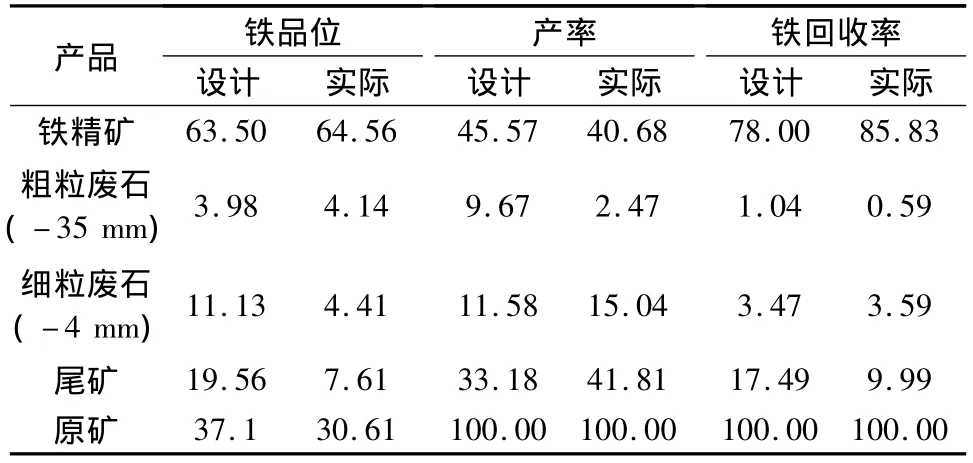

白象山鐵礦設計規模為200萬t/a,配套建設白象山鐵礦選礦廠。選礦工藝流程為:原礦經井下顎式破碎機開路破碎至-250 mm后提升至地面原礦緩沖礦倉,給入選礦廠預先篩分,+35 mm粗粒級經HP500型圓錐破碎機進行閉路破碎至-35 mm后,進行磁滑輪預選拋尾,磁性礦給入粉礦倉經MQY1511型高壓輥磨機細碎,經檢查篩分構成閉路。4~35mm粒級回籠至粉礦倉,-4 mm粒級給入CTS1540型濕式磁選機拋尾,粗精礦進入磨礦和磁選系統。白象山鐵礦選礦廠原工藝設計指標與目前生產指標對比結果見表1。

表1 設計工藝指標與4~35 mm回籠料拋尾改造前生產實際對比 %

從表1可知,由于前期井下采出原礦鐵品位……

登錄APP查看全文