汽輪機調(diào)節(jié)級動葉葉根產(chǎn)生裂紋的原因調(diào)查

王廣坤

1 故障背景

某臺亞臨界汽輪機在進行解體檢修時,發(fā)現(xiàn)調(diào)節(jié)級第一級動葉葉根存在不同程度的裂紋。該調(diào)節(jié)級于3年前因長期運行發(fā)生微粒腐蝕、磨損而更換,并由原設(shè)備制造商按原設(shè)計進行制造,制造廠派員進行了現(xiàn)場更換。同時,未更換的第二級動葉于上次檢查沒有大的變化。發(fā)現(xiàn)上述問題后,我們及時與制造廠聯(lián)系,以查明動葉葉根產(chǎn)生裂紋的原因和需要采取的預(yù)防措施。本文抽取有代表性的57、58、59、88、89、90共6片葉片進行原因分析,其中第59、90葉片為完好葉片。

2 原因調(diào)查

2.1 裂紋的分布

調(diào)節(jié)級動葉采用沖動式設(shè)計,焓降大,以適應(yīng)系統(tǒng)沖擊負荷的要求。調(diào)節(jié)級第一級動葉為樅樹葉根、調(diào)頻葉片,整級共16組,每組5片。葉根斷口為典型的脆性斷口,斷口表面光滑,無明顯的疲勞條紋。從葉根裂紋分布情況來看,裂紋分布在各個葉片組的不同順序的葉片中,同時產(chǎn)生裂紋的葉片,其裂紋分布在葉片凸面或凹面第一或第二葉根上。從這種裂紋不規(guī)律分布現(xiàn)象來看,可以排除裂紋是因為葉片的共振而產(chǎn)生的。裂紋的分布圖如圖1。

圖1 調(diào)節(jié)級葉根裂紋分布

2.2 磁粉探傷檢查

對調(diào)節(jié)級第一級動葉葉根及葉根槽采用磁粉進行無損檢查,除已目視發(fā)現(xiàn)的裂紋以外,沒有發(fā)現(xiàn)其它新增裂紋。

2.3 裂紋斷面觀察

對裂紋斷面進行目視檢查,裂紋表面氧化皮的厚度幾乎與葉片表面的氧化皮厚度完全相同,裂紋上氧化皮的厚度基本在0.4 mm左右。根據(jù)工作蒸汽的溫度(538℃)進行推測,該氧化皮的厚度生成需要3年的時間,由此可以推出葉片的裂紋發(fā)生在葉片更換后,投入運行不久。

2.4 化學(xué)成分分析

對調(diào)節(jié)級葉片取樣進行化學(xué)分析,數(shù)據(jù)見表1,完全滿足材料化學(xué)成分規(guī)范的要求,并與出廠化學(xué)成分相差無幾。

2.5 硬度檢查

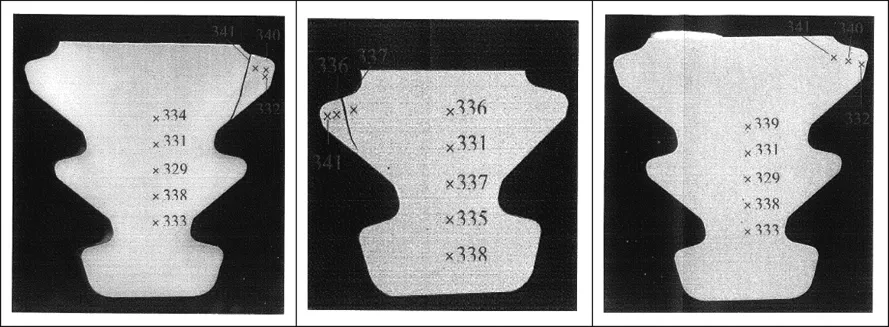

對有裂紋的57、88號葉根以及無裂紋的59號葉根進行硬度檢測,其維氏硬度在329-341Hv之間,且與葉根有無裂紋以及距裂紋之間的距離無關(guān),見圖2。

2.6 機械強度試驗

選取有裂紋的57、89號葉片和無裂紋的59、90號葉片進行機械強度試驗,試驗值見表2。從試驗數(shù)據(jù)來看,試驗值完全滿足葉片材料技術(shù)規(guī)范的要求。

3 原因分析

通過上述試驗和檢測結(jié)果,我們可以看出以下幾點:

3.1 從調(diào)節(jié)級裂紋隨意分布來看,裂紋的產(chǎn)生不是葉片在機組運行時發(fā)生共振引起的。

圖2 葉根硬度檢查

3.2 根據(jù)調(diào)節(jié)級葉片上氧化皮與裂紋上氧化皮比較,氧化皮的厚度基本相同,可以認為裂紋產(chǎn)生在2003年葉片更換后不久同一段時間內(nèi),后續(xù)沒有新的裂紋產(chǎn)生。

3.3 葉片的材料和機械性能滿足原設(shè)計要求,可以認為葉片制造質(zhì)量上沒有問題。

3.4 運行20年的汽輪機調(diào)節(jié)級葉片,因高溫管道及過熱器內(nèi)壁氧化皮脫落隨蒸汽進入調(diào)節(jié)級噴嘴和動葉片,導(dǎo)致噴嘴的出汽邊磨損和動葉葉頂?shù)臎_刷,尤其是動葉凹面?zhèn)热~頂與圍帶的過渡區(qū)域。為了機組安全、穩(wěn)定運行,2003年對調(diào)節(jié)噴嘴和沖刷嚴重的第一級動葉進行了更換。調(diào)節(jié)級動葉由原制造商按照原設(shè)計的圖紙和材料進行制造,并由制造廠指導(dǎo)員進行指導(dǎo)和質(zhì)量控制。葉片更換在運轉(zhuǎn)平臺上進行,老葉片拆除后,清理葉根槽并進行磁粉檢查,裝入新的調(diào)節(jié)級葉片和圍帶,加熱葉頂鉚釘并修整和硬度檢查。在葉片更換完成后,為了除去其它葉片上的鹽垢和氧化皮,對其余未更換的葉片還進行了水噴砂處理。事后我們對該問題進行反思,認為調(diào)節(jié)級葉根產(chǎn)生裂紋的根本原因是在葉片更換后進行的其它葉片水沖洗。為了除去葉片表面堅硬的高溫氧化皮,采用高壓水混合石英砂聯(lián)合進行沖洗。由于新更換的調(diào)節(jié)級葉片葉根與葉根槽之間存在間隙,加之沖洗時新更換的葉片沒有采取防止異物進入的防護措施,致使沖洗的石英砂和沖洗下來的氧化皮進入葉根與葉根槽之間的間隙中,造成葉根與葉根槽之間不均勻接觸,葉根應(yīng)力集中,從而產(chǎn)生裂紋。

4 防范措施

調(diào)節(jié)級葉根產(chǎn)生裂紋的原因是葉根與葉根槽之間存在不均勻接觸。因此,對于汽輪機檢修或改造工程中進行部分葉片更換應(yīng)采取有效的預(yù)防措施;以防止類似問題的發(fā)生:

4.1 由于汽輪機長期在高溫的環(huán)境條件下運行,葉根槽不可避免的存在高溫氧化物。如果葉根槽表面氧化物清理不干凈,新葉片裝入后造成葉根葉根槽之間接觸不均勻,造成應(yīng)力集中,從而葉根產(chǎn)生裂紋。因此在新葉片裝復(fù)之前,應(yīng)除去葉根槽內(nèi)的氧化物。氧化物去除可采用拆除的舊葉片葉根和研磨砂研磨葉根槽,并用紅粉檢查葉根與葉根槽之間的接觸情況,以保證葉根與葉根槽之間均勻接觸,避免應(yīng)力集中。

4.2 去除汽輪機葉片上的高溫氧化皮,往往采用葉片噴砂、高壓水混合砂以及高壓水沖洗等方法。為了防止砂及清洗的氧化物進入葉根與葉根槽之間的間隙中,從而損傷汽輪機葉片葉根及葉根槽,因此該部分工作安排在汽輪機新葉片裝復(fù)之前進行。

5 結(jié)論

通過現(xiàn)場調(diào)查和試驗分析,調(diào)節(jié)級動葉的質(zhì)量滿足設(shè)計和制造的要求。造成調(diào)節(jié)級動葉葉根裂紋的原因是葉根與葉根槽之間存在間隙,沖洗汽輪機葉片用的石英砂和沖洗下來的氧化物進入葉根與葉根槽之間的間隙中,造成葉根與葉根槽之間不均勻接觸,導(dǎo)致葉根應(yīng)力集中,產(chǎn)生裂紋。這也在以后的汽輪機檢修過程中,葉根探傷檢查未發(fā)現(xiàn)類似問題而得到了驗證。為汽輪機檢修或改造過程中進行部分葉片更換具有一定的借鑒意義。