天然氣脫烴裝置烴露點不合格原因分析及整改

杜通林 肖春雨 程 林

中國石油集團工程設計有限責任公司西南分公司, 四川 成都 610041

?

天然氣脫烴裝置烴露點不合格原因分析及整改

杜通林 肖春雨 程 林

中國石油集團工程設計有限責任公司西南分公司, 四川 成都 610041

國外大型氣田均為含硫、含凝析油氣田,其組分中含有大量的重烴,為保證管輸的平穩運行,需要脫除重烴,且脫除重烴具有較大的經濟價值。天然氣凝液回收的兩個主要步驟是天然氣降溫析出凝液和氣液低溫分離。通過分析研究土庫曼斯坦某天然氣凈化廠脫烴裝置烴露點不達標的原因,對低溫分離器內部結構提出相應的整改方案。

天然氣脫烴;J-T閥;膨脹-壓縮制冷;低溫分離

0 前言

天然氣作為一種優質、經濟、清潔的能源和化工原料,與其他能源相比具有使用方便、經濟安全、發熱量高、污染少等優點。海外地區從氣井中采出的原料天然氣除含有H2S、CO2外,還含有重烴等組分,影響天然氣的水露點、烴露點及毒性等。從天然氣中最大程度地回收液烴[1],其目的是使天然氣符合商品氣質量指標,滿足管輸氣質量要求。土庫曼斯坦某天然氣凈化廠原料氣中含有大量重烴,脫烴裝置投產運行后,產品氣烴露點不達標,對下游管輸造成了一定影響,針對該脫烴工藝進行分析研究,找出原因,并提出對脫烴裝置進行改造的解決方案。

1 脫烴工藝

控制天然氣烴露點的工藝方法主要有溶劑吸收、低溫分離。

溶劑吸收是采用對天然氣中較重的烴類吸收能力好的溶劑吸收脫除重烴,從而降低天然氣的烴露點。該方法屬物理吸收過程,對重烴的吸收率低,能耗大,因此目前較少采用。

低溫分離是利用天然氣中的氣態烴隨溫度的降低逐漸液化,然后將凝析出的液體分離的方法。該方法是通過控制分離溫度,使天然氣中較重的烴類液化析出,然后分離脫除。其步驟主要分為降溫和分離,其中降溫按照冷量來源的不同又分為外制冷工藝和膨脹制冷工藝。

外制冷工藝需要冷劑循環輔助制冷,其原理是制冷劑相變時從天然氣中吸收熱量,從而迅速降低天然氣溫度,重烴在低溫下冷凝析出、分離,達到脫除的目的。制冷劑一般采用氨、丙烷等。

膨脹制冷工藝中的節流膨脹[2]制冷法是高壓天然氣通過節流閥時,產生焦耳-湯姆遜效應(以下簡稱J-T),氣體不與周圍介質進行換熱也不對外做功的情況下,將高壓流體通過節流閥迅速膨脹到低壓。氣體經節流膨脹后,由于氣體分子間距離的改變引起了分子間相互作用勢能的改變,使天然氣的溫度迅速降低析出重烴,經氣液分離后實現重烴的脫除。另一種膨脹-壓縮制冷是采用膨脹機或熱分離機使天然氣溫度降低的方法。通過膨脹-壓縮機組有效利用膨脹能,使天然氣溫度迅速降低析出重烴,經氣液分離后實現重烴的脫除。

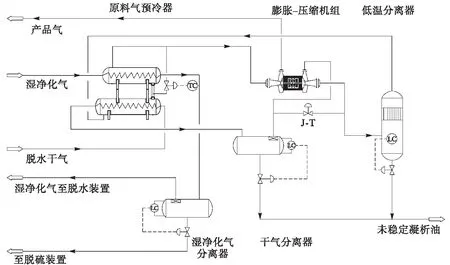

土庫曼斯坦某天然氣凈化廠脫烴工藝采用膨脹-壓縮制冷[3]的低溫分離。其工藝分為膨脹機膨脹制冷和氣液分離兩部分,原理流程見圖1。

圖1 土庫曼斯坦某天然氣凈化廠脫烴工藝流程圖

經脫水后的干凈化天然氣進入原料氣預冷器與低溫產品氣換冷,溫度降低至-3.5 ℃后,經干氣分離器初步分離出液烴后進入膨脹機膨脹端繼續降溫,C3H8及以上的組分大部分被冷凝析出,再經低溫分離器分離出液烴。分離出液烴后的低溫產品氣進入到原料氣預冷器與原料氣換熱后進入膨脹機壓縮端,增壓后進入外輸管網,液烴則送至凝析油穩定裝置處理。

2 脫烴裝置運行情況

2.1 現場運行情況

土庫曼斯坦某天然氣凈化廠脫烴裝置采用膨脹-壓縮制冷,同時也設置了J-T閥在啟動膨脹-壓縮機組[4]時使用,并且在冬季氣溫較低的情況下僅采用J-T閥制冷即可滿足烴露點要求。

現場脫烴裝置初期投運時,先打開J-T閥運行,發現采用J-T閥制冷很快就達到了采用膨脹-壓縮制冷的溫度,經查看中控室DCS數據,J-T閥前溫度為-10 ℃,閥后溫度達到-18~-16 ℃,該閥后溫度已滿足天然氣組分中析出液烴的溫度要求,但脫烴裝置出口在線烴露點分析儀上顯示烴露點為20 ℃,產品氣烴露點不滿足在4.5~7.5MPa下-5 ℃的要求。

2.2 工藝參數分析

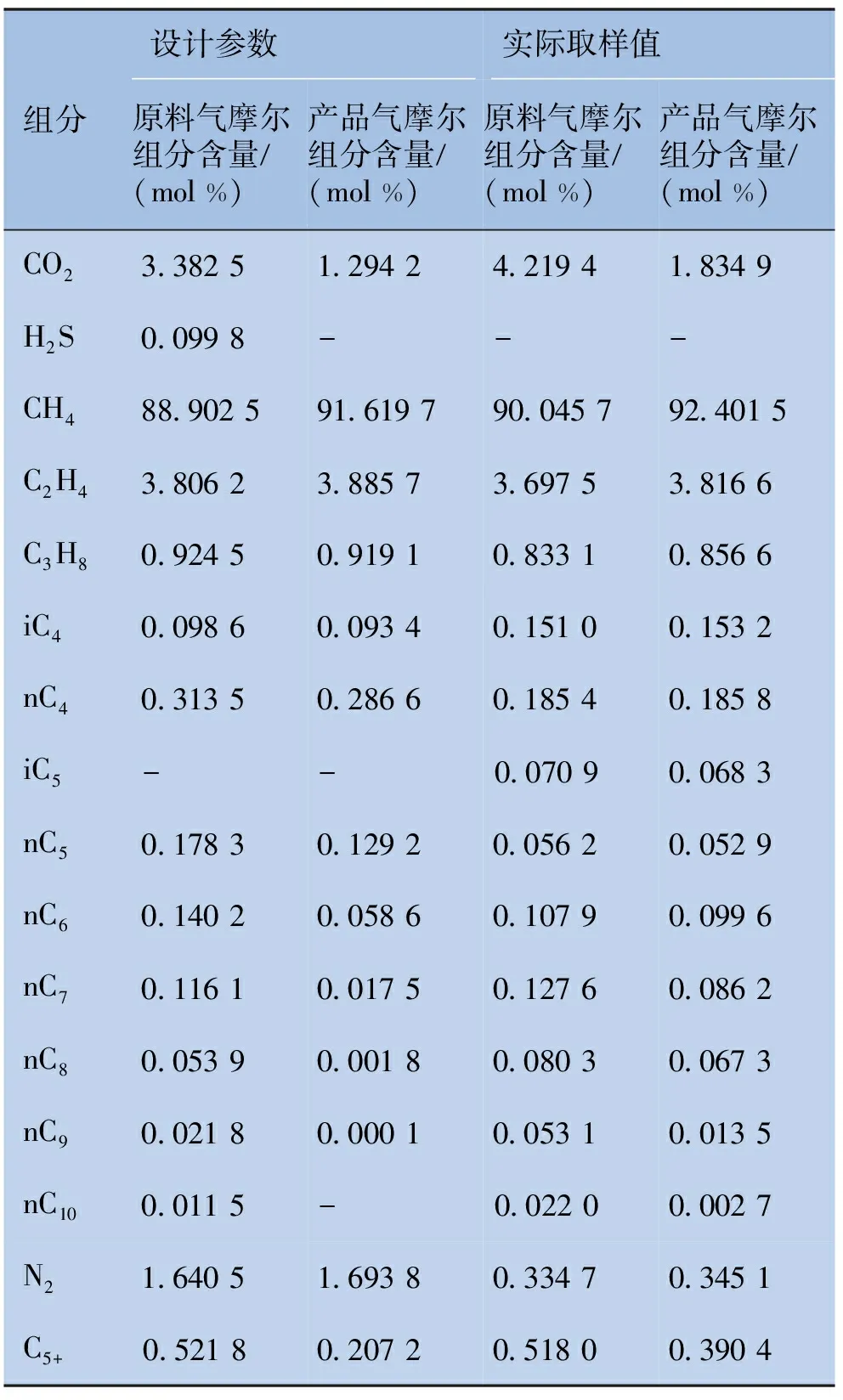

對原料氣、干凈化天然氣、產品氣進行全組分分析,并和設計基礎數據進行對比,見表1。

表1 設計基礎組分與實測組分對比

圖2 產品氣相包絡圖

本裝置投產初期使用J-T閥制冷,根據J-T閥制冷原理可以得出,在閥前后壓差一致的情況下,不同溫度下節流,溫降基本上一致。從現場數據看J-T閥閥前溫度為-10 ℃,閥后制冷溫度達到-18~-16 ℃,溫差Δt為6~8 ℃。在相同壓差下,根據設計基礎數據模擬J-T閥閥前溫度為-1 ℃,閥后制冷溫度為-8 ℃,溫差Δt為7 ℃,據此判斷J-T閥運行正常,唯一不同是設計基礎數據和實際運行工況中J-T閥閥前溫度不一樣,并且利用實測的原料氣組分模擬實際工況,其閥前和閥后溫度與采用設計基礎數據模擬結果一致。

要保證烴露點合格脫烴裝置需同時滿足氣體制冷溫度達標和低溫分離器工作正常。

根據模擬情況,若低溫分離器工作正常,在目前的進氣和出氣壓力下,利用J-T閥制冷的出口溫度最低能降至-8 ℃。但目前情況下J-T閥節流后的溫度達到-16~-18 ℃。根據實際工況中閥后溫度反向模擬計算,只有低溫分離器分離效率不佳的情況下,其液相約有一半隨氣體帶入原料氣預冷器中,與脫水干天然氣換熱后,其中流體里面的液相汽化吸熱,將脫水干天然氣的溫度進一步降低,通過循環熱平衡后,J-T閥閥前的溫度比正常情況偏低,閥后的溫度也相應偏低,并且在此溫度下液烴已從原料氣中析出。

實際工況中J-T閥制冷溫度達到了膨脹-壓縮制冷的溫度,但是產品氣的烴露點未達標,根據上述分析可以判斷低溫分離器分離精度不佳。

3 低溫分離器問題分析

3.1 設計參數

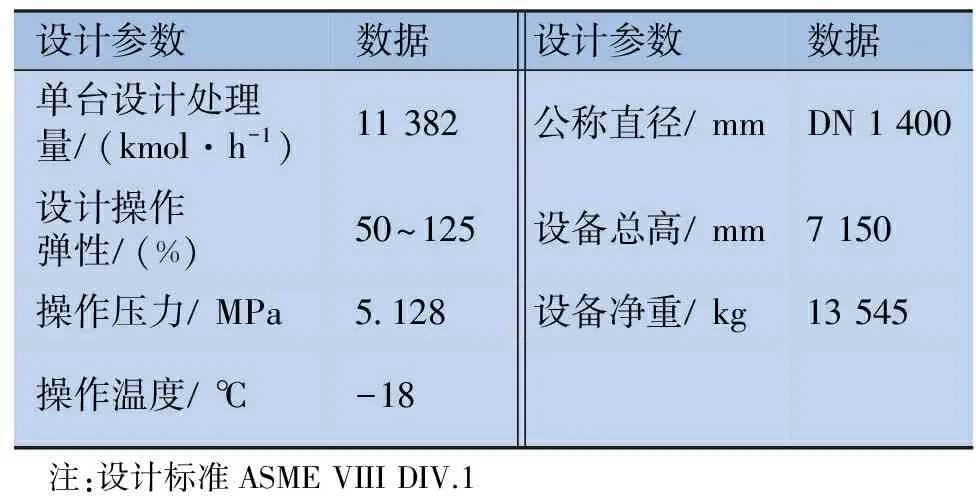

低溫分離器主要設計參數見表2。

3.2 原因分析

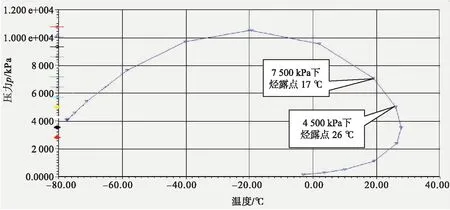

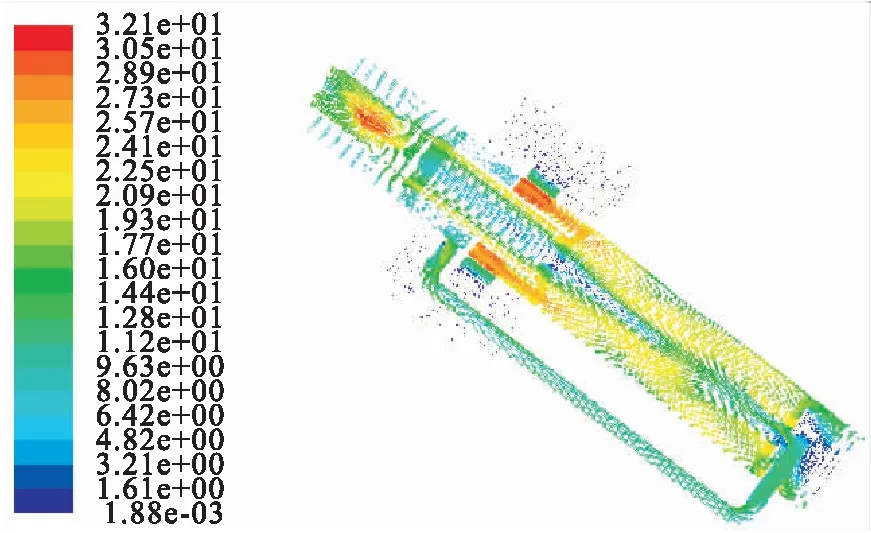

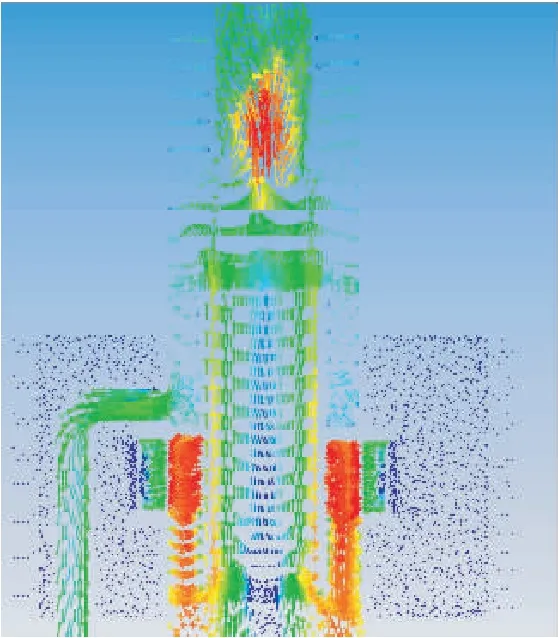

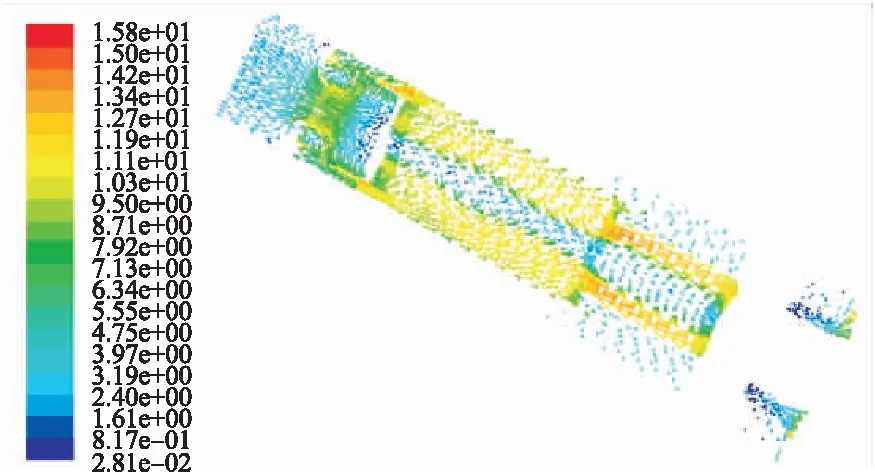

根據現場反饋的工況參數、取樣分析結果以及原始輸入條件,對低溫分離器進行工藝核算,對旋流元件進行模擬核算,通過模擬結果,發現低溫分離器內部的高效旋流元件的二級旋流截面流速過高,液體通過該處爬升導致液體被帶入到氣體出口,從而進入原料氣預冷器汽化,導致產品氣的烴露點不合格。高效旋流元件示意圖見圖3,流速矢量,壓力矢量圖見圖4~5。

表2 低溫分離器主要設計參數(35根旋流管)

圖3 高效旋流元件示意圖

高效旋流元件具有一級分離和二級分離功能,通過流速矢量圖可以看出一級旋流液體通過升氣管有爬升現象,當含液量較大時,會存在液體被帶到二級分離中;二級旋流截面流速過高,當進入低溫分離器的氣體流量在40×104m3/d(氣體標準狀態為20 ℃,101.325kPa)時,氣體在旋流元件出口的流速達到20m/s,液體破碎被氣體吹出旋流元件帶走(圖4~5上端紅色部分),從而導致分離效果不佳。

圖4 流速矢量圖

圖5 壓力矢量圖

4 低溫分離器整改方案

4.1 設計方案

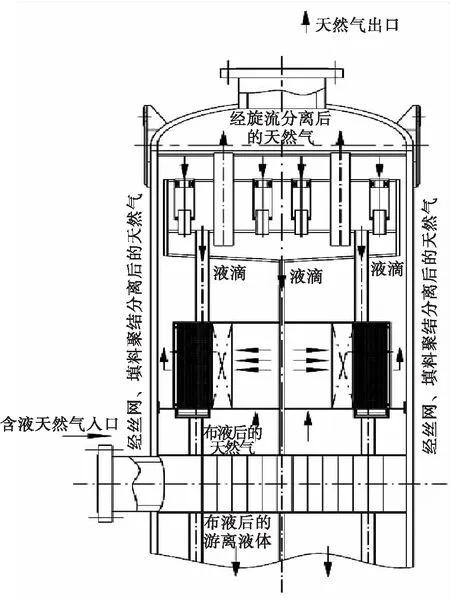

低溫分離器由原設計的二級旋流分離改為一級旋流分離[5],在原料氣入口設置布液元件,先分離出大顆粒液體。通過布液元件后的氣體進入絲網聚結元件將小顆粒液滴聚結成大顆粒液滴,聚結后的氣體再通過波形板進行一次分離,最后氣體進入頂部的旋流元件進行第二次分離,以保證產品氣的分離效果,旋流元件和波形板組件分別設置獨立降液管。低溫分離器內部結構示意見圖6。

4.2 設計關鍵點

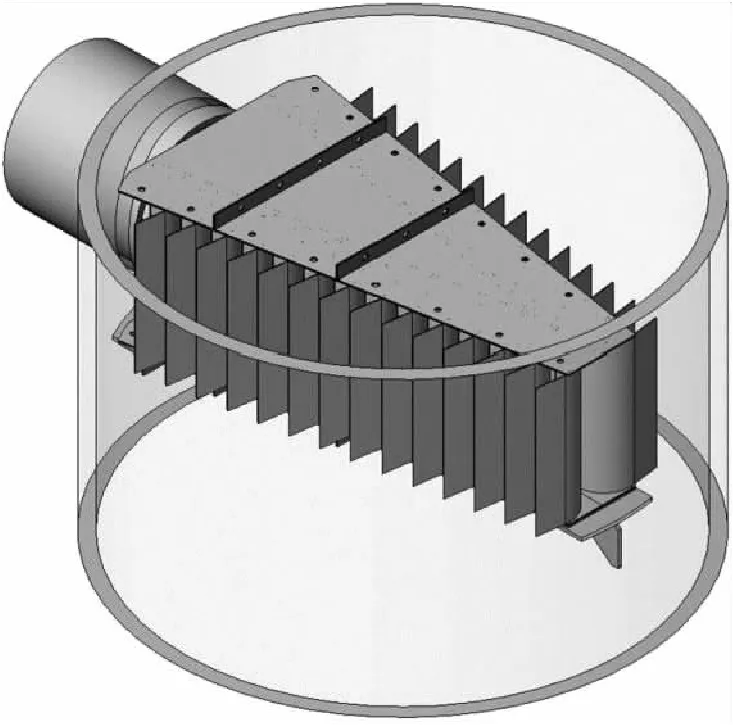

4.2.1 入口氣體分布器

入口氣體分布器采用雙列葉片式[6]見圖7,在分離器截面上均勻分布氣體,除去氣體中的大顆粒液體,以減少氣體紊流和液滴夾帶。物料徑向進料,進口兩側有兩列導流弧形葉片,其頂部、底部均封閉。氣流沿兩列葉片左右分開,并折而向上,其特點是先將氣體沿水平方向分布然后向上流動。

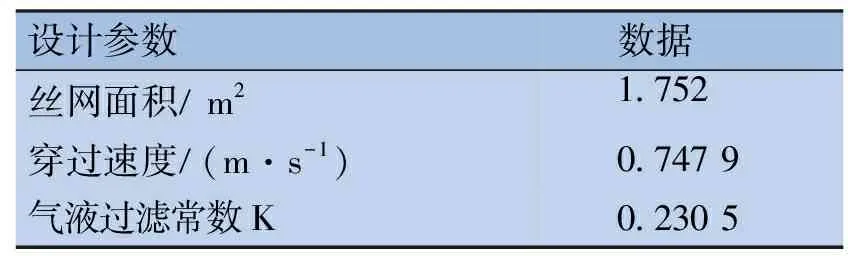

4.2.2 絲網聚結器

本設計絲網捕霧器[7]在氣速較大的情況下,具有聚結效果,氣流通過絲網液滴聚結,粒徑變大,能將小顆粒液滴聚結成大顆粒液滴。絲網聚結器主要設計參數見表3。

圖6 低溫分離器內部結構示意圖

圖7 入口氣體分布器示意圖

表3 絲網聚結器主要設計參數

4.2.3 波形板

氣流攜帶著液滴在波形板[8]構成的許多并聯的曲折通道內作曲線運動,由于離心力、慣性力以及附著力的作用,液滴不能隨著氣流偏轉撞擊波形板壁面,從而在曲折通道的垂直壁面以及設在曲折處的陷阱中集結,靠重力順壁下流得以分離。波形板主要設計參數,見表4。

表4 波形板主要設計參數

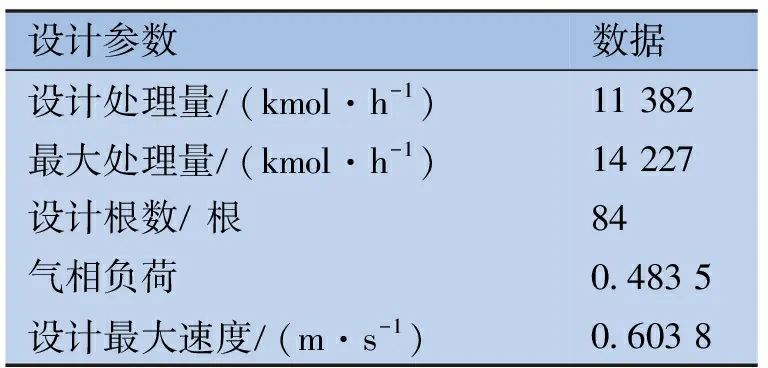

4.2.4 旋流分離元件

在一定的速度下,旋轉氣流沿軸向流入、流出旋流器,在流動過程中流通截面逐漸增大,流速逐漸降低,氣、液或氣、固經分離完成后的氣體沿徑向進入出口管,液或固體沿器壁排出分離器,實現氣液分離過程。旋流分離元件主要設計參數見表5,導葉式旋流分離[9]元件見圖8,旋流分離元件流速矢量圖見圖9。

表5 旋流分離元件主要設計參數

圖8 導葉式旋流分離元件(一級旋流)

圖9 旋流分離元件流速矢量圖(最高氣速8.6 m/s)

5 結論

低溫分離器內部結構采用分布聚結+旋流的方式替代了二級旋流分離,解決了二級旋流截面流速過高的問題,經過現場更換后,脫烴裝置的產品氣烴露點滿足要求,分離效果較好。低溫分離器作為脫烴工藝的關鍵設備之一,其計算、內部結構設計以及制造極為嚴格,產品氣烴露點不合格,將導致天然氣凈化廠停產,造成巨大損失。工藝設計時,可在低溫分離器后串聯設置1臺聚結器,將低溫分離器分離出的產品氣再次分離,確保最終出廠的產品氣烴露點合格。

[1] 王遇冬.天然氣處理原理及工藝[M].2版.北京:中國石油出版社,2011:151-153.WangYudong.NaturalGasProcessingTheoryandTechnology[M]. 2nded.Beijing:ChinaPetroleumPress, 2011: 151-153.

[2] 祁亞玲,宋東輝,汪 貴.膨脹制冷在天然氣脫烴工藝中的應用[J].天然氣與石油,2011,29(3):27-29.QiYaling,SongDonghui,WangGui.ApplicationofThrottlingExpansioninNaturalGasHydrocarbonDewPointControlProcess[J].NaturalGasandOil, 2011, 29 (3): 27-29.

[3]SY/T0077-2008,天然氣凝液回收設計規范[S].SY/T0077-2008,DesignSpecificationofNaturalGasCondensateRecovery[S].

[4] 賴曉斌,周明軍,祁曉莉.膨脹機控制方案探討[J].天然氣與石油,2014,32(5):71.LaiXiaobin,ZhouMingjun,QiXiaoli.DiscussiononExpenderControlScheme[J].NaturalGasandOil, 2014, 32 (5): 71.

[5] 金向紅,金有海,王建軍,等.氣-液旋流分離技術應用的研究進展[J].化工機械,2008,34(6):351-355.JinXianghong,JinYouhai,WangJianjun,etal.ResearchProgressoftheApplicationoftheGas-LiquidCycloneSeparationTechnology[J].JournalofChemicalEngineering&Machinery, 2008, 34 (6): 351-355.

[6] 李旭光.雙列葉片式氣體分布器的性能研究[D].天津:天津大學,2007.LiXuguang.StudyonPerformanceofTwo-LineVaneGasDistributor[D].Tianjin:TianjinUniversity, 2007.

[7] 全國化工設備設計技術中心站.絲網除沫器:HG/T21618-1998[S].北京:全國化工工程建設標準編輯中心,1999:3-4.NationalTechnologyCenterofProcessEquipment.MeshDemister:HG/T21618-1998 [S].Beijing:NationalChemicalEngineeringConstructionStandardEditingCenter, 1999: 3-4.

[8] 黃禮明.波形板汽水分離器的理論與實驗研究[D].武漢:華中科技大學,2011.HuangLiming.TheoreticalandExperimentalResearchonCorrugatedSteamSeparator[D].Wuhan:HuazhongUniversityofScience&Technology, 2011.

[9] 程 峰.軸流式雙筒體氣液旋流分離器性能試驗研究[D].青島:中國石油大學,2011.ChengFeng.PerformancetestingresearchofAxialdualcylindergas-liquidhydrocycloneseparator[D].Qingdao:ChinaUniversityofPetroleum, 2011.

2015-07-15

國家科技重大專項“大型油氣田及煤層氣開發”(2011ZX05059)

杜通林(1973-),男,四川南部人,高級工程師,碩士,主要從事天然氣加工工藝技術研究及工程設計管理工作。

10.3969/j.issn.1006-5539.2015.06.006