基于ADAMS的某重型車輛雙前橋懸架系統建模與仿真分析

胡艷連,喬 潔,付興元,田 豪,劉常青

(陜西重型汽車有限公司,陜西 西安 710200)

Hu Yanlian,Qiao Jie,Fu Xingyuan,Tian Hao,Liu Changqing

基于ADAMS的某重型車輛雙前橋懸架系統建模與仿真分析

胡艷連,喬潔,付興元,田豪,劉常青

(陜西重型汽車有限公司,陜西西安710200)

Hu Yanlian,Qiao Jie,Fu Xingyuan,Tian Hao,Liu Changqing

摘要:為了優化懸架相關設計參數,提升其工作品質,文中依據懸架設計參數初始值,在ADAMS中建立前一橋1/2獨立懸架系統仿真模型,借助Matlab/View軟件,得到了硬點坐標值與輪距變化量和主銷內傾角變化量的關系曲線,分析優化了部分硬點坐標值。同時,在虛擬激振臺上模擬仿真了車輪上、下跳動過程中前輪定位參數的變化規律,通過分析各定位參數與車輪跳動行程的變化關系曲線圖,優化了前輪各定位參數。試驗表明,該優化設計是有效的,并且改良了該獨立懸掛的整體運動性能。

關鍵詞:優化;仿真模型;硬點;前輪定位參數;ADAMS

0 引 言

隨著社會基礎建設和交通運輸量的不斷增大及人們對車輛舒適性等性能要求的不斷提高,重型汽車懸架系統逐漸成為研究熱點[1]。作為連接車橋和車身的彈性部件,懸架系統的性能好壞直接影響著車輛平順性、操縱穩定性和道路友好性,所以懸架各部件的品質及參數的設計優化工作顯得尤為重要[2-4]。文中采用ADAMS動力學分析軟件,建立了懸架系統仿真模型,通過對懸架系統參數進行仿真優化分析得到的各種性能曲線,可以優化轉向節臂上的部分硬點坐標值及前輪定位參數值,從而達到優化懸架系統的目的,提升懸架整體性能[5-7]。

1 前一橋1/2懸架系統多體動力學仿真模型的建立

由表1可知,某重型車雙前橋基本是等軸荷分配,考慮到零件的通用性和互換性,同時結合車輛本身技術要求,雙前橋懸架系統各定位參數保持一致。此外,鑒于懸架系統為獨立懸掛,同一橋其左右兩邊懸架系統具有對稱性,因此,建立雙前橋懸架系統仿真模型時取前一橋1/2懸架系統多體動力學仿真模型作為研究對象。

1.1模型相關參數的確定

1)前輪定位參數

前輪定位參數包括主銷后傾角、主銷內傾角、車輪外傾角及前輪前束等參數[8]。主銷后傾角,其主要作用在于產生后傾拖距,保證汽車直線行駛穩定性。但采用超低壓子午線輪胎高速行駛時,輪胎變形量較大,導致高速回正力矩過大引起回正過猛,造成前輪擺振,并伴隨轉向沉重,所以主銷后傾角不宜過大,一般取1°~3°。

主銷內傾角在車輪轉動時使車身有抬高的傾向,從而產生回正力矩,而且主銷內傾還會減小主銷偏移距,進而提高轉向輕便性,但是主銷內傾角不宜過大,過大會導致轉向時輪胎與地面間產生較大滑動,加劇輪胎磨損,所以主銷內傾角一般保持在6°~15°之間。

采用子午線輪胎,前束值設為0,車輪外傾角也為0°,主銷內傾角為8°,主銷后傾角為2°。

2)上、下橫臂擺動軸線布置形式的確定

上、下橫臂擺動軸線在車身上的布置方式,對車輛行駛過程中制動和加速時車身的俯仰角影響較大,所以考慮到抗俯仰的能力,擺動軸線一般要和地面有一定的角度。考慮到下橫臂需要配合驅動橋安裝從而增大懸架系統剛度,并且上橫臂若與水平面成一定傾角會導致上跳極限位置上橫臂軸向力過大,從而需要增加軸向止推軸承而使軸向機構變得更為復雜等,通過綜合分析比較,上、下橫臂擺動軸線選取與地面平行的方式。

3)硬點坐標的確定

在確定上、下橫臂的硬點坐標時,綜合考慮了驅動橋中段結構、輪邊傳動軸結構、輪輞結構、制動器結構和轉向結構等相關結構的同步設計數據,確保懸架上、下橫臂的布置空間的合理性。如在確定上、下橫臂的橫向布置空間時,應考慮整車的寬度、輪輞的結構、制動器結構、輪邊傳動軸的長度和驅動橋中段的寬度等;在確定上、下橫臂的垂向的位置時,應考慮車輛最小離地間隙、輪邊傳動軸最大直徑和車架上翼面離地高度等。

1.2基于ADAMS/View的1/2懸架系統仿真模型

綜合以上重型車的相關參數,在ADAMS中建立的懸架系統1/2仿真模型如圖1所示。

2 懸架系統參數的仿真優化分析

2.1硬點坐標優化分析

在建模時對懸架系統硬點位置的布置只是在各方面約束條件下初步給定的,部分硬點坐標值在一定范圍內是可以變動達到最優值,而對于一些硬點坐標值由于其他因素影響而不能做任何優化。因此,確定的優化設計變量為上橫臂與車身鉸接點F在y方向的值、z方向的值,下橫臂與車身鉸接點E在y方向的值。經過綜合分析,硬點坐標值的最終優化目標確定為輪距變化量及車輪外傾角。

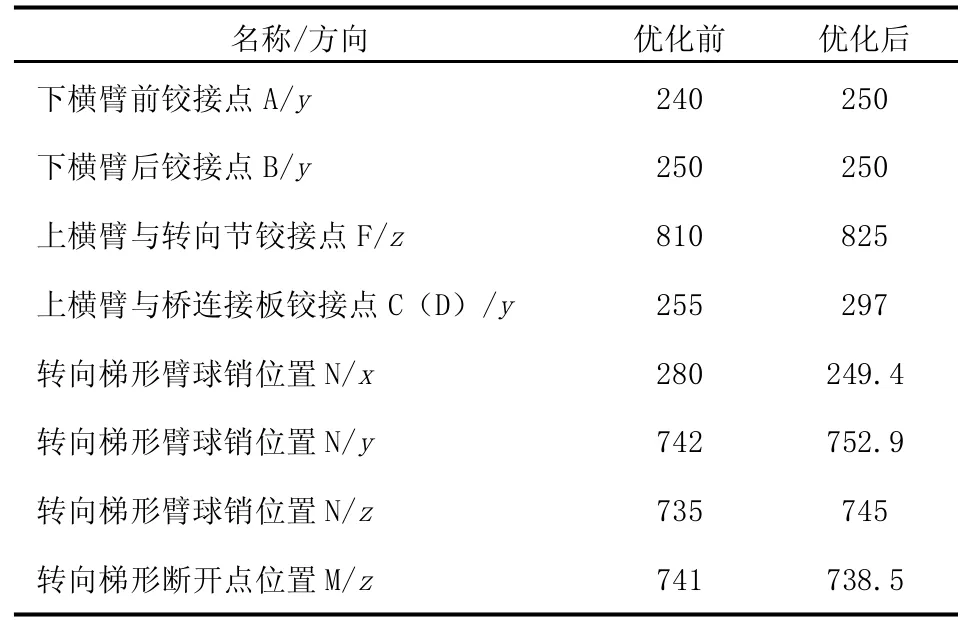

結合上述的3個優化設計變量,并且根據實際情況確定的設計變量的變化范圍,借助Matlab/View軟件對前一橋1/2懸架系統仿真模型做了優化分析。根據ADAMS的優化分析報告,將前懸架系統設計變量的最優值輸入到轉向系統,進行轉向系統相關參數的優化分析,這樣反復的聯合優化分析后,最終可以得出前懸架系統硬點坐標的最優值。表2為3個優化設計變量相關參數優化前、后的坐標值。

表2 懸架系統相關參數優化前、后坐標值對比mm

2.2前輪定位參數的仿真優化分析

在虛擬激振臺上對前一橋1/2懸架進行左側車輪垂直上下跳動的模擬仿真,車輪從靜平衡位置開始,上下跳動范圍為[-180mm,220mm]。仿真分析圖的橫向坐標為車輪中心跳動行程,縱向坐標為車輪外傾角、主銷內傾角、主銷偏移距、主銷后傾角、側傾中心高度和輪距等變量,通過分析得到車輪相關定位參數和輪距隨車輪跳動行程的變化關系。具體結果如圖2~圖7所示。

由上述曲線圖看出,車輪上下跳動時,前輪定位參數也隨之發生相應變化。在綜合考慮整車轉向性能和直線穩定性的前提下,應盡量減少外傾角相對車輪跳動的變化。一般要求車輪上跳時,外傾角的變化量為-2°~0.5°/50mm,圖2可以看出車輪上下跳動時車輪外傾角變化量為0.5°/50mm,滿足設計要求。

由圖3、圖4看出,懸架仿真模型處于靜平衡位置時,主銷內傾角初始值為8°,車輪整個跳動范圍內,主銷內傾角在7.65°~10.65°內變化,相對靜平衡位置的變化量為0.35°~2.65°,主銷偏移距和主銷內傾角在車輪經常跳動范圍(-100~100mm)內變化幅度小且低于汽車設計推薦值(0.5°/50mm),滿足要求。

圖5可以看出,主銷后傾角隨車輪跳動幾乎沒有變化,這種變化趨勢有利于汽車高速直線行駛穩定性,從而保證車輪跳動過程中主銷在小范圍內變化,利于車輛行駛穩定性。

輪距的變化量對輪胎的磨損影響非常大,由圖7可以看出,車輪在正常使用±100mm的跳動范圍內,下跳單邊輪距變化量18mm,上跳變化量為5mm,由于下跳時輪胎正壓力較小且出現概率低,因此在有限空間范圍內,雖然分配的輪距變化量較大,但完全可以滿足使用要求。而輪胎上跳時,根據設計動載,輪胎正壓力較大,但輪距單邊變化量為5mm,僅靠輪胎側偏即可得到補償,因此對輪胎磨損影響較小。

3 結束語

依據滿載時整車部分參數表,在ADAMS中建立了1/2前一橋獨立懸架系統仿真模型,并且根據汽車設計相關知識,確定了前輪定位參數及硬點坐標值等的初始值。通過綜合分析,確定上、下橫臂擺動軸線與地面平行。在Matlab/View里,以輪距變化量和車輪外傾角為優化目標,仿真分析了硬點坐標,經過與轉向系統聯合優化分析后,得出了最優的硬點坐標值。在虛擬激振臺上,模擬仿真了車輪跳動行程對前輪定位參數的影響,得出了各參數隨車輪跳動行程的關系變化曲線圖,優化了車輪外傾角、主銷內傾角、主銷外傾角等參數,從而有效改善了懸架系統的整體運動性能。

參考文獻

[1]張俊玲.重型車輛空氣懸架參數匹配與性能分析[J],制造業自動化,2015,32(3):96-99.

[2]郭偉,何仁.基于減少輪胎磨損的懸架初始定位參數的優化[J],江蘇大學學報(自然科學版),2002,23(5):49-53.

[3]相臣,杜勇.基于ADAMS/Car與ADAMS/Insight的某重型雙前橋貨車前懸架的仿真與優化[J],北京汽車,2014(4):32-34.

[4]李捷,丁名雄,李敏等.基于ADAMS的貨車懸架參數多目標性能優化[J],機械工程與自動化,2010(3):1-4.

[5]張京軍,孫楊,高瑞貞.基于ADAMS軟件和改進遺傳算法的柔性多體模型汽車懸架參數優化設計[J],機械設計,2006,23(8):33-36.

[6]李文勝.基于ADAMS的汽車懸架系統多目標優化設計[J],長春工業大學學報(自然科學版),2011,32(4):125-130.

[7]李增剛.ADAMS入門詳解與實例[M].北京:國防工業出版社,2006.

[8]王望予.汽車設計[M].北京:機械工業出版社,2010.

收稿日期:2015-06-03

文章編號:1002-4581(2015)05-0020-04

中圖分類號:U463.33

文獻標志碼:A

DOI:10.14175/j.issn.1002-4581.2015.05.006