伺服系統故障與伺服閥的性能相關性及故障處理

,

(中國運載火箭技術研究院 第十八研究所, 北京 10076)

引言

伺服閥是伺服控制系統中的核心元件,它將毫瓦級的輸入電信號轉換并放大為具有相應極性、成比例關系的能夠實時控制的大功率液壓輸出信號,用以驅動執行機構。伺服閥的功率放大倍數達到百萬量級,其性能品質在很大程度上決定了伺服系統的性能品質,同時也是伺服系統中最精密的控制元件,其關鍵零組件的加工及裝調精度要求高達亞微米級,制造難度較大,伺服系統的常見故障往往與伺服閥存在緊密關系,本研究將針對伺服閥與伺服系統的性能相關性及故障處理進行簡要分析。

1 伺服系統及伺服閥的組成及工作原理

1.1 伺服系統的組成和工作原理

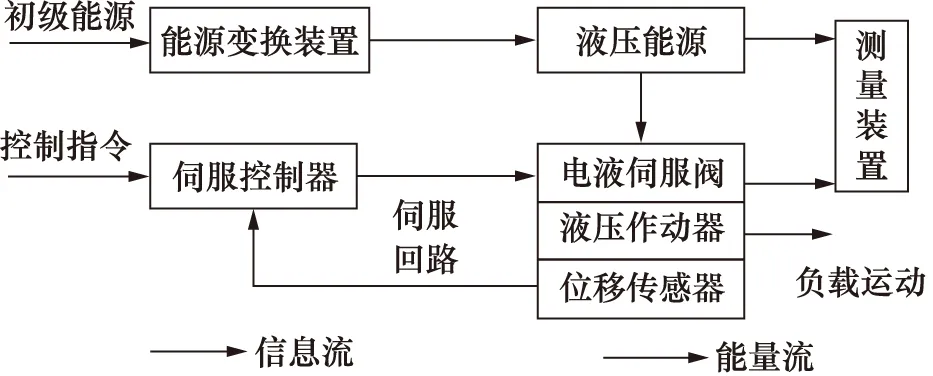

按照被控物理量的不同伺服系統包含了位置控制系統、速度控制系統及壓力控制系統。本研究以應用最為廣泛的位置控制系統為例進行簡述。位置伺服控制系統的組成如圖1所示。

圖1 典型電液伺服機構系統的組成原理圖

主要包括能源、伺服作動器、伺服控制器以及測量裝置。其中伺服作動器主要由伺服閥、液壓作動器及位移傳感器組成。位置伺服控制系統的工作原理為:能源(如電機、油泵)為伺服作動器提供液壓能源,伺服控制器接收指令信號和當前伺服作動器所處的位置信號,將二者的差值經過轉換并放大后輸出給伺服閥,伺服閥把電信號轉換并放大為極性和大小受控的負載流量去驅動液壓作動器運動,作動器的位移通過位移傳感器反饋給伺服控制器,當伺服控制器接收到的指令信號和反饋信號相等時伺服閥回復零位,作動器保持在當前的指令位置。

1.2 伺服閥的組成和工作原理

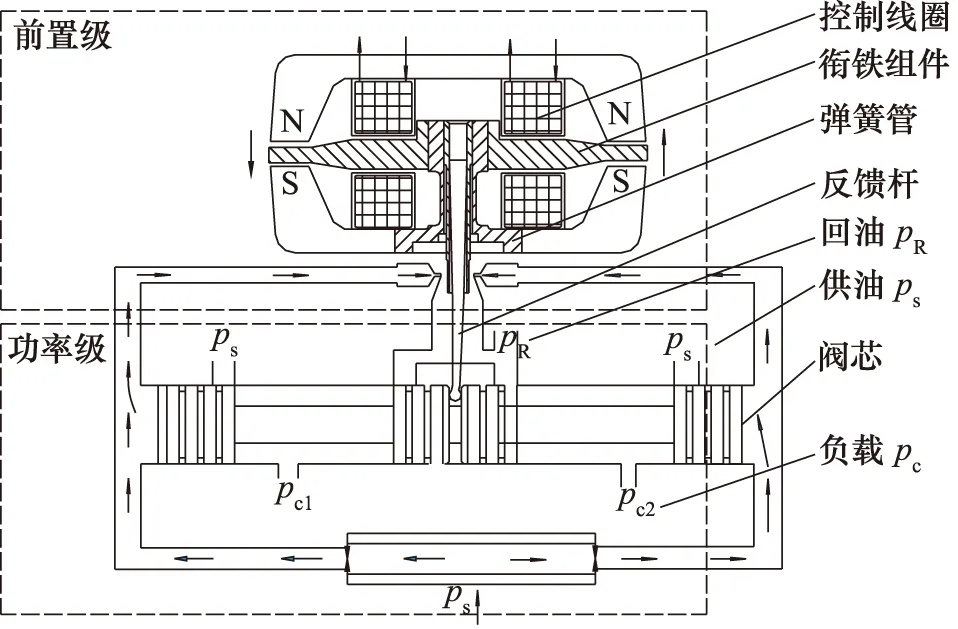

下面以噴嘴擋板型電液伺服閥為例對伺服閥組成及工作原理進行介紹。

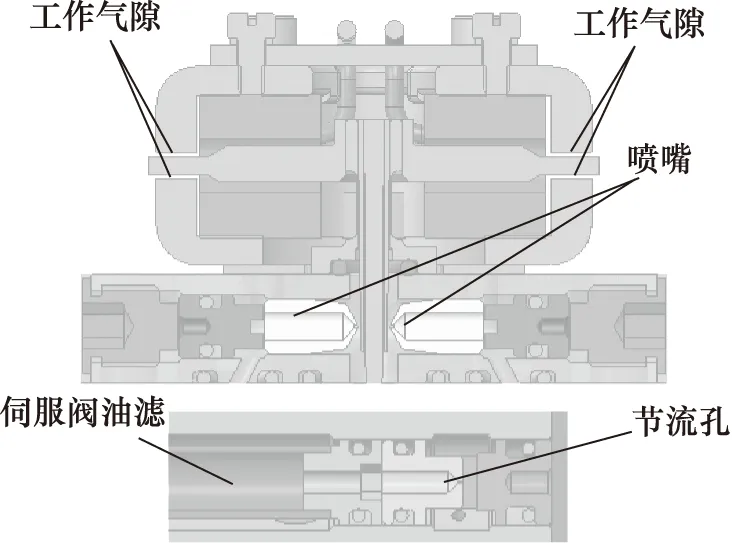

噴嘴擋板型電液伺服閥主要由兩大部分組成:前置級和功率級,如圖2所示。其中前置級由銜鐵組件、控制線圈、前置級液壓放大器等組成;功率級由殼體、閥芯、閥套等組成。

圖2 噴嘴擋板型伺服閥結構示意圖

伺服閥得工作原理是:當給力矩馬達的控制線圈輸入一個控制電流時,力矩馬達產生電磁力矩使銜鐵組件以彈簧管為彈性支撐發生偏轉,擋板偏離中位。這時,兩個噴嘴腔之間產生壓力差,閥芯在此壓力差作用下產生移動,反饋桿端點隨著一起移動,產生反饋力矩,當反饋桿和彈簧管變形產生的力矩與力矩馬達的電磁力矩相平衡時,銜鐵組件停留在某個控制電流相對應的偏轉角上。反饋桿的進一步變形使擋板被部分地拉回中位,閥芯兩端作用的壓力差產生的力與反饋桿端點對閥芯的反作用力和滑閥的液動力相平衡,使閥芯停留在與控制電流相對應的位移,伺服閥就輸出一個對應的流量,達到了用電流控制流量的目的。

2 性能相關性分析及故障處理

2.1 伺服系統的測試項目

位置伺服系統的主要測試項目包括零位特性、位置特性、速度特性和頻率特性的測試。零位特性包括了零位位置偏差、零位補償電流、溫度壓力變化引起的零位漂移等,位置特性包括了全行程位置回環、低速小信號跟隨性以及定點位置精度等,速度特性包括了伸出縮回雙向的多點速度測試,頻率特性包括了不同幅值指令信號下的幅頻和相頻特性測試。本研究只針對伺服閥引起的伺服系統故障進行性能相關性分析和故障處理方法的簡述。

2.2 故障分析及處理

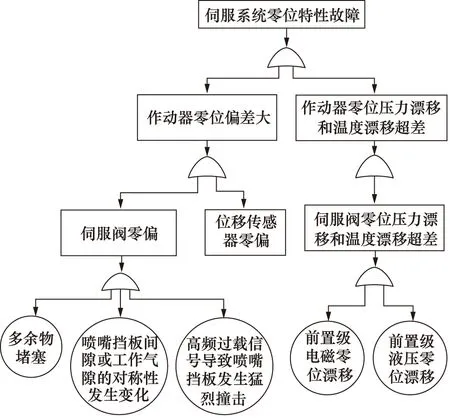

1) 零位特性

伺服系統零位特性故障主要由伺服作動器零位偏差大及零位壓力漂移和溫度漂移超差造成。故障模式分析見圖3所示,下面分別對故障模式進行逐一分析。

圖3 伺服系統零位特性故障模式分析

(1) 伺服作動器零位偏差大伺服作動器零位偏差大主要存在兩種情況,一種是雖然作動器零位發生偏差但輸入到伺服閥上的零位補償電流在合格范圍內,這種情況應重點懷疑是位移傳感器的零位存在問題;另一種情況是輸入到伺服閥上的零位補償電流也超差,這時在排除伺服控制器故障的情況下基本可確定是伺服閥出現了零偏故障。造成伺服閥零偏故障的原因和相應的解決措施可分為以下幾種情況:

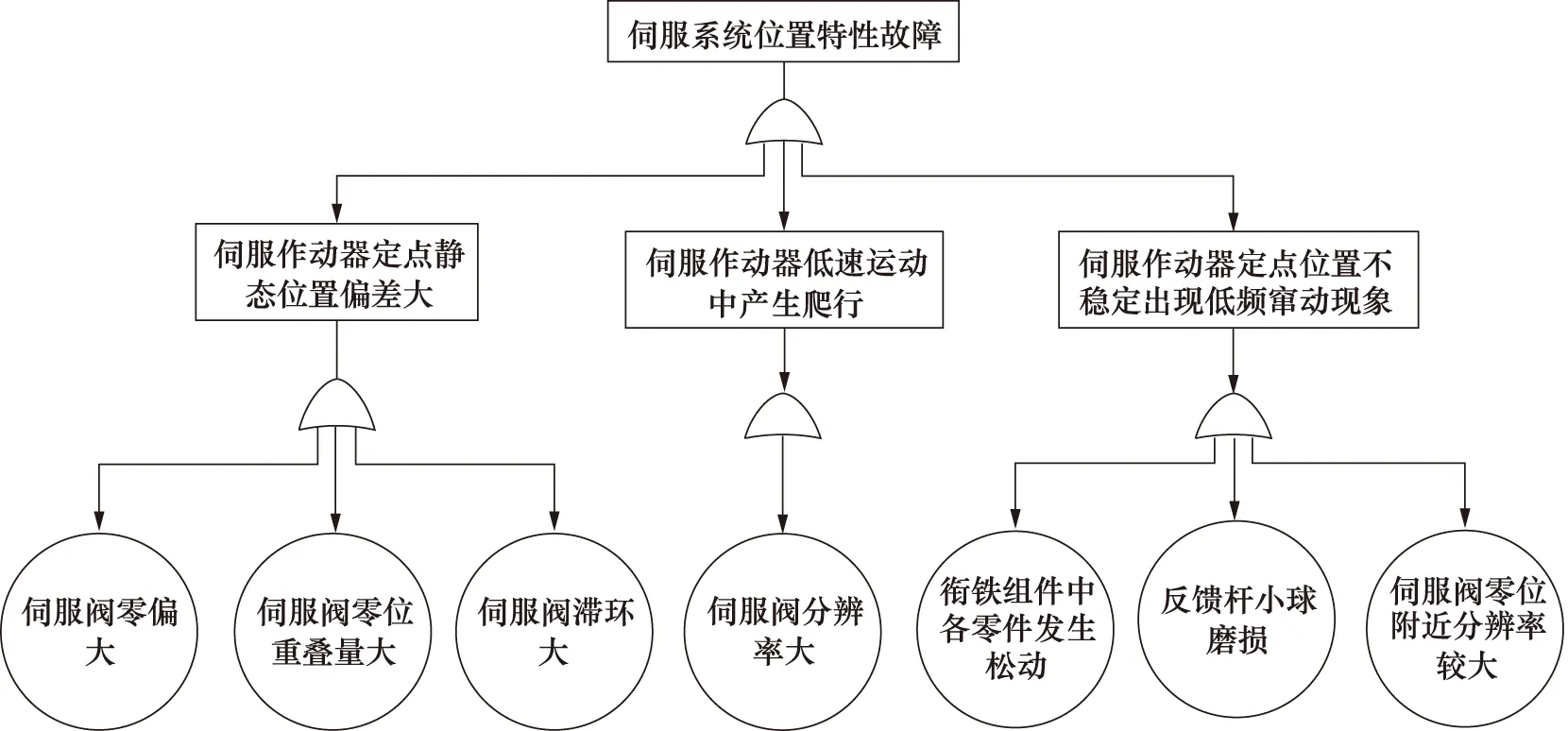

① 工作氣隙、節流孔或噴嘴被多余物堵塞。多余物是指伺服閥在清洗、周轉、裝配、調試過程中,清洗用的殘留脫脂棉、裝配時切損的密封圈殘渣、調試中油液中的污染物等等一切外部進入或內部產生的與產品規定狀態無關的物質。調試過程中如果伺服閥的零偏很大,達到了額定電流的30%以上,往往提示伺服閥被多余物污染。發生的部位可能是工作氣隙、節流孔或噴嘴,而噴嘴發生堵塞的可能性更大。工作氣隙、噴嘴、節流孔位置示意圖見圖4所示。工作氣隙的多余物可以通過打開伺服閥閥罩進行肉眼觀察,清除多余物后進行零位測試;節流孔和噴嘴多余物的判斷方法是將伺服閥的力矩馬達做退磁處理,檢查兩個噴嘴腔的中位壓力,如果噴嘴腔的壓力差值較大則基本可以斷定發生堵塞,維修時需要對伺服閥進行徹底分解清洗后再進行重新裝配調試。采取的主動性措施主要有:控制裝調現場環境條件,識別一切有害多余物,防止進入伺服閥內部;油濾組件在焊接、轉運存放等環節進行防護處理;油濾組件在設計中設計為兩體式結構,使油濾節流孔便于清洗等。

圖4 工作氣隙、噴嘴、節流孔位置示意圖

② 噴嘴擋板間隙或工作氣隙的對稱性發生變化。伺服閥的零偏超差但超差幅度不大則很可能是力矩馬達和銜鐵組件的安裝螺釘以及噴嘴由于振動或應力釋放不均勻等因素造成噴嘴擋板間隙或力矩馬達工作氣隙的對稱性發生了變化,導致力矩馬達的電磁零位和前置級的液壓零位發生偏移,維修手段是重新調試。采取的主動性措施主要有:使安裝螺釘的擰緊力矩一致;充分進行時效處理,釋放應力等。

③ 高頻過載信號導致噴嘴擋板發生猛烈撞擊。引起伺服閥零偏另一種比較少見的原因則是伺服閥承受了頻繁的過載信號如伺服閥發生高頻的自激振蕩,使得擋板與噴嘴發生相互高頻撞擊而造成擋板平面和噴嘴孔的損傷,致使左右噴嘴腔中位壓力的平衡狀態遭到破壞,前置級的液壓零位發生偏移。處理的方法是檢查擋板平面,如發現擋板平面出現凹坑則更換零件后重新調試。采取的主動性措施主要有:銜鐵兩端增加限位銷釘限制銜鐵的轉動角度;設計中各參數匹配合理,以提高穩定裕量等。

(2) 伺服作動器零位壓力漂移和溫度漂移超差伺服作動器零位的壓力漂移和溫度漂移往往與伺服閥的壓漂和溫漂特性相關,具體原因可從伺服閥前置級的電磁零位和液壓零位兩個方面進行分析:

① 前置級電磁零位漂移。就伺服閥電磁零位而言其主要受溫度變化的影響,電磁零位的理想狀態是四個工作氣隙的高度及四個力矩馬達安裝螺釘所承受的應力在溫度變化的范圍內完全一致,保證銜鐵組件在零信號輸入時所受的電磁力矩為零。但實際的加工和調試過程則不可能完全達到這一絕對的理想狀態,伺服閥調試時獲得的電磁零位實際是包含了多個不平衡因素的綜合平衡狀態,是在某個溫度工作點附近的零位,當溫度變化時,受零件熱變形及螺釘應力釋放的影響,內部的不平衡因素產生變化(如螺釘應力水平不一致)就使得綜合平衡狀態遭到破壞,導致電磁零位產生溫度漂移。處理的方法和預防措施是在力矩馬達零組件加工、裝配及調試時盡可能的提高結構的對稱性、安裝面的平面度以及安裝螺釘擰緊力矩的一致性,并進行嚴格充分的溫度時效檢查,以盡量減小溫度變化對電磁零位的影響。采取的主動性措施主要有:安裝螺釘施加一致的擰緊力矩;使伺服閥氣隙調整墊片高度保持一致;力矩馬達相關尺寸精度保證氣隙一致;進行溫度時效和穩定性振動試驗等。

② 前置級液壓零位漂移。前置級的液壓零位是指通過調整擋板與左右噴嘴之間形成的噴擋間隙來保證左右噴嘴的中位壓力達到平衡狀態。理想狀態是左右噴擋間隙完全一致以及左右噴嘴中的液流在擋板處產生的壓力恢復系數相同。擋板作為銜鐵組件的一部分是通過螺釘安裝于伺服閥的底座上,受安裝面平面度及安裝螺釘受力狀態的影響,當溫度變化時,零件的熱變形及螺釘應力釋放的不均勻性則可能導致噴擋間隙的改變。雖然伺服閥的左右噴嘴在加工時進行了流量配對,但受小孔加工精度的影響,噴嘴在不同壓力和溫度情況下的射流形態難以得到量化控制,不同的壓力溫度點上,噴嘴射流出現散射、螺旋、分叉、偏斜等情況,使得雖然流量數值一樣但噴嘴液流到擋板處獲得的壓力恢復系數實際上是不同的。處理的方法和預防措施是提高噴嘴孔的加工質量, 在保證流量數值一致的基礎上提高噴嘴在不同壓力和溫度條件下的射流線性穩定性,在相關零組件加工、裝配及調試時盡可能的提高結構的對稱性、安裝面的平面度以及安裝螺釘擰緊力矩的一致性,并進行嚴格充分的溫度時效檢查,通過上述措施盡可能的減小壓力溫度變化對伺服閥前置級液壓零位的影響。

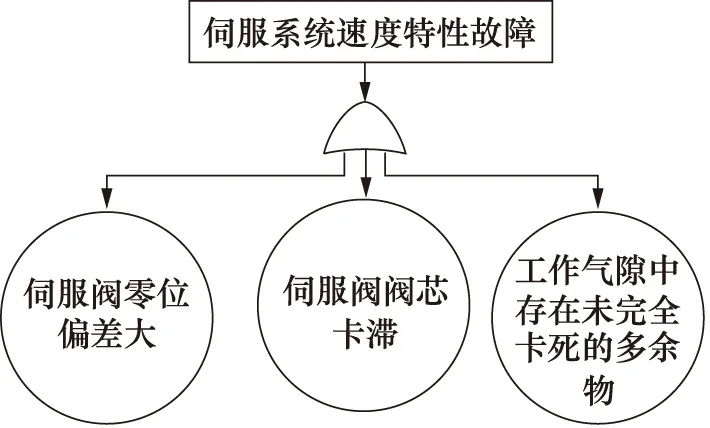

圖5 伺服系統位置特性故障模式分析

2) 位置特性

伺服系統零位特性故障主要由伺服作動器定點靜態位置偏差大伺服作動器低速運動中產生爬行伺服作動器低速運動中產生爬行造成。故障模式分析見圖5所示,下面分別對故障模式進行逐一分析。

(1) 伺服作動器定點靜態位置偏差大伺服閥的零偏、零位重疊量、滯環等數據偏大可能導致伺服作動器的靜態位置精度降低,尤其是在當伺服控制器中不包含積分環節時。作動器停留在某個位置時伺服閥的輸出流量為零,因此如果伺服閥的零位偏差較大或是零位重疊量或滯環造成零位附近的死區偏大,均會影響到伺服作動器的定點靜態位置精度。解決的措施是檢查調整伺服閥零位、通過配磨減小重疊量以及通過研磨去毛刺等方法來減小閥芯運動摩擦改善滯環特性。采取的主動性措施主要有:改進去毛刺工藝方法和檢測方法,引進在線去毛刺設備,使閥芯在加工過程中去除工作邊毛刺等;

(2) 伺服作動器低速運動中產生爬行伺服作動器在發生定點靜態位置偏差大的同時往往伴隨著低速運動的爬行現象,運動不連續,正弦運動指令信號下位移曲線呈階梯狀。作動器低速運動時伺服閥工作在零位附近,此時對應的伺服閥故障應重點考慮零位附近的分辨率是否過大,使得只有在誤差信號累積大于伺服閥分辨率之后,作動器才產生動作。解決措施應圍繞如何減小閥芯運動摩擦力展開。采取的主動措施主要有:提高閥芯外圓及閥套內孔加工的粗糙度、圓柱度等;改進去毛刺工藝方法和檢測方法等;

(3) 伺服作動器定點位置不穩定出現低頻竄動現象作動器在零位或任意指令位置出現低頻往復竄動對應的伺服閥故障模式可包含以下幾種情況:

① 銜鐵組件中各零件發生松動。銜鐵組件中的銜鐵、彈簧管、擋板和反饋桿通常采用壓裝或焊接的方式連接成一體,當各零件的連接發生松動時會造成伺服閥的零位不穩定,從而造成伺服作動器在定點指令位置附近出現往復竄動的不穩定現象。采取的主動措施主要有:銜鐵組件在壓裝時,優化壓裝工裝,使其能夠精確定位,有條件時可全程監測位移與壓裝力曲線,精確控制過盈量及壓裝力;壓裝后抽樣進行拉脫試驗,驗證壓裝效果。

② 反饋桿小球磨損。反饋桿端部的小球與伺服閥閥芯中部的環槽采用精密的微小間隙配合使得閥芯運動的同時帶動反饋桿產生變形,從而實現力反饋回路。當反饋桿小球出現明顯磨損后,即小球與閥芯環槽的間隙變大會使得力反饋回路在零位附近處于開環狀態,導致伺服閥的零位出現波動,反映到作動器上則會出現往復竄動現象。采取的主動措施主要有:加工時提高小球圓度、光潔度;對小球表面進行硬度處理,提高小球耐磨性;提高與小球配合的閥芯槽的光潔度、硬度等。

③ 伺服閥零位附近分辨率較大。分辨率反映了伺服閥能夠響應的最小信號。分辨率過大時,作動器的誤差得不到及時糾正,誤差積累超過伺服閥分辨率時,伺服閥向作動器輸出反向流量來糾正誤差。然而,由于伺服閥的分辨率過大使得作動器誤差逐漸減小至零的同時伺服閥閥芯并未回復零位,使得作動器繼續運動產生反向誤差,誤差信號超過分辨率后伺服閥再次進行糾正。上述過程造成了作動器在定點指令位置附近來回竄動,減小伺服閥分辨率是解決問題的根本辦法,此外,通過提高伺服系統的回路增益也能夠提高作動器靜態穩定性。

3) 速度特性

作動器的速度特性與伺服閥的輸出負載流量密切相關,伸出縮回雙向速度低需要檢查伺服閥的流量增益是否過低,此種故障的實際發生機率不高。較常出現的速度特性故障是伸出縮回的速度對稱性差,此時對應的伺服閥故障可包含幾種情況,見圖6所示。

圖6 伺服系統速度特性故障模式分析

(1) 伺服閥零位偏差大此種情況的可能性最大也容易排查;

(2) 伺服閥閥芯卡滯閥芯卡滯可能導致伺服閥單向的輸出流量達不到指令要求,從而造成單向速度偏低;

(3)工作氣隙中存在未完全卡死的多余物由于多余物(磁鋼掉渣或外來污染物)未完全將工作氣隙卡死,因此對伺服閥的零位影響不大,但多余物限制了銜鐵組件的運動,導致伺服閥的正向或負向輸出流量降低。

4) 頻率特性

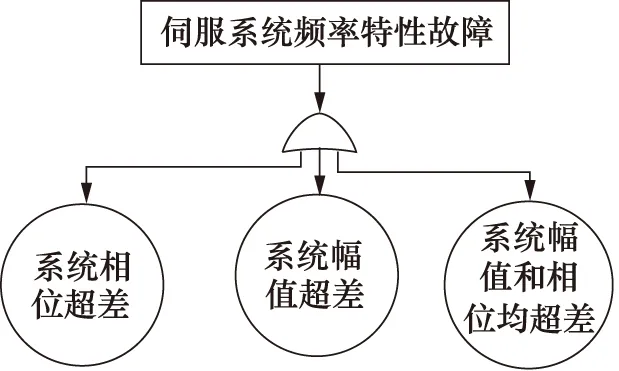

影響伺服系統頻率特性的因素很多,系統的組成原理、控制算法和元器件的選用都可能影響到伺服系統的動態品質。一般情況下,系統都希望伺服閥具有足夠高的響應頻寬,對于伺服閥的選用,在系統設計計算時應進行充分的仿真計算,本文不再進行贅述,在此重點針對一些對系統頻率特性有特殊要求的應用場合進行分析。以航天型號伺服系統為例,其被控對象為火箭發動機,具有大慣量低剛度的特點容易出現高頻諧振現象,為此要求伺服系統在高頻段將幅值壓低但相位滯后不能過大。應對措施是采用陷波、微分等控制算法以及采用動壓反饋伺服閥,早期的航天型號以采用動壓反饋伺服閥的解決方式居多。動壓反饋的作用是通過一個微分網絡將作動器的負載壓差經過濾波后反饋至伺服閥的前置級,使得伺服閥的輸出流量減小達到壓低作動器運動幅值的目的,負載壓差的變化頻率越高動壓反饋的作用就越強,反之低頻時動壓反饋的作用很弱,這就實現了壓制高頻幅值的同時有不會影響到系統的靜態剛度。由于航天型號的應用需求,很多情況下將伺服系統的頻率特性限制在一個很窄的適用范圍內,即使采用了動壓反饋伺服閥也經常需要針對具體產品的個體差異對伺服閥的相關性能參數進行調整,主要問題可分為以下幾種情況,見圖7所示。

圖7 伺服系統頻率特性故障模式分析

(1) 系統相位超差但幅值具有較大裕量此種情況大多可通過適當提高伺服閥的流量增益予以解決;

(2) 系統幅值超差但相位具有較大裕量此種情況大多可通過適當降低伺服閥的流量增益予以解決;

(3) 幅值和相位均超差當出現系統幅值和相位均超差的情況時,解決的方法相對復雜。需要對各個頻率點上系統的幅值和相位進行仔細分析,根據幅值超差的程度和所在的頻率點,適當的加強動壓反饋的強度和改變動壓反饋的時間常數,將系統幅值壓低的同時在一定程度上可能會造成相位滯后的進一步加劇,需要根據系統再次測試頻率特性的結果來適當的提高伺服閥的流量增益,如果相位滯后超差發生在低頻段,也可以通過適當的減小伺服閥功率級重疊量來提高零位附近的局部流量增益來加以改善。總之動壓反饋強度和流量增益大小的調整對于系統的幅頻和相頻特性而言是一把雙刃劍,動壓反饋作用強度提升對壓低幅值有利但會在一定程度上加劇相位滯后,流量增益提高對改善相位滯后有利但會加劇幅值超差,相反降低流量增益壓低幅值又對相位滯后不利,因此處理航天伺服系統頻率特性幅值和相位均超差的問題時往往需要認真的分析數據采用組合化的解決方案。

5) 穩定性故障

穩定性故障模式見圖8所示。

圖8 伺服系統穩定性故障模式分析

(1) 作動器兩腔出現壓差振蕩由伺服閥引起的作動器壓差振蕩是由于伺服閥的閥芯出現了自激振蕩,頻率一般在數百赫茲,這一現象可以解釋為閥芯與閥芯兩側的控制腔油液發生了流固耦合,如何在結構設計和流場原理上徹底避免這一現象目前還沒有形成系統有效的完整方案,工程解決措施可以通過改變控制腔容積、設置平衡阻尼器等方法來增強流場穩定性和改變流場的固有頻率達到抑制閥芯振蕩的目的;

(2) 伺服閥高頻嘯叫伺服閥出現高頻嘯叫時,銜鐵組件處于高頻振蕩狀態,頻率可達上千赫茲,銜鐵組件中的彈簧管很容易發生疲勞斷裂, 導致伺服系統功能喪失。這一現象可以解釋為伺服閥的前置級發生了磁流固三相耦合。由于伺服閥的內部流場十分復雜,全面的理論分析和實現系統性的解決方案存在很大的難度,目前常用的工程解決措施是通過提高噴嘴射流質量、調整阻尼系數、改變力矩馬達及流場的固有頻率等手段來達到增強流量穩定性避開耦合共振頻率點的目的。

3 結論

作為伺服系統的核心控制元件,伺服閥的性能與伺服系統的性能具有緊密的相關性,伺服閥往往是伺服系統故障排查時的首要對象。深入透徹的了解伺服閥的結構原理和加工裝調的工藝流程能夠幫助技術人員快速準確的進行故障定位和維修改進。

參考文獻:

[1]田源道.電液伺服閥技術[M].北京:航空工業出版社,2007.

[2]閻耀保.極端環境下的電液伺服控制理論[M].上海:上海科學技術出版,2012.

[3]李洪人.液壓控制系統[M].北京:國防工業出版社,1981.

[4]王占林.近代電氣液壓伺服控制[M]. 北京:北京航空航天出版社,2005.

[5]黃玉平,李建明,朱成林.航天機電伺服系統[M]. 北京:中國電力出版社,2013.

[6]錢平.伺服系統[M]. 北京:機械工業出版社,2011.

[7]胡壽松.自動控制原理[M]. 北京:科學出版社,2013.

[8]王文深,王寶銘.液壓與氣動[M].北京:機械工業出版社,2013.

[9]肖其新.溫度對電液伺服閥特性影響[D].上海:同濟大學機械工程學院,2009.

[10]李素強,蔡新鎖.液壓伺服協調加載系統中電液伺服閥的失效分析[A].全國第五屆航空航天裝備失效分析會議論文集[C].寧波:中國航空學會,2006.