抽油機電液伺服加載系統

, (河南科技大學 機電工程學院, 河南 洛陽 471003)

引言

抽油機是我國石油開采作業的主要機械設備,它的性能直接影響到油田的經濟效益。抽油機往往工作在環境比較惡劣的條件下,因此在抽油機投入作業之前都要經過嚴格的性能測試。如果采用作業現場進行試驗,需要大量運輸成本和研究經費,為解決以上困難設計模擬抽油機工作的加載系統。抽油機加載具有特殊性,一方面要按照懸點運動規律加載,另一方面要克服位移帶來的干擾。通過對抽油機工作情況和示功圖的分析,提出了一種位移閉環力反饋控制電液伺服系統,能夠有效實現抽油機加載。

1 抽油機加載介紹

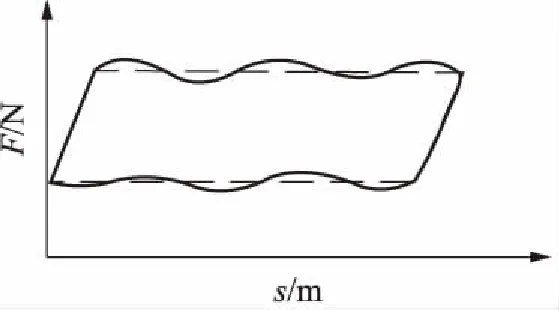

抽油機工作過程分為上下兩個沖程交替進行,上沖程時活塞上行,游動閥受油管內活塞以上液柱的壓力作用而關閉,并排出活塞沖程一段液體。由于泵筒內壓力下降,固定閥被油套環行空間液柱壓力頂開,井內液體進入泵筒內,充滿活塞上行所讓出的空間。下沖程時活塞下行,由于泵筒內液柱受壓,壓力增高,而使固定閥關閉。活塞繼續下行,泵內壓力繼續升高,當泵筒內壓力超過油管內液柱壓力時,游動閥被頂開,液體從泵筒內經空心活塞上行進入油管。因此抽油機在工作中具有較復雜的力變化情況,如圖1所示。

圖1 抽油機正常工作示功圖

根據抽油機示功圖可以看出抽油機加載系統主要存在兩個核心要求:首先抽油機加載裝置能按照懸點的位移-力變化規律對其加載;其次在控制加載力的同時應按照抽油機的運動規律形成示功圖曲線。這種加載系統的最大難點在于位移的干擾性,即加載系統的多余力。

2 液壓系統設計

2.1 液壓系統方案設計

抽油機加載系統工作參數具有其特殊性,抽油機工作直線行程達8 m,最大載荷達20 t,上下行程中載荷變化范圍較大,其上行程載荷在5~20 t之間變化,下行程載荷在0~20 t之間變化,最大每分鐘交變次數為35。

通過分析采用液壓缸作為加載執行元件,配合滑輪進行工作,以減少液壓缸的行程。抽油機加載系統由于隨抽油機進行運動,因此會導致加載時刻受到運動干擾,這種干擾稱為多余力。為了克服這種干擾,設計了一種抽油機電液伺服加載系統,引用位置輔助同步補償校正的方法。該方法首先采用位置閉環系統,模擬抽油機沖程動作。除此之外采用了位移閉環、力反饋以及性能較好的伺服閥組成輔助控制系統,實現力的加載。

抽油機電液伺服加載系統如圖2所示,主泵2、3為供油泵,實現液壓缸的運動,泵1為輔助泵實現加載系統的控制油路。由于上下沖程中壓力變化較大,并且交變次數較高,系統選用蓄能器減少能耗。

2.2 液壓系統說明

上沖程時,液壓缸被抽油機拖拽運動,上腔排油,通過控制上腔壓力即排油背壓,控制上沖程加載載荷。考慮行程較大采用滑輪機構拉動液壓缸,根據滑輪機械結構原理,得滑輪機構系統拉力:

F拉=2F懸

式中:F拉為拉桿受力,即活塞桿受力,N;F懸為懸繩器受力,N。

通過對抽油機示功圖分析,抽油機在上沖程時,達到最大負載時,取系統壓力:

p=25 MPa

則液壓缸活塞桿無桿端面積:

抽油機工作過程中沖程較大,交變次數大,因此要求加載液壓缸的運動速度,加速度能達到對應較大的值,本系統設計中選用差動液壓缸,則:

式中,D為液壓缸無桿腔直徑,mm;d為液壓缸有桿腔直徑,mm。

圖2 電液伺服加載系統

帶入A=0.01568 m2計算得到d=141.3 mm,則D=199.8 mm

取圓整后:D=200 mm,d=140 mm

則圓整后活塞無桿端面積:

返算的系統最高壓力:

3 基于AMESim軟件的液壓系統仿真

3.1 液壓系統搭建

為了縮短研究周期、降低研究成本及風險,進行了液壓加載系統性能仿真研究,液壓系統的仿真可以對系統的工作性能提供了更具體的理論數據,為加載系統的制造及改進提供了理論依據。

仿真利用AMESim中成熟的元件模塊進行建模,液壓缸的運動軌跡模仿抽油機的懸點運動路線,驢頭式抽油機運動為往返運動,運動過程速度和加速度都在不停改變,在保證位移的情況下合理加減速。本系統加載仿真模型如圖3所示。模型對系統原理圖進行了簡化,采用單泵,設置泵的排量轉速滿足要求省去了蓄能器,這種簡化對系統的工作性能的仿真并無影響。伺服方向閥的控制信號由輸入信號和位移監測信號決定,通過比較環節,PID控制器實現液壓缸位移運動的控制。通過分析抽油機示功圖,得到位移和加載力的關系通過位移—力函數和輸出力監測反饋,控制比例溢流閥,實現加載力控制。

圖3 加載系統仿真模型

在元件模塊的AMESim/Parameter參數模式中,根據液壓系統的設計中的分析計算設定系統主要參數如表1所示。

3.2 仿真結果分析

仿真中設定液壓缸運動情況為正弦函數曲線, 使其運動過程中能夠以低速度和加速度伸出,逐漸加速然后減速平穩到運動最高點,之后液壓缸桿相似運動方式收回完成一次沖程。仿真情況如圖4所示,圖中實線1為給定運動信號,虛線2為反饋位置信號,液壓缸在8 s內完成一個沖程,伸出和收回各占用4 s,分析圖中曲線可以看出液壓缸位置能及時跟隨輸入信號改變,起始階段由于外力阻力作用液壓缸實際運動滯后于給定運動偏差量為1/40即2.5%,運行至2 s時液壓缸能有效跟隨控制信號運動,收回時由于系統阻力影響收回位移滯后于控制量偏差最大為2/40即5%,中間運行過程能準確跟隨正弦函數變化,滿足加載位置運動系統要求。

表1 仿真主要參數

圖4 液壓缸位移曲線

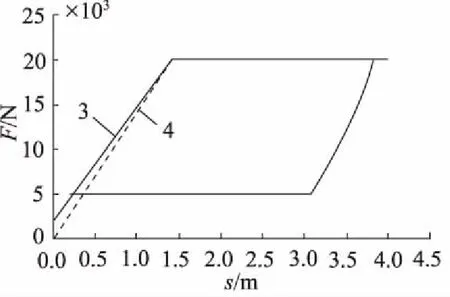

仿真系統中加載力的控制根據示功圖,采集液壓缸位置信號進行函數計算,作為給定加載力信號,采集實際液壓缸輸出力作為反饋控制信號,通過PID模塊處理控制比例溢流閥實現加載力的控制。如圖5為對應液壓缸加載情況的變化,橫坐標為位移,縱坐標為加載力信號,實線3為設定力變化情況,虛線4為加載力變化情況。系統啟動時液壓缸處于零力狀態,加載力給定有一個初始值使溢流閥建立一個較小壓力,克服系統慣性和摩擦阻力,使液壓缸可以平穩運動,之后逐步增加加載力, 根據力學基本模型合力=阻力+慣性

力,隨著液壓缸的位移加速度逐漸減小,因此輸出力和控制力之間差值逐漸減小,兩條線逐漸靠近。最終加載力線4為19970~20010 N之間,最大偏差為30/20000 即0.15%,滿足加載系統要求。

圖5 液壓缸加載力

4 結論

本研究通過對抽油機工況分析,提出了一種電液控制的抽油機加載系統,能夠模擬抽油機運動的位置和力的變化。加載系統采用位置閉環控制和入力函數反饋控制,控制液壓缸的位移運動和加載力,模擬抽油機的運動和負載力。該系統能有效用于檢測抽油機的工作情況,減少抽油機現場故障幾率,降低生產成本。

參考文獻:

[1]朱再思,于興軍. 基于電液控制的才有負載模擬系[J]. 機床與液壓,2006,(6):110-112.

[2]馮勇建. 抽油機真實運動和載荷模擬的電液伺服加載裝置[J]. 儀器儀表學報,2006,(6):1916-1917.

[3]許福玲,陳堯明.液壓與氣壓傳動[M]. 北京: 機械工業出版社,2007.

[4]陳憲侃,陳萬薇,孫建華. 游梁式抽油機與直線電機抽油機[J]. 石油鉆采工藝,2003,(2):67-70.

[5]Ramkamal Bhagavatula, Olu A Fashesarb, Lloyd R Heinze, et al. A Computational Method for Planar Kinematic Analysis of Beam Pumping Units[J].Transactions of ASME,2007,(129):300-304.

[6]羅華,夏緒波. 鉆機試驗臺液壓加載系統的設計與應用[J]. 液壓與氣動,2013,(5):87-89.

[7]周能文,王亞鋒,王凱峰. 基于AMESim的液壓位置控制系統動態特性研究[J]. 機械工程與自動化,2010,(4):82-84.