CPR1000壓水堆核電站在役檢查不可達研究

謝杰劉鵬

(蘇州熱工研究院有限公司深圳分公司,廣東 深圳 518124)

核電站在運行過程中,設備不可避免的會受到溫度、應力、輻照、氫吸附、腐蝕、震動和磨損等多種因素的影響,引起部件性能的下降[1],導致設備材料性能惡化,工件有效承載截面減薄,各種形式的裂紋萌生并擴展,從而對設備和系統的正常運行,甚至核安全產生重大影響。因此,在定期在役檢查(In-Service Inspection,縮寫符號為ISI)過程中通過實施適當方法的無損檢測,及時發現設備缺陷,消除事故隱患,對于確保機組正常運行及保障核安全意義重大。在役檢查工作在實施過程中應該考慮設備或管道在役檢查可達性的要求,如果設備或管道不具備可達性的要求,將無法實施無損檢測,影響在役檢查計劃大綱的實行以及實際的工作進度,進而有可能影響到核電廠的安全運行,因此有必要針對核電廠在役檢查的可達性問題進行深入的研究。本文主要從以下三個方面來探討核電廠在役檢查的可達性。

1 在役檢查可達性的標準和規范

目前針對核電廠在役檢查可達性的國內外標準和規范主要有:RCC-M Z冊附錄ZS《壓水堆核電廠機械設備結構設計中在役檢查的可達性要求》(2000 版+2002 補遺,2007 版)[2],NB/T 20191-2012《壓水堆核電廠結構設計中在役檢查的可達性準則》[3]。其中標準NB/T 20191-2012《壓水堆核電廠結構設計中在役檢查的可達性準則》主要參考了RCC-M (2000版+2002補遺)《壓水堆核電站核島機械設備設計和建造規則》Z冊附錄ZS節的有關要求,與之相比,主要變化體現在RCC-M Z冊附錄ZS中所引用的RCC-M其他分冊要求修改為相應的國內標準。

NB/T 20191-2012《壓水堆核電廠結構設計中在役檢查的可達性準則》規定了壓水堆核電廠核島系統、設備、部件及其布置的在役檢查(包括役前檢查)的可達性設計原則,適用于壓水堆核電廠核島系統、設備、部件及其布置的在役檢查的設計。該標準規定了設計、制造、安裝階段以及保溫層和支架的相關可達性要求,如在設計階段應考慮到對系統、設備、部件及其布置所要求的檢驗和試驗的可達性,并滿足專用檢驗設備的具體要求;在制造階段應該充分考慮受檢區的范圍、相關的標識標記、表面狀態、修補要求、標準試塊等因素的可達性要求;在安裝階段應考慮到受檢區的空間、保健物理措施(射線防護)、腳手架、管道的特殊要求等因素。

2 CPR1000核電站常見不可達

盡管相關的標準和規范對核電廠設備檢驗的可達性提出了詳細的要求,但在實際過程中會因為現場的各種因素而造成檢驗的不可達,下面對國內某核電廠CPR1000型機組在役檢查常見不可達實例進行總結,并分析其不可達原因。

2.1 支撐遮擋

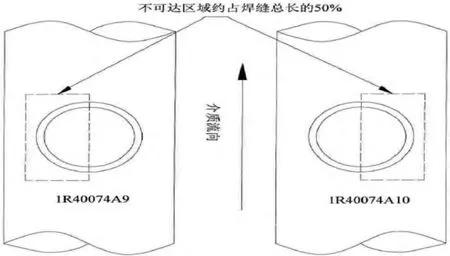

由于支撐遮擋所造成的檢驗過程的不可達主要集中于滲透檢驗和射線檢驗中,而由于支撐遮擋所造成的不可達現象在很多系統中都存在,如RCV、ARE、ASG、RRA系統的管道與支撐焊縫,以及ARE系統的閥門與蒸汽發生器之間的環焊縫等。下面以ASG系統的某管線支撐焊縫的滲透檢驗為例,說明其詳細的現場情況。如圖1所示:

圖1 支撐遮擋造成現場檢驗不可達圖示Figure 1 The view of inaccessible inspection because of support block

圖2 ASG系統的某管線支撐焊縫的滲透檢驗不可達區域示意圖Figure 2 The view of inaccessible inspection of ASG pipe support weld

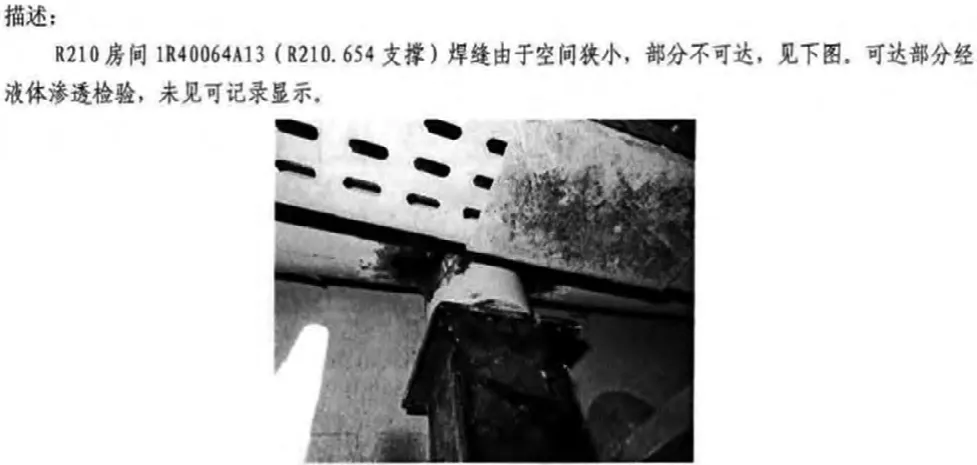

2.2 空間狹小

由于空間狹小所造成的檢驗過程的不可達主要集中于滲透檢驗和射線檢驗中,滲透檢驗的不可達主要存在于ASG系統的管道與支撐焊縫以及RRA系統的閥門連接焊縫。下面以ASG系統的某管線與支撐焊縫的滲透檢驗為例,說明其詳細的現場情況。如圖3所示:

圖3 空間狹小造成現場滲透檢驗不可達圖示Figure 3 The view of inaccessible inspection of PT because of narrow space

由于空間狹小,遠小于“NB/T 20191-2012”要求的距受檢表面大于600mm的空間,造成總長的20%左右不可達。

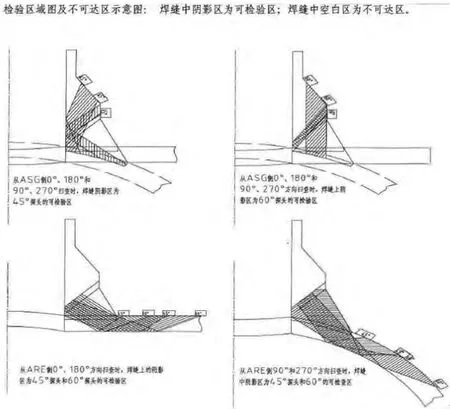

射線檢驗的不可達主要集中于RCP和RCV系統焊縫,下面以RCV系統的其它焊縫(檢查高使用因子(fu>0.4)或承受熱-液壓現象的焊縫)為例,來說明現場的具體情況。如圖4所示:

圖4 空間狹小造成現場射線檢驗不可達圖示Figure 4 The view of inaccessible inspection of RT because of narrow space

其由于空間狹小,造成的不可達區域約為檢驗區域的30%。

2.3 結構原因

由于結構原因造成的檢驗過程的不可達主要集中于滲透檢驗和超聲檢驗中,常見的結構原因造成的不可達如蒸汽發生器二次側安全端與主蒸汽管嘴的焊縫的超聲檢驗,RPV頂蓋吊耳與封頭的焊縫的超聲檢查、蒸汽發生器支撐腿倒角的滲透檢查,支撐裙等。具體見表1:

表1 常見的結構原因造成的不可達現象Table 1 Common inaccessible phenomena caused by the structure

下面以蒸汽發生器安全端與主蒸汽出口管嘴的連接焊縫S/C004的超聲檢查為例,來具體說明現場的不可達情況。如圖5所示。

圖5 結構原因造成現場超聲檢驗不可達圖示Figure 5 The view of inaccessible inspection of UT because of structure

每臺蒸汽發生器二次側安全端與主蒸汽出口管嘴連接焊縫處出口管嘴側由于結構原因,45°、60°超聲探頭在主蒸汽出口管嘴側無法檢驗,僅在安全端側進行檢驗,存在部分不可達區,約為50%。

2.4 焊縫自身設計原因

由于焊縫自身設計原因所導致的檢驗過程的不可達主要集中于ASG管嘴與ARE管嘴焊縫的超聲檢查,蒸汽發生器與主蒸汽管下游第一個彎管或U形彎頭管段之間的環焊縫的超聲檢查,管板與下封頭焊縫(包括過渡連接區1A)的超聲檢查等。下面以ASG管嘴與ARE管嘴焊縫的超聲檢查為例,來說明現場的具體不可達情況,如下圖6所示:

圖6 焊縫自身設計原因造成現場檢驗不可達圖示Figure 6 The view of inaccessible inspection because of weld design

即由于ASG與ARE系統連接管座焊縫的特殊幾何形狀和結構,使探頭在焊縫兩側都無法100%進行掃查,存在部分不可達區域,45°探頭約為65%,60°探頭約為50%。

2.5 其它不可達原因。

另外還存在一些其它不可達原因,如由于螺栓遮擋造成的除主管道以外的核安全一級管道環焊縫的滲透檢驗的不可達,由于墻體遮擋造成的RIS系統管道與支撐焊縫的滲透檢驗的不可達,由于長度不夠2D造成的RCV系統調節閥下游焊縫以及焊縫下游區域的射線檢查的不可達等,在此不再一一詳述。

3 對應的解決措施

通過上述CPR1000核電站常見不可達原因的實例的分析,我們提出如下可供參考的解決措施。

3.1 設計階段

在設計階段應考慮到受檢件的結構布置需滿足在役檢查時的檢驗(特別是射線檢驗和超聲波檢驗)要求。比如:在進行滲透檢驗時,應為檢驗人員留出距受檢表面大于600mm的空間,γ射線檢驗時,源機到射線源最終位置之間的距離不得超過15m(取決于檢驗裝置到射線源之間的纜管最大長度)。在焊縫設計時,應充分考慮實際現場的特殊情況,特別是管道焊縫的布置應使其具有足夠的可達性。同時設計時應考慮到受檢區域的接近方法(平臺、人行棧橋、腳手架、操作機構等),以及專用檢驗設備的具體要求(例如γ射線源的定位)。正如前面所述的:ASG管嘴與ARE管嘴焊縫的超聲檢查由于焊縫設計原因,造成部分不可達。詳細的不可達信息參考第2章節描述。

3.2 實施階段

當現場無法滿足在役檢查可達性要求時,可以考慮采用無損檢測方法的替代,如射線檢驗存在不可達現象時,在滿足檢驗要求的前提下,可以考慮用超聲檢驗的方法來替代射線檢驗。

當一條焊縫的檢驗不可達時,可以考慮通過增加其上下游焊縫的檢驗,來推斷該段設備的運行工況是否正常。

4 結語

核電廠在役檢查的可達性問題關系到核電廠的安全運行,由于現場實際原因如支撐遮擋、結構原因等造成的無損檢驗實施過程的不可達現象,在設計及實施階段應考慮其檢驗的可達性的要求,盡量在設計階段就避免產生不可達的原因。本文從不可達原因出發,提出了部分可行性建議,對壓水堆核電廠的在役檢查工作的順利實施具有一定的借鑒作用。

[1]彭志珍,李玉龍,尹芹.壓水堆核電站在役檢查常見無損檢測方法簡介[J].科技資訊,2012,8:124-125.

[2]RCC-M壓水堆核島機械設備設計和建造規則(2000版+02補遺,2007)[S].

[3]NB/T 20191-2012壓水堆核電廠結構設計中在役檢查的可達性準則[S].