煤粉分離器轉子葉片應力及磨損分析

董標

(浙江大唐烏沙山發電有限責任公司,浙江寧波315722)

煤粉分離器轉子葉片應力及磨損分析

董標

(浙江大唐烏沙山發電有限責任公司,浙江寧波315722)

鑒于旋轉煤粉分離器轉子葉片的重要性及其工作環境的惡劣性,為研究旋轉煤粉分離器轉子葉片的應力分布及磨損程度,應用UG NX軟件建立轉子葉片的三維模型及有限元模型,結合分離器內部流場確定轉子在工作轉速時的載荷,應用UG NX內置Nastran解算器對其進行求解,得出轉子葉片應力分布情況;根據磨損理論結合轉子區域流場,分析了葉片的磨損速率,指出葉片上部磨損速率比下部大,是運行、檢修的重點監護部位。

旋轉煤粉分離器;轉子葉片;有限元;應力;磨損

旋轉煤粉分離器的轉子在風粉兩相流中高速旋轉是保證粗粉分離器高效工作的重要條件,惡劣的工作環境對轉子葉片的強度和耐磨性能提出了更高的要求。基于有限元分析法對轉子高速旋轉時直葉片各部分的應力分布情況和應變大小進行分析;基于磨損理論,結合旋轉分離器內部流場對直葉片的磨損情況進行分析,以期為旋轉粗粉分離器的設計制造和運行維護提供參考。

1 旋轉煤粉分離器結構及工作原理

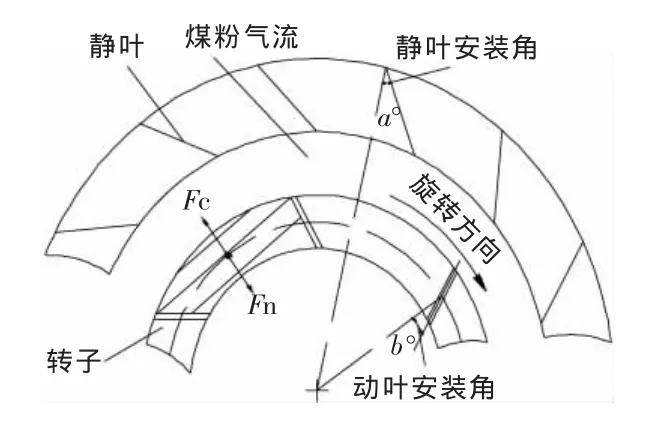

旋轉煤粉分離器主要由布置在分離器頂部的徑向靜葉、轉子組成,靜葉與轉子形成環形分離區,在靜葉區經初步分離的帶粉氣流進入離心分離區,分離出的粗粒子由回粉錐進入中心回粉管落到磨煤機中重新研磨。煤粉分離器結構示意見圖1。分離器轉子采取懸掛支撐方式,轉動軸穿過出口彎管懸掛在支撐軸承上。轉子采用變頻器專用電機驅動、變頻器調速,由DCS(分散控制系統)調整控制。

風粉混合氣流經磨煤機后進入組合式旋轉分離器,在轉子帶動下旋轉,粒子在旋轉分離區內受攜帶氣流的曳引力Fn和Fc離心力,曳引力與氣流軸向速度Vz2及粒子直徑dp2成正比;離心力與粒子的切向速度Vt2、粒子的直徑dp3、粒子的真密度成正比。粒子受到的離心力大于氣流的曳引力時粒子就會被分離出來,因此粒子直徑越大,所受離心力相對于曳引力就越大,粒子越容易分離出來,煤粉分離器分離原理示意見圖2。

圖2 旋轉煤粉分離器分離原理示意

2 煤粉分離器轉子建模及有限元分析

2.1 轉子葉輪三維模型和有限元模型的建立

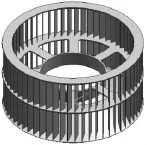

旋轉煤粉分離器轉子由轉子支架和60個直葉片組成,葉片通過焊接方式固定在轉子支架上。應用UG NX軟件根據1∶1的比例對轉子進行參數化建模。應用高級仿真功能對轉子進行有限元分析,為了保證網格的質量,在劃分網格之前對轉子結構進行必要的簡化,將一些對分析結果影響不大的細節特征進行抑制或者刪除,簡化之后的模型如圖3所示。

圖3 旋轉煤粉分離器轉子簡化模型

鑒于轉子形狀的不規則性,將轉子分割成若干較為規則的部分逐個劃分網格,并確定各個部分之間網格的配對方式。網格選用10節點四面體網格,網格大小在系統推薦值的前提下適當加密,確保網格的劃分質量并提高計算精度。

2.2 轉子葉輪結構靜力學分析

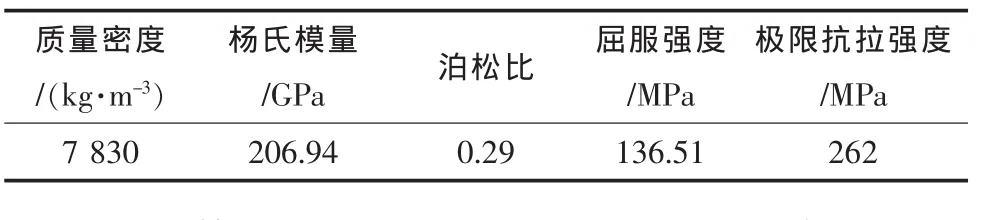

轉子葉輪材質為Q345(16Mn),參數如表1所示。轉子葉輪高速旋轉時載荷主要由3個部分構成:葉片高速旋轉產生的離心力、風粉氣流對葉片的沖擊力和熱載荷。在粗粉分離器中風粉氣流的溫度為80℃左右,氣流的快速流動和轉子的旋轉使得轉子能夠均勻受熱,葉片各部之間不存在較大溫差,加之轉子在徑向和軸向一定程度上能夠自由膨脹,因此葉片產生的熱應力相對于前兩者而言很小,可忽略不計。

表1 轉子材質參數(80℃)

葉片由于旋轉產生的離心力可以在UG軟件中設置結算方案時通過加載離心載荷確定,軟件模擬的離心力施加在轉子各部分。風粉氣流對葉片的沖擊力,需要結合粗粉分離器內部氣流流場進行分析。借助數值計算軟件,可以得出粗粉分離器內部流場。

根據相關數值模擬結果顯示,風粉混合氣流在進入轉子區域之前的速度為3~5 m/s,轉子葉片旋轉的線速度為8.8 m/s左右,氣流經過轉子加速后速度達到14 m/s左右。粒徑較大的煤粉粒子在進入轉子動葉區域時速度在3~4 m/s,粒子離開動葉區域時速度為14~15 m/s。另外從粒子的運動軌跡判斷,粒徑較大的煤粉粒子在動葉上部的濃度比較大,與葉片的碰撞也比較劇烈,這主要是由于煤粉粒子慣性比較大,不能靈活地隨氣流改變運動方向造成的,體積較小的粒子可隨時隨氣流改變運動狀態,故能夠較為均勻的充滿轉子空間。

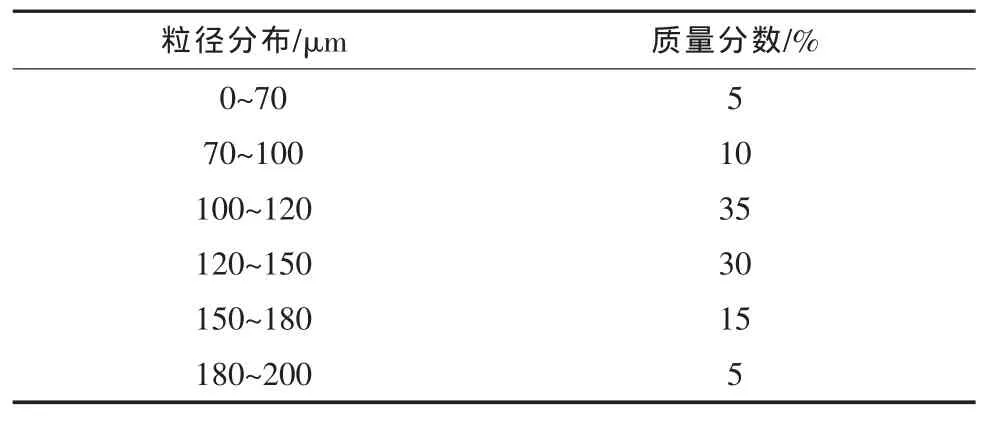

根據MPS磨煤機的運行特性,假定磨煤機磨制的煤粉中各段粒徑所占質量分數滿足表2中所示[1]。根據流場中粒子的分布,假定粒徑大于120 μm的煤粉由于慣性全部集中在動葉上部區域,粒徑小于120 μm的煤粉由于其氣動性比較好,故能均勻地充滿整個轉子區域。

表2 磨煤機中各段粒徑煤粉所占質量分數

由于轉子區域煤粉顆粒眾多,與葉片碰撞情況復雜,因此在對葉片受力情況進行計算時需要作如下假設:

(1)假定煤粉粒子與葉片之間的碰撞屬于完全彈性碰撞且所有粒子與葉片只碰撞1次;

(2)假定粒徑大于120 μm的煤粉全部與動葉片發生碰撞且入射角均相等;

(3)假定粒徑小于120 μm的煤粉運動狀態與氣流完全一致。

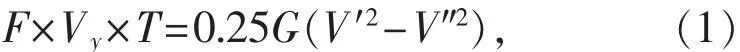

基于以上假設,可推導出粒徑大于120 μm的煤粉顆粒撞擊葉片上部產生的作用力的計算式:

式中:V′,V″分別為煤粉顆粒撞擊葉片前后的速度;G為磨煤機出力;T為粒子與葉片的撞擊時間,取0.4 s[2];Vy為葉片旋轉的線速度;F為粒子撞擊葉片產生的作用力。

由此可以計算得出粒徑大于120 μm的煤粉顆粒撞擊動葉上部產生的作用力為4.53 N,壓強為49.275 Pa。

基于假設(3),對于粒徑小于120 μm的煤粉粒子對葉片產生的作用力可以由式(2)進行計算:

式中:Ve為葉片的有效速度,Ve2=Vy2+Vq2,Vq為氣流的徑向速度;ρn為風粉混合物平均密度;AP為葉片的迎風面積;CD為阻力系數,可根據修正后的雷諾數查圓柱體通用阻力曲線得到[3]。

經過計算得出,粒徑小于120 μm的煤粉顆粒與一次風組成的混合氣體對葉片的作用力為2.43 N,壓強為15.58 Pa。將上述計算所得載荷和離心載荷加載到轉子上,完成其他設置之后即可進行迭代求解。

2.3 轉子葉片強度分析

轉子葉片以工作轉速在80℃的風粉氣流中旋轉時,最大應力出現在葉片根部內側與轉子支架接觸的部位,最大值為3.195 MPa,最大應變值也出現在這一部位,其值為1.326×10-5mm/mm。在葉片與轉子支架接觸的部位,應力值和應變值都比較大,因此在對葉片與轉子支架進行焊接連接時要格外加強焊接部位的強度,防止因強度不足而發生焊縫開裂。

葉片上另外1個應力和應變都比較集中的位置是葉片上半部分的中間部位,在這個部位葉片的內側和外側應力和應變均比較大。在流場分析中提到較大煤粉粒子在這個部位比較集中,使得這個部位的受力情況更加復雜,因此在分離器運行和檢修時,這里是需要重點監測的部位。

3 葉片磨損分析

高速運動的煤粉粒子撞擊是旋轉煤粉分離器轉子葉片磨損的主要原因。根據以上對分離器內部流場的判斷可以推斷出轉子上部葉片的磨損要比下部更嚴重一些,因為轉子上部區域的煤粉濃度更大。結合轉子區域流場和沖蝕磨損理論,對轉子的磨損進行定量分析。

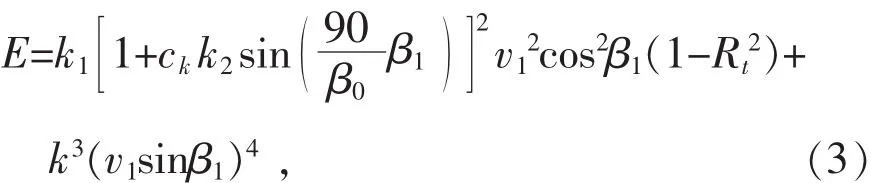

目前,針對材料沖蝕磨損現象進行分析描述的模型并不是很完善,各個模型均有其局限性和適用對象,比較適合計算分析流動煤粉粒子對金屬沖蝕情況的是由Grant和Tabakoff提出的磨損模型[4]:

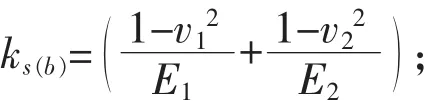

式中:E為單位質量碰撞顆粒的磨損質量;v1為顆粒的碰撞速度;β1為顆粒的碰撞角度;β0為材料的最大磨損角,對金屬材料而言β0=25°;Rt=1-0.0016v1sinβ1;ck為系數,當β1<3β0時,ck=1,當β1>3β0時,ck=0;k1,k2,k3為與材料有關的系數,對于不銹鋼,k1=105 051 01×10-6,k2=0.296 077,k3=5.0×10-12。

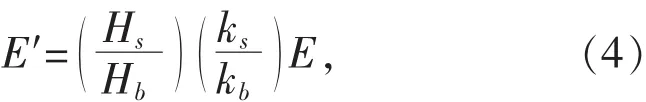

式(3)適合不銹鋼材料的葉片磨損計算,對于其他材料,式(3)必須進行修正。基于材料的耐磨性與其硬度和綜合彈性模量成正比,與磨損作用力成反比,因磨損力遠小于抗壓屈服極限,忽略抗壓磨損極限的影響,其他參數不變,式(3)修正為:

結合流場數據,計算可得出轉子葉輪在工作轉速時葉片上部的磨損速率為1.677 8×10-7kg/s,下部葉片的磨損速率為7.697 2×10-8kg/s,由此可見轉子上部煤粉粒子濃度較大使得上部葉片的磨損程度較下部更為嚴重。在粗粉分離器運行、檢修時,轉子上部葉片是監護和檢測的重點。

4 結論

應用UG NX軟件參數化建模技術建立了旋轉煤粉分離器轉子葉片的三維模型及有限元模型,在UG NX軟件高級仿真模塊下采用Nastran解算器對有限元模型進行計算求解,結合轉子區域流場對葉片內部應力進行應力分析;基于修正后的Grant&Tabakoff磨損模型結合分離器內部流場對葉片的磨損情況做了定量分析,可以得出如下結論:

(1)轉子葉片最大應力和最大應變均出現在葉片根部內側與轉子支架接觸處,其值大小分別為3.195 MPa和1.326×10-6mm/mm;葉片與轉子支架接觸的部位均是應力和應變比較大的部位,在對其進行焊接時應格外注意加強這些部位的強度;由于流場的作用,葉片上半部分的中間部位也是應力、應變比較大的部位。

(2)應用修正后的磨損模型結合流場數據對葉片上、下部分進行了定量計算,結果顯示葉片上部的金屬磨損速率為1.677 8×10-7kg/s,下部為7.6972×10-8kg/s,葉片上部的磨損速率更大,是運行、檢修時的重點監護部位。

[1]劉一凡.中速磨煤機粗粉分離器分離特性數值模擬[D].吉林:吉林大學,2008.

[2]金棟平,胡海巖.碰撞振動與控制[M].北京:科學出版社,2005.

[3]袁一.化學工程師手冊[M].北京:機械工業出版社,2000.

[4]TABAKOFF W,KOTWAL R,HAMED A.Erosion study of different material affected by coal ash particles[J].Wear, 1979,52(1):161-173.

[5]沈春根,王貴成.UG NX7.0有限元分析入門與實例精講[M].北京:機械工業出版社,2011.

[6]童水光,盧超.基于UG的透平壓縮機轉子葉輪的有限元分析[J].機械制造,2009,47(5):10-12.

[7]王加鋒,王樹林.旋葉式壓縮機轉子的有限元模態分析[J].機械設計,2009,26(1):68-70.

[8]李詩卓,董祥林.材料的沖蝕磨損與微動磨損[M].北京:機械工業出版社,1984.

(本文編輯:陸瑩)

Analysis on Rotor Blade Stress and Abrasion of Pulverized Coal Classifier

DONG Biao

(Zhejiang Datang Wushashan Power Generation Co.,Ltd.,Ningbo Zhejiang 315722,China)

In the light of the importance of rotor blade of rotary pulverized coal classifier and its harsh operating environment,the paper investigates stress distribution of its rotor blade and the abrasion degree.3D model and finite element model of rotor blade is built by UG NX.Load of the rotor in working speed is determined through flow field in the classifier and solved by solver Nastran in UG NX.Therefrom,stress distribution of rotor blade is concluded.In accordance with abrasion theory and flow field of rotor,the paper analyzes abrasion rate of the blade;it points out that the abrasion rate of the upper part is greater than that of the lower part and is the key part of monitoring during operation and maintenance.

rotary type pulverized coal classifier;rotor blade;finite element;stress;abrasion

TK223.25

B

1007-1881(2015)01-0044-04

2014-06-03

董標(1986),男,助理工程師,從事發電廠熱力機械運行穩定性研究。