φ80 十輥圓鋼矯直機組的結構特點

陳 燦,趙西韓,馬 強,劉 磊,王仕杰,周文浩,賈尚武,趙軍濤

(中國重型機械研究院股份公司,陜西 西安,710032)

0 前言

七輥矯直機一直是中國重型機械研究院股份公司在棒材矯直機領域的拳頭產品,贏得了用戶的良好口碑。在棒材矯直機領域,特別是大規格的圓鋼矯直占有很大的市場份額。隨著工業的不斷發展,對圓鋼直線度和矯直機工作效率兩方面都提出了更高的要求。雖然二輥矯直機的矯直精度較高,但是存在矯直速度較慢,對來料的原始彎曲度要求更高,導板損耗量大等缺點。因此需要一種新型的矯直機,既能滿足更高的矯直精度要求,同時又能獲得更快的矯直速度。因此,中重院在七輥矯直機和二輥矯直機的基礎上,研究開發了φ80 十輥圓鋼矯直機。此矯直機的矯直范圍為φ20~φ80 mm,矯直速度最高可達2 m/s,圓鋼矯直后直線度可達0.5 mm/m。與七輥矯直機相比,十輥矯直機最大的特點是圓鋼在矯直過程中經過兩次大反彎,矯直過后的圓鋼直線度更好(七輥矯直機的矯直精度一般為1 mm/m),表面效果更為優良。與兩輥矯直機相比,矯直速度更高,同時對圓鋼的原始彎曲度要求低。此十輥矯直機組在七輥和兩輥矯直機的基礎上,獲得了矯直精度和矯直速度的完美統一,因而具有更大的優勢,目前在韶關鋼鐵廠已經投入生產有一年半的時間,贏得了客戶的一致好評。

1 矯直機組成及有限元分析

本矯直機組包括前部送料系統,主機和后部出料系統三大部分。

1.1 前部送料系統

前部送料系統由上料臺架、上料機構、擺動升降輸入輥道、彈性入口導衛等部分組成。圓鋼通過輸送鏈條送到一定位置,由上料機構每次將一根棒料撥到擺動升降輸入輥道上,由輥道將棒料經彈性入口導衛送入主機進行矯直。棒料進入主機后,升降輸入輥道會落下處于C 型保護環之下,防止高速旋轉的圓鋼對輸入輥道甩擊造成的損害。同時圓鋼的旋轉造成的強烈甩尾也是在C 型保護環之中,避免對設備和操作人員造成損害。彈性入口導衛為彈簧柔性導衛,具有減震功能,導衛機構由彈簧支撐固定,在矯直過程中可隨圓鋼甩尾而柔性擺動,防止圓鋼的劃傷及導衛板的過度磨損[1]。

1.2 主機

(1)主機的組成。矯直機主機主要由上橫梁、下橫梁、矯直輥、立柱等組成,如圖1 所示。該主機有前3 后4 共7 根立柱,與支承套、螺母、上下橫梁形成預應力機架,提高機架的剛性及矯直過程的穩定性。設備采用嵌入式預應力機架,可顯著提高機架的整體穩定[2-3]。同時矯直機前中間立柱為活動立柱,可以方便地從矯直機正面拆卸,以滿足快速換輥的需求[4]。

圖1 十輥矯直機主機結構形式Fig.1 The structure of ten-rollers straightener main body

(2)上橫梁有限元分析。十輥矯直機的上下橫梁鑄焊件結構,中心部分為鑄件,周圍部分鋼板焊接。為了保證其滿足矯直要求,在設計時,考慮到上下橫梁結構相似,我們只選取矯直機的上橫梁進行強度、剛度有限元優化計算分析[5-6]。

將上橫梁主體模型簡化后,上橫梁主體所受載荷為:

(1)五主缸孔上方臺面周圍40 個小螺栓孔上均勻載荷力。

(2)設置材料密度參數及重力加速度G 后所產生的自重力。

根據實際工作功率,并考慮適當安全系數后,提出需施加的載荷值:

在五主缸孔上方臺面周圍40 個小螺栓孔上均勻施加載荷力。在每個主缸孔施加1000 kN 載荷(實際矯直力為500 kN,此處施加1000 kN,增加其安全系數)。上橫梁主體所受約束設定在圍繞箱體的七個大螺柱孔周圍圓環面,在主體模型上模擬了貫穿螺柱。螺柱螺帽模型以實際尺寸做出,在以兩倍矯直力為計算條件下,得到的最大位移為0.6 mm,最大應力為68 MPa,均在安全范圍內。故其可靠性得到保證[7]。分析結果如圖2 所示。

1.3 后臺

后臺送料系統由出料保護套、出料輸送輥道、對齊擋板、出料臺架等部分組成。圓鋼矯直后,由出料輸送輥道送到對齊擋板自動對齊,然后可以往兩側出料。一次為收集料筐,料筐收集一定數量的圓鋼后打捆運走。另一側為斜篦式的臺架,臺架上有擋料機構,將圓鋼擋住在斜篦上時,可以方便對圓鋼的直線度進行檢測。

2 結構特點

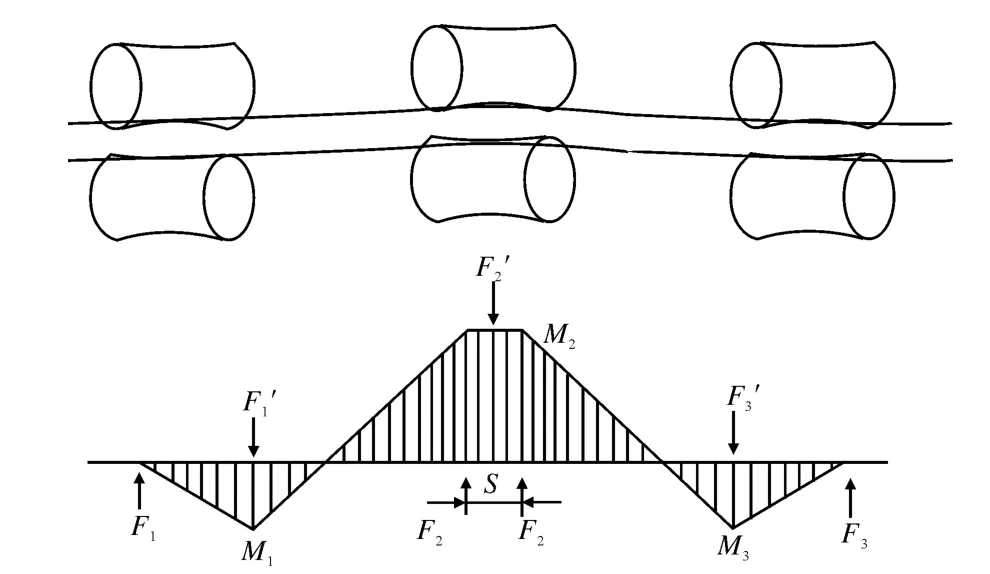

(1)輥型布置與特點。將十輥矯直機和七輥矯直機的輥系布置進行對比分析。七輥布置為2-2-2-1,如圖3 所示,起矯直作用的主要是第二對輥,2 號下輥抬起,對圓鋼施加反彎量。尾輥主要起托鋼作用,矯直作用不大(因此圖中未畫出)。圖3 中S 區域為等彎矩區,當等彎矩區的長度大于一個螺旋導程時,滿足圓鋼全方位矯直的基本條件。矯直過程中只有一次大反彎,即一個等彎矩區,變形量較大,同時殘余應力相應較大[8-9]。

圖2 十輥矯直機上橫梁應力分析結果Fig.2 The analysis result of ten-rollers straightener upper beam

圖3 七輥矯直機輥系布置ig.3 The rollers arrangement of seven-rollers straightener

本矯直機的矯直輥系為十輥布置型式(2-2-2-2-2),如圖4 所示。第1、3、5 對輥由電機通過在第二對輥矯直后,同樣存在殘余應力。但經過第四對輥可以再進行一次彎曲,可以減小殘余應力。同時由于有兩次彎曲,兩個反彎量相應減小也可以達到矯直的目的,有利于改善圓鋼的機械性能。矯直過程中吸收七輥所采用的復合輥系設置。與七輥相比,取消了尾輥,增加了一對主動輥和從動輥。因而比七輥矯直機多了一次大反彎,對不易一次矯直屈服強度較高的軸承鋼,彈簧鋼具有更好的矯直效果,能夠保證一次矯直。同時可以獲得更好的表面效果。

圖4 十輥矯直機輥系布置圖Fig.4 The rollers arrangement of ten-rollers straightener

為進一步提高矯直機的矯直精度,十輥矯直機采用了準雙曲線結合深淺凹凸型曲線的復合輥系,吸收兩輥矯直機輥型曲線的一些特點。第1、3、5 對輥采用雙曲線輥型,采用電機驅動。2、4 對輥采用深淺凹凸輥型,端部裝有液壓馬達,棒材咬入前矯直輥由液壓馬達驅動,咬入后液壓馬達泄壓隨動。深淺凹凸輥型體現了二輥矯直機的優點,在輥數不增加的情況下,提高反彎次數,減少反彎節距,解決了頭尾矯直盲區的問題,為提高矯直精度提供了可靠保證,并達到了良好的效果。經過優化設計的矯直輥系可滿足全部規格圓鋼的矯直要求,使矯直機的矯直精度最后能達到0.5 mm/m。

(2)恒壓對輥壓緊。在矯直過程中,為了既保證對圓鋼施加的壓力,又可保護機械設備不受損壞,采用恒壓對輥壓緊原理,變剛性機架為柔性機架。矯直輥動態壓緊旋轉前進的圓鋼,在提供足夠矯直力的同時,由于增加了圓鋼的反彎變形區域而極大的提高了矯直效果[10]。由于圓鋼是旋轉反彎,從而使圓鋼各個方向的彎曲都達到了良好的矯直效果。動態壓緊下的工作原理又可降低對圓鋼原始尺寸公差的要求,并降低了對孔型調整精度的要求,使孔型調整更加方便。此設計降低了對圓鋼的彎曲度、橢圓度以及原始尺寸公差的要求,保證圓鋼的順利咬入和矯直。

(3)液壓馬達預旋轉機構。傳統的矯直機設計中,中間一對輥為從動輥,由主動輥夾緊圓鋼往前送帶動從動輥旋轉。當矯直速度較快,同時矯直圓鋼的直徑較小時,從動輥被圓鋼帶動從速度為0 加速到與圓鋼前進速度匹配是很困難的。當無法快速到達矯直速度時,可能會發生圓鋼與矯直輥的相對滑動或者無法被咬入被動輥內。為了解決這一情況,在被動輥端部設置液壓馬達預旋轉機構,同時在矯直機主機前后設有光電檢測開關。在其咬入前,液壓馬達預先驅動輥體旋轉達到一定的速度。當光電檢測開關檢測到主機咬入圓鋼后,液壓馬達自動泄壓,從動輥隨動。從動輥在圓鋼咬入前有一定初速度的情況下能保證高速前進的圓鋼順利咬入中間輥,也不會造成相對滑動的情況。有效提高了矯直速度,最快速度能達到2 m/s,大大提高了矯直效率。

3 結論

(1)為滿足不斷提升的市場需要,在七輥和兩輥矯直機的基礎上研究開發了φ80 十輥圓鋼矯直機組,此矯直機的矯直范圍為φ20~φ80 mm。矯直速度和矯直精度都得到了很大提升,矯直速度最高可達2 m/s,圓鋼矯直后直線度可達0.5 mm/m。

(2)設計開發過程中對矯直機上橫梁進行強度有限元分析,在以兩倍矯直力為計算條件下,得到的最大位移為0.6 mm,最大應力為68 MPa,均在安全范圍內。

(3)本矯直機輥系采用2-2-2-2-2 布置,比七輥多一次大反彎;同時吸收兩輥的輥型特點,2、4 對輥采取深淺凹凸輥型。

(4)矯直機采用恒壓對輥壓緊,對來料的橢圓度、彎曲度和原始尺寸公差要求降低,方便圓鋼的快速咬入。

(5)矯直機2、4 對輥設有液壓馬達預旋轉機構,在圓鋼咬入前為2、4 對輥提供一定的初速度,大大提高矯直機的矯直速度。

[1]濮良貴.紀名剛.機械設計[M].北京:高等教育出版社,2006.

[2]黃慶學.軋鋼機械設計[M].北京:冶金工業出版社,2007.

[3]王海文.軋鋼機械設計[M].北京:機械工業出版社,1983.

[4]馬強.大規格多輥棒材矯直機活動立柱的應用[J].山西冶金,2010,6(128):29-30.

[5]王新敏.ANSYS 結構分析單元與應用[M].北京:人民交通出版社,2011.

[6]蘇榮華 工程結構分析-ANSYS 應用[M].沈陽:東北大學出版社,2012.

[7]劉鴻文.材料力學[M].北京:高等教育出版社,2004.

[8]崔甫.矯直原理與矯直機械(第二版)[M].北京:冶金工業出版社,2005.

[9]徐芝綸.彈性力學[M].北京:人民教育出版社,1982.

[10]趙西韓.可變恒壓動態矯直技術與應用[J].重型機械,2006,(Z1):34-36.