熱鍍鋅機組糾偏設備的改進

高聰敏,劉忠寶,靳恩輝,俞洪杰,馮 沙,孫亞波

(1.中國重型機械研究院股份公司,陜西 西安,710032)

0 前言

現代化帶鋼連續熱鍍鋅作業線中,帶鋼全長數千米,要保證機組高效率作業,讓帶鋼對中運行不跑偏是非常關鍵的問題[1]。帶材跑偏不僅會造成帶材缺陷、減少成材率,而且還會影響機組的生產能力,甚至對設備造成損害。糾偏設備是為了使高速運行的帶鋼中心與機組的中心線相重合,以保證鋼帶的正常運行,最終獲得良好的產品。因此在機組中要設置許多糾偏設備對鋼帶隨時糾偏[2]。結合中國重型機械研究院股份公司多年來所設計的糾偏設備的應用情況進行分析,指出某鍍鋅機組中糾偏設備的應用缺陷并改進。

1 帶鋼跑偏原因及糾偏措施分析

1.1 跑偏原因

鍍鋅機組中,帶鋼在輥子上運行引起跑偏的原因復雜,且具有隨機性。影響跑偏的原因很多,結合生產實踐歸納起來主要有以下幾個方面[1-12]:

來料帶鋼自身的板形缺陷,帶鋼在軋制過程中形成的鐮刀彎或邊浪,會破壞帶鋼表面張力的均勻分布而造成跑偏;輥子制造成錐形或生產線長期運行單邊磨損成錐形,張力分布不均引起跑偏;安裝時參與聯動的輥子與機組中心線不垂直,帶鋼總是要與輥子成直角的趨勢產生跑偏;夾送輥或帶有壓輥的張力輥等,帶鋼通過上述設備時,所受壓力不均,會使帶鋼向壓力小、開口度大的一側跑偏;軸承的磨損及軸承座松動,導致輥子沿垂直于機組中心線方向竄動引起跑偏;輥面質量影響,輥子表面粗糙度不一致,帶有紋理的輥子(鋅鍋沉沒輥,冷卻水淬輥)都會造成帶鋼跑偏;帶鋼張力波動、張力偏小、失張等都會引起帶鋼跑偏。

1.2 糾偏措施

由分析可知,跑偏是客觀存在的,不可避免。因此在實際生產中,應采取措施盡量減少帶材跑偏,使跑偏量控制在允許范圍內,滿足生產工藝要求。熱鍍鋅機組主要采用以下措施進行糾偏:

設計時考慮原料的板形缺陷,按照技術方案購買符合要求的原料;活套段和退火爐段自由帶鋼較長,輥子設計成鼓形凸度或雙錐形凸度,使其自身具有一定糾偏作用;生產線輥子生產一端時間造成的錐形情況,要把輥子進行對調或者進行修磨;安裝時要保證輥子與機組中心線垂直精度為0.05 mm/m,同時要求輥子的水平精度0.05 mm/m;調整夾送輥和帶有壓輥的張力輥輥縫,及調整節流閥大小使得帶材通過夾送輥和張力輥時,所受壓力均勻;定期維護檢查軸承及軸承座并及時更換,避免軸承及軸承座損壞造成跑偏;設備出廠時仔細檢驗設備,保證輥子粗糙度,對于帶有紋理的輥子及時清理及修磨;調整工控參數及生產工藝參數,減小張力波動;根據不同機組要求,在機組中布置糾偏設備。

2 糾偏設備的應用

熱鍍鋅機組向大型、高產能化發展,糾偏設備在機組中的應用越來越普遍,且糾偏設備的布置位置對連續性生產機組也很重要。

2.1 機組工藝布置

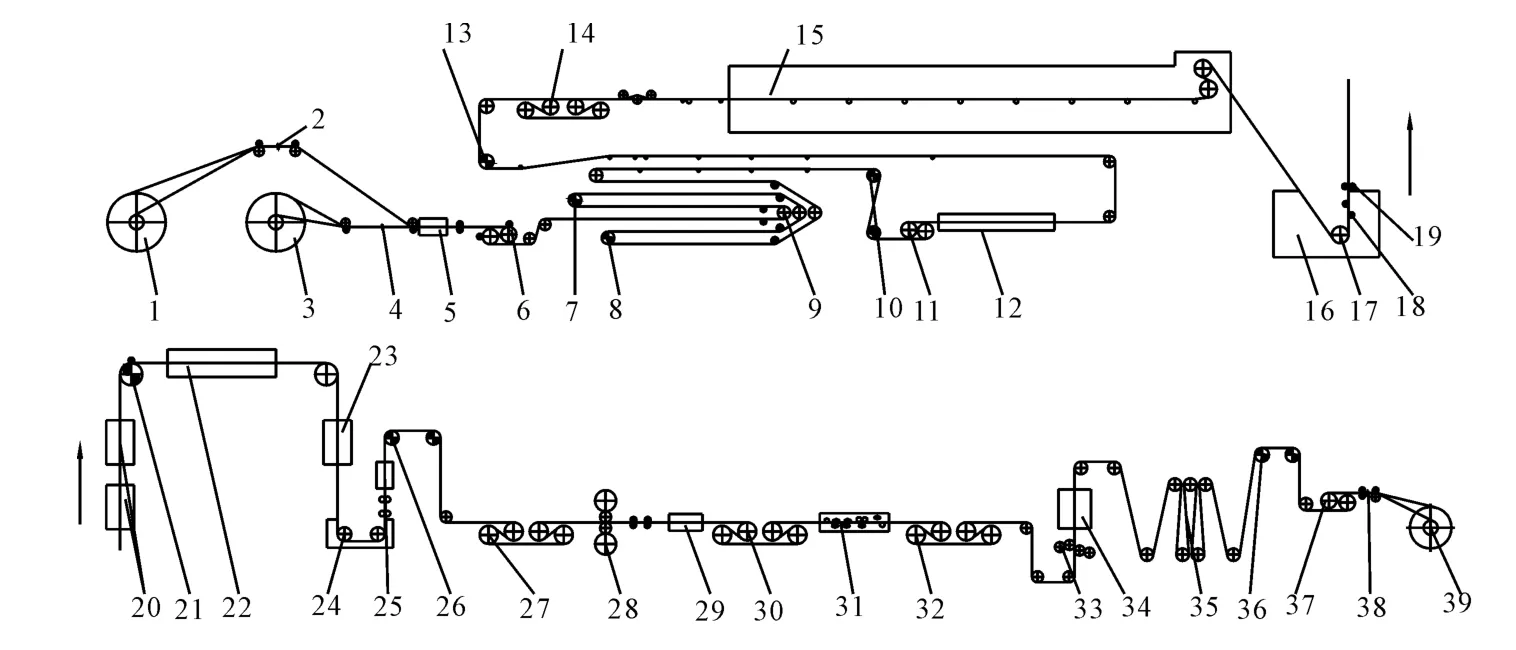

該熱鍍鋅機組工藝布置圖如圖1 所示。

圖1 機組工藝布置圖Fig.1 Layout of hot dipping unit process

2.2 糾偏設備的應用

本機組共布置了7 套糾偏設備,對各段帶材進行糾偏控制。1#糾偏輥、2#糾偏輥、4#糾偏輥為單輥機構,屬于比例積分型糾偏輥;3#糾偏輥、6#糾偏輥、7#糾偏輥為雙輥機構,屬于比例型糾偏輥;高塔夾送糾偏輥為單輥立式機構,屬于比例積分型糾偏輥。

高速生產機組入口活套套量大,自由端帶材長,懸垂度大容易引起跑偏,為保證活套內帶材不跑偏布置1#糾偏輥和2#糾偏輥;清洗段在擠干輥和刷輥作用下易跑偏,必須保證進入清洗段之前帶材處于機組中心線,所以在清洗段前面布置3#糾偏輥;退火爐是鍍鋅機組的關鍵設備,防止爐內跑偏引起斷帶是鍍鋅從業人員必須考慮的問題,因此在退火爐前布置4#糾偏輥;帶材經過鋅鍋到高塔轉向輥需要進行風冷,帶材自由端較長,且在風機大量空氣吹拂下容易跑偏,布置高塔夾送糾偏輥;經過水淬的帶鋼要進入光整、拉矯、鈍化、出口活套,為保證光整、拉矯、鈍化、出口活套段帶材處在機組中心線不跑偏,在光整段前面布置6#糾偏輥。出口活套后布置7#糾偏輥目的是保證涂油、卷取時帶材不跑偏。

3 理論分析與改進

調試期間發現出口活套與清洗段之間3#糾偏輥處有跑偏現象:入口活套充套到30%時,3#糾偏輥入口帶材基本不跑偏,經過糾偏輥后,帶材處于機組中心線;入口活套充套到大于50%時3#糾偏輥入口處帶材跑偏,經過糾偏輥后帶材跑偏嚴重,帶材無法進入清洗段,無法連續高速生產。

3.1 理論分析

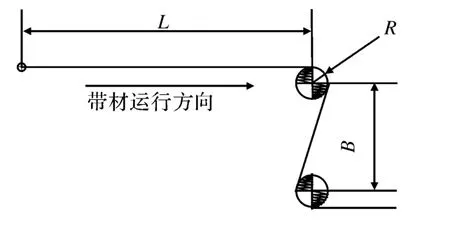

原設計3#糾偏輥為雙輥,采用帶固定偏轉中心的比例型糾偏輥。設計如圖2 所示。L=15000 mm;設計糾偏角度α=±3.15°根據糾偏輥結構計算糾偏量C;由C=(B +2R)sinα 得C=128.8 mm 滿足糾偏量要求的糾偏能力。調試時,入口活套套量少且固定位置不動,低速運行時基本可以正常運行;但是入口活套充/放套時,糾偏輥處帶材刮邊無法正常運行。

圖2 設計圖Fig.2 Design drawing of rectifying roller

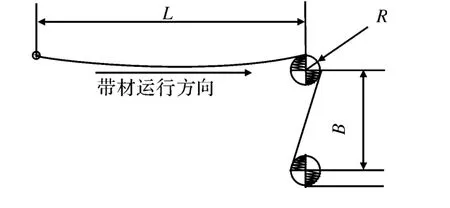

此比例型糾偏輥只能改善出口帶材偏移,不能改善入口帶材偏移。經過現場觀察,對糾偏輥入口帶材進行理論分析。根據帶厚、帶寬、張力等對不同規格糾偏輥入口帶材垂度進行計算,不同帶厚,帶寬條件下垂度計算值見表1;實際運行時就會出現圖3 所示的現象,兩個支撐點中間垂度最大,使得糾偏輥入口帶材和出口帶材不平行,帶材入口包角小于90°,帶材在糾偏輥輥面產生纏繞效應,產生與糾偏方向相反的作用力,當糾偏輥出口帶材跑偏,糾偏輥進行糾偏動作時,在與糾偏方向相反力的作用糾偏輥入口帶材嚴重跑偏。

圖3 實際圖Fig.3 Working drawing of rectifying roller

表1 垂度數值Tab.1 Sag calculate

3.2 改進方案

入口活套的出口到糾偏輥前帶材由托輥支撐,并沒有包角轉向或夾送功能。分析糾偏輥機構工作原理,比例積分型糾偏輥帶鋼與輥軸之間形成一定的角度起到積分調節功能,同時又能使帶鋼橫向移動起到比例調節功能。這種糾偏輥機構既能對出口帶材進行精確糾正,又可對進口帶材有一定糾正效果。將雙輥比例型糾偏輥改為單輥比例積分型糾偏輥和轉向輥組合,滿足工藝布置要求,如圖4 所示。

圖4 單輥糾偏圖ig.4 Single roller rectifying device

圖4 利用原設備雙輥糾偏輥進行改進。將原糾偏設備進行分割改造成一臺單輥糾偏輥和一臺轉向輥。既滿足了工藝布置要求,又降低了成本。按此方案改進后,經調試和后續生產驗證,機組在入口活套充套、放套過程中,糾偏設備起到很好的糾偏作用,保證了機組生產的連續性。

4 結論

中國重型機械研究院股份公司成功將某連續熱鍍鋅機組的原雙輥積分型糾偏改為單輥比例積分型糾偏和轉向輥,同時在單輥糾偏輥和轉向輥之間增加安全用防護欄;改造前套量大于50%時,充放套工藝過程帶材發生嚴重跑偏,導致生產無法正常連續運行,影響產品質量。改進后最大跑偏量降低,達到±15 mm,糾偏效果得以改善,滿足生產工藝要求。

[1]李九嶺.帶鋼連續熱鍍鋅(3 版)[M].北京:冶金工業出版社,2010(5).

[2]程浩.新編連續熱鍍鋅鋼板、鋼帶生產新工藝、新技術與其性能檢驗及缺陷分析實用手冊[M].北京:北方工業出版社,2007(5).

[3]李九嶺.帶鋼連續熱鍍鋅生產問答[M].北京:冶金工業出版社,2011(1).

[4]陳勇,李天石.帶鋼的糾偏控制[J].機床與液壓,2003(6):190-192.

[5]趙薇.連續鍍鋅生產線上的糾偏系統[J].南方鋼鐵,1997 (1):36-39.

[6]周國盈.帶鋼精整設備[M].北京:機械工業出版社,1982.

[7]唐英.帶鋼跑偏控制[J].重型機械科技,2007(9):4-6.

[8]王海峰,楊忠林.冷連軋帶鋼跑偏原因分析[J].軋鋼,2008(6):54-55.

[9]戴寶泉.帶鋼運動過程中對中糾偏原理研究與應用[J].冶金設備,2010(4):20-24.

[10]謝忠亮.帶鋼的“跑偏”及糾正[J].本溪冶金高等專科學校學報,2003(6):14-16.

[11]劉寧,王躍民.帶鋼糾偏系統(CPC)分析及應用[J].中國儀器儀表,2009(8):89-92.

[12]許震.酸洗機組3#CPC 糾偏對中裝置原理及功能優化[J].四川冶金,2002(4):45-47.