電噴摩托車氧傳感器溫度特性試驗研究

李星韻,劉昌文,楊延相,郗大光,張 平

(1.天津大學 內燃機燃燒學國家重點實驗室,天津300072;2.天津大學 內燃機研究所,天津300072;3.浙江福愛電子有限公司,浙江 杭州310018)

0 引 言

氧傳感器的反饋信號是電子控制單元(ECU)判斷發動機缸內混合氣稀濃狀態的重要依據,是閉環電控系統的重要一環。非加熱型開關式ZrO2氧傳感器具有能耗低、成本低廉、性能穩定[1~3]的特點,廣泛應用于摩托車電噴系統中。但其有一定的局限性:由于沒有加熱器,只能靠排氣溫度加熱[1,4],為了保證可靠的起燃時間,安裝位置不能離排氣口太遠,但在排氣口近端又可能因為排氣溫度太高而導致傳感器零部件過熱損壞,影響其性能與壽命。

對此,國內外的工作者們做了一些相關研究:Scheffe M等人[5]在氧傳感器排氣系統的數學模型中加入了溫度的分析,并通過試驗驗證了計算結果;張曉巖等人[6]對氧傳感器探頭部位的溫度場進行了CFD 分析;包俊江等人[4]對電噴摩托車排氣管上的三個典型位置與排氣溫度的關系進行了試驗研究,提出了一種氧傳感器安裝位置的選擇方案。以上研究定性地總結了氧傳感器排氣和探頭溫度隨安裝位置的變化趨勢,但沒有涉及傳感器其他部位的受熱狀態,改變排氣管安裝位置的方案不能保證傳感器所有零部件的降溫效果,同時存在起燃特性惡化的風險。一些研究者從非排氣管布置與優化本身結構的角度出發,比如:本田公司[7]提出的一種缸頭布置方案,加強了氧傳感器的散熱,但是存在安裝位置設計困難,通用性低的缺陷;李嬌等人[8]對氧傳感器進行多孔夾層的結構優化,改善了其熱震性,但工藝復雜、且只能用于片式傳感器。

對于摩托車電控系統,需要找到一種既能保證傳感器工作性能,又可以節約成本、易于實施、且泛用性高的過熱保護方案。

本文通過臺架試驗系統研究了氧傳感器在排氣管上的不同安裝位置對其起燃時間和關鍵部位工作溫度的影響,提出了一種加強傳感器散熱的方案(一種散熱片),并通過對比試驗驗證了該方案在實車上的應用效果。

1 試驗設計

本試驗所用摩托車氧傳感器為非加熱型管式ZrO2氧傳感器,主要分為兩部分內容:

1)氧傳感器起燃時間、零部件溫度特性與排氣管安裝位置關系的研究試驗;

2)采用所設計散熱方案前后的起燃時間與零部件工作溫度的對比試驗。

試驗在摩托車專用測試臺架上進行,測功機為MC100型30kW 摩托車底盤直流測功機,測溫設備為K 型熱電偶溫度采集卡,標定軟件為浙江福愛電子公司研發的FAI DATAVIEW 軟件。選用現實使用中三種常見代表性排量的FAI 電噴改裝摩托車進行試驗,參數見表1。

表1 試驗用摩托車參數Tab 1 Parameters of testing motorcycles

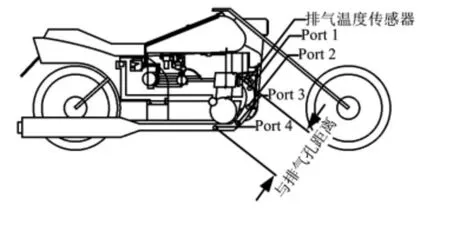

安裝位置的選擇要保證傳感器可以順利活性化,各個口之間溫度有一定的梯度變化,所以,其與排氣口距離不宜超過400 mm,并應盡量沿排氣管軸向均勻布置。此外,在排氣口附近安裝溫度傳感器來監控排氣溫度,安裝孔的布置見圖1 和表2。

圖1 安裝孔分布Fig 1 Distributions of mounting hole

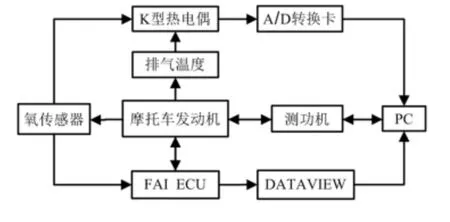

試驗系統的結構框圖見圖2,起燃時間的檢測通過FAI電子自主研發的標定軟件DATAVIEW 實現,它可以接收ECU 收到的氧傳感器信號并實時顯示。因為氧傳感器在試驗過程中溫度可能達到800 ℃以上,選用精度高、范圍大的K 型熱電偶,采集到的溫度通過A/D 轉換卡處理后在PC 上位機顯示與保存結果。

圖2 試驗系統結構Fig 2 Structure of testing system

2 起燃時間與溫度特性試驗

2.1 起燃時間試驗與結果分析

起燃時間是判斷氧傳感器性能優劣的重要參數之一,氧傳感器中的ZrO2要在溫度足夠高(一般350 ℃以上)時才能工作。如果起燃時間過長,發動機無法迅速進入閉環控制,會嚴重影響排放與經濟性[9]。發動機冷啟動后只進行怠速時,排氣溫升最慢,傳感器的活性化也最慢。所以,本文選用冷啟動怠速工況作為試驗工況。在試驗臺架上搭載有風機,每做完一組試驗,通過風冷方式使發動機的溫度冷卻到室溫后再進行下一組試驗。

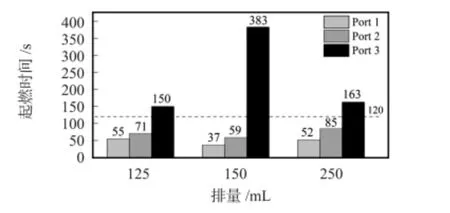

國三排放的FAI 電噴系統要求,氧傳感器起燃時間閾值即最長可用起燃時間為120 s,超過此時間則不能選用。

試驗測得的氧傳感器起燃特性結果見圖3。

圖3 起燃時間測試結果Fig 3 Testing results of light-off time

圖3 中,三種車型Port 3 的起燃時間均超過了所規定的閾值,對于150 mL 車,Port 4 距離排氣口更遠,所以,起燃時間會更長。可以看出,存在一個閾值(因車而異,如150 mL車為150 mm 左右,250 mL 車為230 mm 左右),當距離超過此值時,起燃時間將無法滿足正常要求,即排氣管上的可用安裝位置是有限的。

2.2 耐熱特性試驗與結果分析

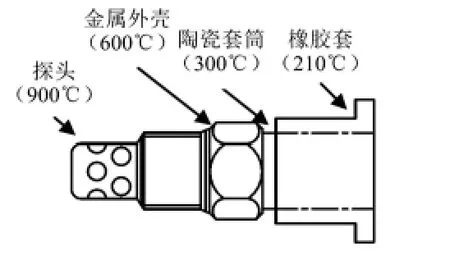

在氧傳感器的各個部件中,容易過熱損壞的部件有:鋯元件探頭、金屬外殼、陶瓷件等。這些部位是主要研究對象。本文選定的測溫部位與各部位溫度閾值如圖4 所示。

圖4 溫度測試部位示意圖Fig 4 Diagram of temperature testing position

在保證摩托車正常行駛的條件下,排氣溫度越高時傳感器受熱越嚴重,試驗選取了兩種排氣溫度較高的極限行駛模式,即高速行駛與高負載行駛兩種摩托車運行中兩種最常見、最具代表性的工況,具體運行條件如下:

1)公路路況行駛:50 km/h,五檔(約4 min)→節氣門全開全速行駛,五檔(約90 s)→怠速約2 ~3 min 至溫度基本穩定;

2)最大輸出功率(爬坡):保持最大輸出功率時轉速,二檔(約5 min)→怠速至溫度穩定。

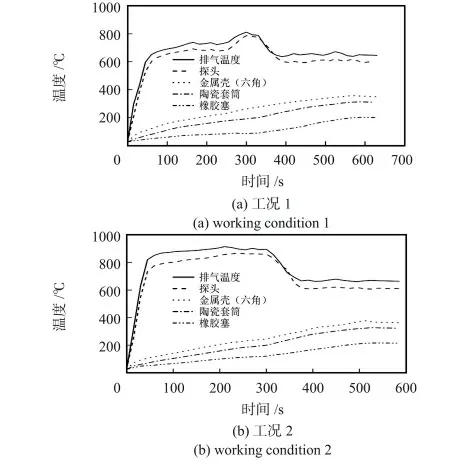

試驗時只研究起燃時間合格的Port 1 和Port 2 位置,分別對三種摩托車以上述兩種工況進行溫度測定試驗,其中250 mL 車Port1 的溫度變化趨勢見圖5。

圖5 250 mL Port 1 溫度測試結果Fig 5 Temperature testing result of 250 mL Port 1

可以看出,在兩種工況下探頭對排氣溫度變化的響應最快,在節氣門全開時達到最大值。這是因為其與排氣直接接觸,其他三個部位暴露在排氣管外部,由于傳熱的延遲在試驗過程中始終處于升溫狀態,在怠速過程中才達到最高值,工況2 排氣溫度更高,氧傳感器的受熱也更嚴重。另外兩種車也有類似的變化趨勢。各部件的最高溫度測定結果見圖6。

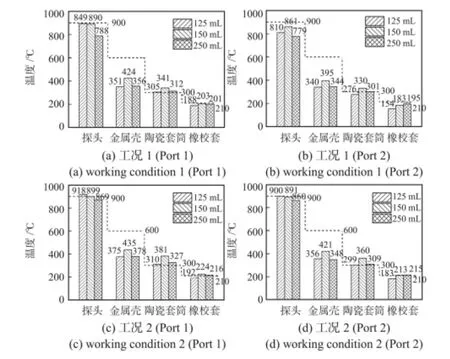

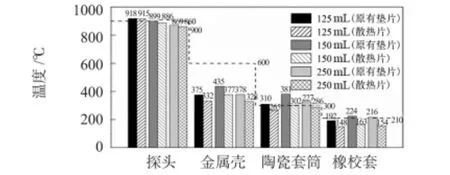

圖6 最高溫度測試結果Fig 6 Highest temperature testing result

圖6 中,由于金屬殼的材料本身耐熱性好,基本不存在過熱情況。探頭和橡膠套在正常行駛時,溫度基本在可用范圍之內,但是在極端路況(工況1 中節氣門全開時、工況2 整個過程)條件下,由于排氣溫度極高,安裝位置太近可能使溫度逼近甚至超過限定值,有損壞的可能性。陶瓷套筒在整個試驗傳感器在電噴摩托車排氣管上使用時有過熱損壞的風險。

3 優化方案與驗證試驗

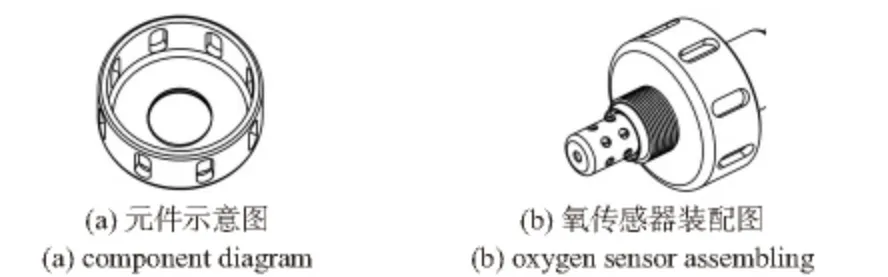

本文設計了一種散熱片,代替原有的密封墊片安裝在氧傳感器的螺紋處來加強散熱,可以避免結構材料和安裝位置的變動。如圖7(a)所示,為了保證氧傳感器的探頭在排氣管中能與排氣充分接觸,設計散熱片厚度為2 mm,與氧傳感器原有墊片厚度相同;內徑為M12×1.25 的螺紋;同時為了保證便于使用套筒扳手進行拆卸,并滿足排氣管安裝空間的需求,設計散熱片外徑為28 mm,壁厚2 mm;為兼顧散熱效果與機械強度,沿周向均勻布置8 個散熱槽;裝配如圖7(b)所示。使用時該防熱罩的整體裸露在排氣管外部,與金屬外殼接觸,根據溫度試驗的結果推測其溫度不會超過500 ℃,所以,材料采用散熱效果較好,且熔點高于500 ℃的鋁合金。

圖7 散熱片三維圖Fig 7 Three-dimensional view of cooling fin

為了驗證其效果,使用散熱片在相同條件下進行工況1 與工況2 的溫度測試試驗。

圖8 顯示的是受熱情況最嚴重的工況2 Port 1 試驗結果,因為探頭處在排氣管內部,散熱片的作用并不明顯,溫降小于10 ℃。但是剩下三個部位平均有50 ~60 ℃的溫降,尤其是陶瓷套筒,最高達到79 ℃的溫降,對于125 mL 車輛,在Port1 處使用散熱片以后探頭溫度依然存在超標風險,但在Port 2 安裝即可滿足要求,而對于另兩種車型,使用散熱片在所研究安裝位置均可使最高溫度達到閾值以下。三種車使用散熱片后,位于Port 2 的起燃時間分別為77,64,92 s,與原傳感器測試結果相近。可知,散熱片對該傳感器外露部分的散熱作用很明顯,對起燃特性影響微小,基本實現了防止氧傳感器過熱損壞的功能。

圖8 工況2 Port 1 試驗對比結果Fig 8 Testing comparison result of working condition 2 port 1

4 結 論

起燃時間和工作溫度是影響氧傳感器工作性能與壽命的兩大重要因素。試驗結果表明:

1)排氣口距離越遠,起燃時間越長,安裝位置超過一定距離將無法滿足工作要求;

2)距離排氣口越近,各部件工作溫度呈上升趨勢,距離排氣口太近,則部件(尤其是陶瓷件)可能由于過熱而損壞;

3)設計了一種散熱片,無需改變傳感器結構與安裝位置,通過試驗證明了其在保證起燃時間的前提下,可以抑制氧傳感器的過熱現象。

[1] 夏朝陽,盧旭晨,閻 巖,等.保護層對汽車尾氣氧傳感器響應特性影響[J].傳感器與微系統,2011,30(8):25-27.

[2] Roberto G,Herbert L.Individual cylinder fuel control application with a switching oxygen sensor[C]∥19th SAE Brazil International Congress and Exhibition,St.Paul,Brazil:Society of Automotive Engineers,2010:28.

[3] Riegel J,Neumann H.Exhaust gas sensor for automotive emission control[J].Solid State Ionics,2002,15(2):783-800.

[4] 包俊江,楊延相,金中國,等.閉環控制電噴摩托車氧傳感器安裝布置的研究[J].小型內燃機與摩托車,2003,32(6):35-38.

[5] Marcus S,Thomas M,Sascha K.Numerical modeling of the dynamic transport of multi-component exhaust gases in oxygen sensors[C]∥2007 SAE World Congress,Detroit,Michigan,USA:Society of Automotive Engineers,2007:931.

[6] 張曉巖,肖建中.基于ANSYS 套管式氧傳感器的結構優化設計[J].傳感器與微系統,2010,29(9):110-112.

[7] 本田技研工業株式會社.內燃機氣缸蓋的排氣傳感器的安裝結構:中國,1536213A[P].2004—10—13.

[8] 李 嬌,李素芳,黃娟萍,等.氧傳感器熱震性能和機械強度的改善研究[J].傳感技術學報,2013,26(6):785-789.

[9] Friedrich R,Hartmut S.Method and apparatus for correcting sensor output signal:US,4140085[P].1979—02—20.