基于線彈性斷裂力學的注塑機拉桿組件的微裂紋穩定要素的研究及應用(下)

張友根,曹亮

(寧波海達塑料機械有限公司,浙江 寧波 315200)

基于線彈性斷裂力學的注塑機拉桿組件的微裂紋穩定要素的

研究及應用(下)

張友根,曹亮

(寧波海達塑料機械有限公司,浙江 寧波 315200)

基于線彈性斷裂力學的微裂紋理論,分析了注塑機拉桿組件的微裂紋穩定要素與斷裂之間的關聯。糾正了傳統的拉桿組件非對稱循環的運動力學的特性的觀點,首次提出了拉桿組件脈動循環的彈性力學的運動特性的新觀點,為科學運用微裂紋穩定的應力強度因子理論奠定了理論基礎。創建了微裂紋穩定的應力強度因子的判據理論,解釋了拉桿斷裂的力學因素,提供了卸載性能的微裂紋穩定的理論設計依據。結合實例,提出了微裂紋穩定的可靠性安全系數均值、承載能力的綜合系數、脈動循環屈服強度等三個要素的工業設計理論及應用原則, 提出了微裂紋穩定的卸載段直徑、螺紋段底徑及拉桿螺母的設計理論及確定原則。研究了線彈性斷裂力學要素與彈性力學性能之間、與質量控制之間的關聯,探索提高微裂紋穩定的質量要素研發方向。運用創新的拉桿組件的線彈性斷裂力學要素的工業設計理論,分析了斷裂失效實例,進一步說明線彈性斷裂力學要素的微裂紋失穩的研究有助于預測和防止拉桿組件的斷裂現象的發生。

注塑機;拉桿組件;線彈性斷裂力學;研究;應用

4.2.3.3 拉桿固定端的螺紋段的線彈性斷裂力學的微裂紋穩定的直徑設計及應力強度因子校核的舉例

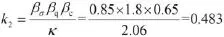

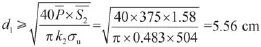

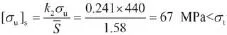

例1的拉桿螺紋,表面精車Ra1.6 μm,由表2,粗糙度的表面質量系數為βσ=0.85;螺紋滾壓,由表3,高應力集中的螺紋滾壓強化系數取中間值βq=1.8;螺紋底徑估算5~6.5 cm,由圖6,尺寸系數βc=0.65。

公制螺紋理論應力系數α=2.06,材料敏感系數q=1,由式(46),有效應力系數:

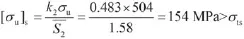

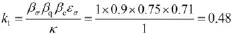

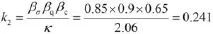

κ=1+q(α-1)=1+1×(2.06-1)=2.06由式(50),承載能力綜合系數k2:

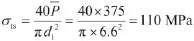

根據計算及拉桿的具體參數,在螺紋自鎖性能、拉桿結構容許條件下,盡可能增大螺紋底徑,有利于降低應力強度因子,根據螺距4,取:固定端的三角螺紋為M70×4,d1=6.6 cm;調模端的梯形螺紋Tr70×4,d1=6.6 cm。

由式(13),螺紋段的抗拉應力極限:

由式(11),螺紋段的許用脈動循環抗拉強度及自身應力強度因子的判據:

符合式(8)的判據,螺紋段不會發生微裂紋失穩,能在正常的彈性范圍內運行。

4.2.4 拉桿固定端的線彈性斷裂力學的微裂紋穩定的卸載性能的校核實例及卸載段直徑的最終值

根據3.1.2的應力強度因子的微裂紋穩定的卸載性能判據原則及式(9)的判據公式,分析例1的卸載性能。

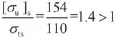

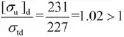

螺紋段的應力強度因子的許用脈動循環屈服強度極限與抗拉應力極限之比:

卸載段的應力強度因子的許用脈動循環屈服強度極限與抗拉應力極限之比:

卸載性能判據。根據上述計算作對比分析:

符合式(9)卸載性能判據,螺紋段不會發生微裂紋失穩而斷裂現象,運行實際也證明了這一判據理論的科學性。

線彈性斷裂力學的微裂紋穩定的卸載性能決定卸載段直徑的最終值。根據上述判據,卸載段A的直徑為4.6 cm,達到拉桿固定端的微裂紋穩定的卸載性能要求。

4.3 卸載段B的線彈性斷裂力學的微裂紋穩定要素的應用技術的設計研究

卸載段B的功能不同于卸載段A的卸載功能。由圖2,頭板和二板的四個拉桿孔的位置度、二模板自身的模具安裝面的平面度、中心高以及肘桿的尺寸等存在誤差,累積到兩模具安裝面之間的平行度,負載工況下,反映到四根之間延伸量不一致、拉桿存在不同大小的偏心受力。卸載段B的作用就是彌補/減小這些因素導致的兩模具安裝面之間的平行度誤差。所以卸載段B的應力是抗拉和抗剪兩者組合的復合應力。

4.3.1 卸載段B的線彈性彈性力學的微裂紋穩定的性能分析

根據表1的無卸載段B的拉桿負載應變測試值,拉桿偏心負載差為6%~18%,說明卸載段B的負載應力應低于拉桿主體段負載應力的20%,同時自身的負載應力必須符合應力強度因子的判據,才能在微裂紋穩定情況下可靠地運行。

4.3.2 卸載段B的直徑

根據4.3.1節的分析,卸載段B的負載應力低于拉桿主體段負載應力的20%,也可以作這樣的理解:卸載段B的許用脈動循環強度極限為拉桿主體段直徑的80%,根據此原則設計直徑。

卸載段B與卸載段A的Y、a及安全系數均值、承載能力的綜合系數相同。

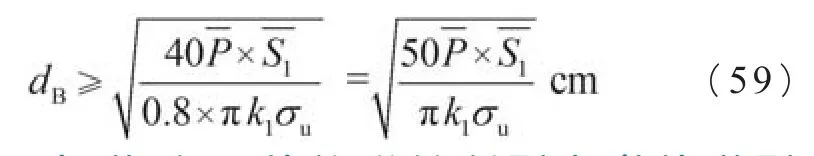

卸載段B的直徑極限dB:

4.3.2 卸載端B的線彈性斷裂力學的微裂紋穩定的卸載性能的直徑設計及應力強度因子的校核

例1中,由式(59),卸載段B的直徑極限:

根據負載的波動實際,卸載段B的直徑取5 cm。

卸載段B的負載應力及自身應力強度因子的判據:

卸載段B的應力強度因子的許用脈動循環屈服強度極限與抗拉應力極限之比:

拉桿主體段的應力強度因子的許用脈動循環屈服強度極限與抗拉應力極限之比:

卸載性能判據。卸載段B與拉桿主體段的許用脈動循環屈服強度極限與抗拉應力極限的應力強度因子之比的判據:

符合式(6)、(9)的應力強度因子的判據原則,能在正常的彈性范圍內運行。

4.4 拉桿調模端的線彈性斷裂力學的微裂紋穩定要素的的應用技術的設計研究

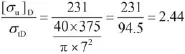

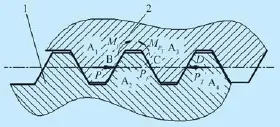

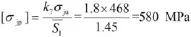

拉桿調模端包括卸載段C和調模螺紋段兩個部分,圖11為拉桿固定端的結構簡圖。

圖11 拉桿調模端的結構簡圖

4.4.1 拉桿調模端的受力分析及線彈性斷裂力學的微裂紋穩定的參數設計

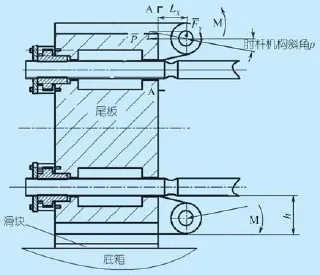

由圖12,拉桿與尾板的聯接分為定位和自由的兩個部分。由于肘桿機構的結構特點,尾板相對于頭板、二板,接近于剛性狀態。

由圖12,斜排列肘桿機構在鎖緊狀態下,肘桿與拉桿成40~80°的斜角ρ(圖14)。肘桿與尾板之間的鎖軸孔支點處,垂直方向的分力FY產生對支架的力矩M, A-A截面為剪切強度最大的截面。由于尾板剛度大,軸向分力FX不對拉桿產生力矩,上下對稱的分力共同推動尾板。

圖12 拉桿調模端的受力簡圖

根據以上對拉桿調模端的力學性能分析,調模螺紋和卸載段C的線彈性斷裂力學的微裂紋穩定的參數可等同于固定端。

4.5 拉桿卸載段的線彈性斷裂力學的微裂紋穩定要素的設計存在問題及研發方向

卸載段直徑小于螺紋底徑,提高承載能力關鍵是提高脈動循環屈服強度極限。承載能力的綜合系數是提高承載能力的關鍵。卸載段的表面粗糙度的加工普遍沒有采用拋光工藝,僅為精磨,而且粗糙度普遍達不到Ra0.4,兩者的表面質量系數相差10%~20%。在熱處理的技術要求上,一些設計者不了解調質硬度與強度之間的關聯,缺乏科學處理的理念。因此對卸載段的脈動循環屈服強度的設計,處于無知的隨意的自由發揮,達不到卸載螺紋段應力的要求。

消除應力集中源的設計。微裂紋擴張主要由尖端附近的應力場引起,消除卸載段的應力集中源,達到消除尖端應力,降低微裂紋的擴展能量。

卸載段的應力集中源主要反映在錐面與卸載段圓柱面的過渡圓(見圖9、圖11)。拉桿主體直徑D與卸載段A的直徑d之比大于1.1,過渡圓半徑r與卸載段直徑d之比大于1.5,可視為消除了應力集中源。卸載段斜角Φ范圍20~35°。卸載段與螺紋段的過渡直徑dL:

dL=d1-(0.5~1) mm

卸載段與螺紋段的過渡距離LS:

4.6 拉桿螺紋段的線彈性斷裂力學的微裂紋穩定要素的技術設計存在問題及研發要點

承載能力的綜合系數是拉桿螺紋的承載能力的核心要素。

表面處理維持應力強度因子在較低的水平,提高疲勞壽命。雖經高速切削后螺紋根部有圓角,但實際表面粗糙度較差,很容易形成應力集中的裂紋,運行一定周期后,螺紋根部的微裂紋就會產生塑性變形而塑性擴張,導致疲勞斷裂。

拉桿螺紋直徑確定后,強度主要取決于表面質量系數。表面強化處理是提高表面質量系數的首要工藝方法。線彈性斷裂力學認為,不論在疲勞應力或是在靜載下的介質作用,存在微裂紋的緩慢擴張速率都由裂紋尖端的應力強度因子的大小決定。表層壓應力使最大工作應力加上后,應力強度因子維持在較低的水平,甚至等于零(在合成應力為壓應力時)。所以,微裂紋即使存在,也是極緩慢地擴張或不擴張。表面強化工藝可造成這種壓應力層,導致更有效的提高構件的疲勞壽命。提高根部圓角的粗糙度及表面硬度,達到提高表面壓應力,降低微裂紋的擴展應力。如例1的拉桿調模端的螺紋根部未滾壓,承載能力的綜合系數僅為0.242,由式(53)計算,螺紋底徑應達到7.6 cm,拉桿機構設計上不容許。螺紋根部滾壓后,可把螺紋底徑降低到6.5 cm,符合拉桿的尺寸結構及微裂紋穩定的應力強度因子的要求。

4.7 拉桿螺母的線彈性斷裂力學的微裂紋穩定要素的的應用技術的設計研究

拉桿螺母材料多數為球墨鑄鐵。如熱處理達不到質量要求,材料晶粒不能得到有效的控制,較大微裂紋尺寸是不可免的,應力強度因子大,降低了疲勞壽命。微裂紋穩定的主要技術措施是提高鑄件的熱處理質量,達到晶粒細化,降低微裂紋尺寸,降低應力強度因子。

圖1懸浮式拉桿螺母斷裂失效現象是圓錐面首牙部位截面徑向斷裂,而調模螺母也為懸浮式,基本上沒有斷裂失效,說明拉桿螺母壁厚部分的脈動循環屈服拉伸強度不夠。

4.7.1 拉桿螺母副的螺牙受力分析[4]

常規緊固螺紋副的螺牙,首牙受力為37%。拉桿螺紋副的聯接不同于常規的緊固螺紋副,兩者之間僅為聯接,沒有常規螺紋副的主要作用于首道牙的10%的附加緊固力,類似于傳動螺紋副。首牙為22%,第二牙為17%,第三牙為16%,第四牙為13%,第五牙為11%,第八牙趨于0。

4.7.2 拉桿螺母微裂紋穩定的應力強度因子的卸載性能的判據

按3.1.1節,同一部件同一部位的微裂紋穩定的應力強度因子的卸載性能的判據。

4.7.2.1 拉桿螺母的脈動循環屈服強度

拉桿螺母在彈性力學范圍運行。

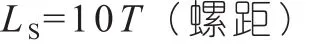

螺母第一道牙處的抗拉應力:

式中:

DS——螺桿螺母壁厚外極限;

D——拉桿螺母螺紋底徑。

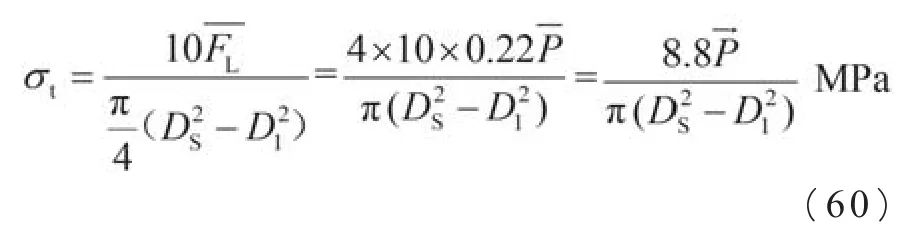

4.7.2.2 拉桿螺母許用脈動循環屈服強度極限

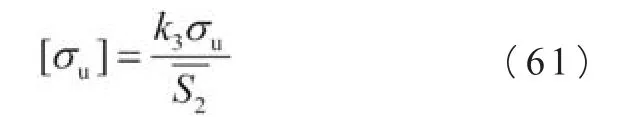

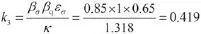

k3——螺母承載能力的綜合系數,包括:粗糙度的表面質量系數、強化方法的表面質量系數、尺寸系數、有效應力質量系數,根據式(46)原則:

4.7.3 螺紋嚙合圈數

注塑機拉桿螺紋副的力封閉的力學特性,螺母拉伸拉桿,同時拉桿產生彈性變形力拉伸螺母,螺母的兩端同時受力。螺紋嚙合受力為8個牙道,按此計算,螺母螺紋數為12~16較為適宜。

4.7.4 拉桿固定螺母微裂紋穩定要素的實例分析

例1中,拉桿固定螺母,QT500-7,HBS190,DS=8.5 cm,D1=7 cm。尺寸系數0.65;有效應力系數1.318。表面未作強化處理。

抗拉強度:σb=3.5×170=595 MPa

由式(43),QT500-7的脈動循環屈服極限:σu=0.394σb=0.394×595=234 MPa

由式(62),承載能力的綜合系數:

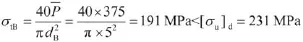

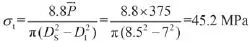

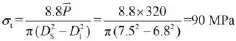

由式(60),拉桿螺母的拉伸應力:

由式(61)及式(8)的原理,固定螺母抗拉應力強度因子的校核:

校核說明,拉桿固定螺母的微裂紋穩定,不會發生微裂紋失穩而斷裂現象,實際也證明了理論分析的結論。

4.8 螺牙的線彈性斷裂力學的微裂紋穩定要素的的應用技術的設計研究

肘桿合模機構是一個內力封閉的力學性能機構,各運動副接觸之間拉力與壓縮力互相平衡,即大小相等、方向相反,形成一個內力封閉圈。

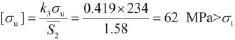

螺牙的兩側面受到拉、壓兩個力及方向相反的兩個力矩。圖13為螺牙的受力及彎矩的作用簡圖。以螺牙A2為例,鎖緊狀態下,拉桿螺紋的螺牙A2左側受到螺母螺牙A1的拉力P,同時拉桿螺紋螺牙A4在內力作用下,產生一個反作用力PT作用于螺母螺牙A3,A3螺牙在PT的作用下又作用于A2螺牙,由于螺紋副彈性模量不一致、軸向間隙等因數, 在力傳遞環節中產生力損耗,螺牙A2的兩側受力不一樣,產生力差,對螺牙A2產生彎矩。螺紋副的配合精度高,力傳遞效率高,拉和壓的力差小,同樣力矩差也減小,改善了螺牙的工況。實際中,為彌補四組螺紋副的加工誤差和裝配誤差,不得不擴大配合間隙,力差也相應擴大,但螺牙所受彎矩也加大,提高了疲勞破壞的概率。力差范圍在10%~25%。圖14為螺紋副軸向配合間隙0.15 mm的兩側面受力簡圖,首牙力矩差為22%,第二牙為17%,第三牙為16%,第四牙為13%,第五牙為11%,力矩差與力差逐步遞減。

圖13 拉桿螺紋副螺牙的受力及彎曲的作用簡圖

圖14 拉桿調模螺牙受力圖

4.8.1 螺牙的線彈性斷裂力學要素的彎曲強度要素的設計研究

根據上節對螺紋副的力學性能分析,首牙的受彎矩差最大,首牙為脈動循環彎曲剪切應力極限的設計研究對象。

4.8.1.1 螺牙的脈動循環彎曲剪切應力

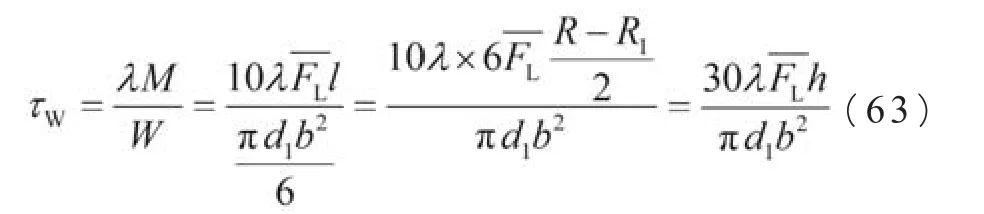

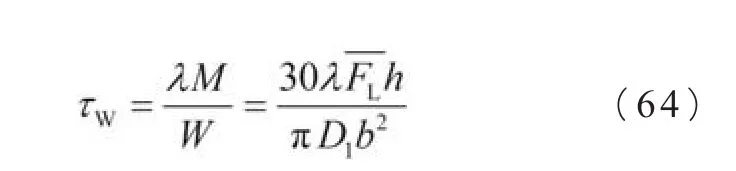

外螺紋螺牙的脈動循環彎曲剪切應力:

內螺紋螺牙的脈動循環彎曲剪切應力:

式中:

λ——作用于螺牙上的力矩差率,根據上節分析,首牙為22%;

h——螺牙的工作高度,三角螺紋h=0.54T,梯形螺紋h=0.5T,鋸齒形螺紋h=0.75T。

d1——外螺紋底徑;

b——螺紋根部工作寬度,三角螺紋b=0.75T,梯形螺紋b=0.634T,鋸齒形螺紋b=0.736T。

D1——內螺紋底徑。

4.8.1.2 螺牙許用脈動循環彎曲剪切屈服強度極限

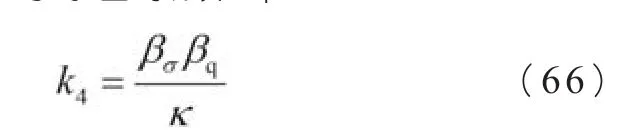

螺牙彎曲承載能力綜合系數包括螺紋的有效應力系數、牙根部粗糙度的表面質量系數、強化方法的表面質量系數,根據式(46)的原則,螺牙的承載能力的綜合系數k4:

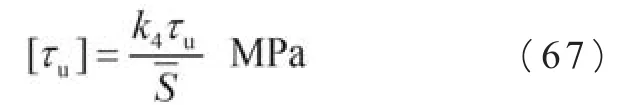

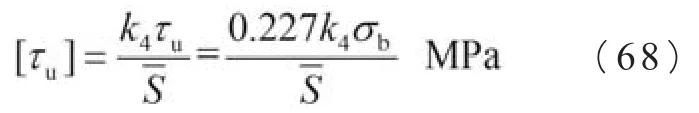

螺牙的許用脈動循環彎曲剪切屈服極限:

式(42)代入式(67):

4.8.1.3 螺牙的線彈性斷裂力學的彎曲強度要素的實例分析

以例1為例。拉桿固定端的螺母,材料QT500-7,ZHBS170,拉伸強度σb=3.45×170 =586 MPa,螺紋M70×4。螺紋根部的粗糙度Ra=3.2 μm,由表2,表面質量系數0.85。尺寸系數0.65。螺紋不作強化。螺紋理論應力系數2.06,材料敏感系數0.3。

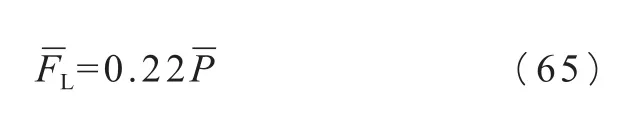

由式(65),螺牙首牙受作用力:

螺紋根部工作寬度:

b=0.75T=0.75×0.4=0.3 cm

螺紋工作高度。固定螺母孔口從中徑內到20°角,首牙的工作高度為整牙工作高度的一半:

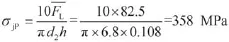

h=0.5×0.54T=0.5×0.54×0.4=0.108 cm

螺母螺紋底徑:

D=7 cm

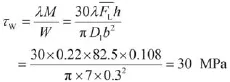

由式(64),螺牙彎曲剪切應力:

由式(46),有效應力集中系數;

κ=1+q(α-1)=1+0.3(2.06-1)=1.318

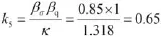

螺牙的彎曲卸載能力的綜合系數與直徑的尺寸系數無關,由式(66),根據拉桿固定螺母的實際,承載能力的綜合系數k5:

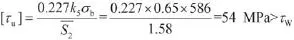

由式(8)原理,螺牙的脈動循環彎曲剪切應力強度因子校核:

校核說明,螺牙的彎曲剪切應力不影響微裂紋穩定性,實際也證明了理論分析的結論。

4.8.2 螺牙的線彈性斷裂力學要素的擠壓強度要素的設計研究

拉桿螺母副的擠壓咬合。咬合面表面黏合,一般螺牙都沒有彎曲變形,可見由于擠壓疲勞應力超過疲勞極限,接觸表面硬度大的顆粒滲入硬度較低的對立面,黏合形成咬合。調模螺紋副咬合,嚴重降低了螺牙的原有的表面質量系數,構件疲勞強度下降,萌發斷裂因數。

注塑機拉桿螺紋副螺牙的擠壓分兩種工況:拉桿固定端螺紋副裝配后,螺釘壓緊壓板(見圖1),強制把拉桿螺母與拉桿螺紋壓緊,運行中基本處于靜壓狀態;拉桿調模端螺紋副無壓緊力,螺紋副運行中處于脈動循環擠壓,對疲勞強度有特殊要求。兩者的擠壓強度值的處理不一樣,表面強化處理要求也不同。

拉桿螺紋副在鎖緊狀態下,擠壓應力達到最高,當構件的靜強度極限小于擠壓應力,表面硬度高的一方的凸起的微粒對表面硬度低的一方產生彈性擠壓,并崁入對方,形成凹坑,成為運轉后的劃痕磨損的源頭。一旦出現劃痕磨損,螺牙表面的質量系數下降,疲勞強度同樣下降,線彈性斷裂力學要素得不到質的保證,成為斷裂的萌芽。

4.8.2.1 螺牙的擠壓應力

螺牙的擠壓應力:

式中:

d2——螺紋中徑。

4.8.2.2 螺牙的許用擠壓強度極限

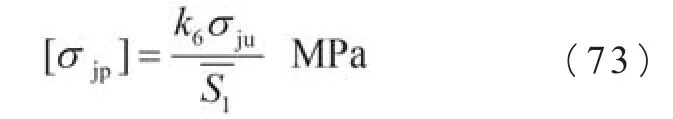

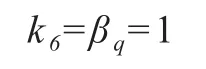

螺牙的擠壓綜合系數主要與強化方法的表面質量系數相關,承載能力的綜合系數k6:

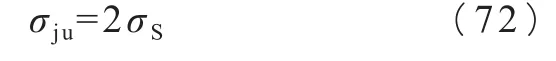

拉桿調模端的螺牙的擠壓強度為脈動循環拉伸強度的2倍:

拉桿固定端的螺牙擠壓強度采用靜壓擠壓強度:

式(72)中σS為屈服強度。

螺牙許用脈動循環擠壓強度極限:

4.8.2.3 螺牙的線彈性斷裂力學要素的擠壓強度要素的實例分析

以例1為例分析首牙的擠壓力學性能。

(1)拉桿固定螺母的螺牙的擠壓力學參數

由式(69),首道牙的擠壓應力:

擠壓強度與直徑的尺寸系數無關,由式(70),承載能力的綜合系數:

擠壓強度。拉桿固定螺母螺牙在屈服強度極限范圍內運行,由式(72),擠壓強度為屈服強度:

由式(69),許用擠壓應力極限:

固定螺母螺牙擠壓強度的應力強度因子的校核:

由式(8)的判據,拉桿固定端的螺紋副擠壓應力不影響微裂紋穩定性,實際也證明了理論分析的結論。

(2)拉桿調模螺母的螺牙的擠壓力學參數

根據式(69)原理,拉桿調模螺母首牙的擠壓應力:

螺牙表面氮化,螺紋為高應力集中,由表2,強化表面質量系數取1.8,由式(70)原理,承載能力的綜合系數:

k7=βq=1.8

根據式(71)原理,擠壓應力極限:

由式(73),許用擠壓應力:

調模螺母螺牙擠壓強度的應力強度因子的校核:

由式(8)的判據,拉桿調模端的螺紋副擠壓應力不影響微裂紋穩定性,實際也證明了理論分析的結論。

(3)擠壓力學性能設計存在問題及研發重點

上面對調模螺母擠壓力學性能的實例分析中說明,如沒有氮化,許用擠壓強度為331 MPa,小于407 MPa,出現靜強度小于擠壓應力,調模螺紋副運轉后,表面產生劃痕磨損,同時拖拽接觸面間擠壓產生的微粒等磨損源,較堅硬的微凸體相當于犁刀,對較軟表面劃痕,并產生磨粒。磨粒運行導致摩擦副表面溫度升高,金屬表層發生軟化甚至熔化、焊合,如得不到及時處理,導致咬合而不能運行。事實也證明了這一點,現在調模螺母的螺牙表面普遍氮化,并且重視粗糙度的質量,大幅度降低了調模擠壓失效的故障率。

4.9 拉桿組件的線彈性斷裂力學的微裂紋穩定要素的質量控制

拉桿組件斷裂力學要素內涵多方面的分支要素,波動系數直接與安全系數均值相關聯,質量參數直接與許用脈動循環強度相關聯,質量參數及被動系數得不到有效控制,后續的設計都是不可靠的。斷裂力學要素涉及到金屬冶煉、熱處理、金加工、表面強化處理、裝配調試、理化檢測、質量監控等,每個環節的質量需達到斷裂力學要數規定的設計參數及波動系數,才能獲得滿意的結果。

4.9.1 粗糙度質量系數與拉桿組件的線彈性斷裂力學要素的關聯研究

粗糙度直接與表面質量的穩定性相關聯。粗糙度差,調模螺紋副接觸點的摩擦切應力大,首先磨損,表層一旦磨損,表面硬度層的硬度急速下降,耐磨功能逐漸失效,磨損速率加速,接觸應力增加,單一的摩擦切應力磨損轉化為摩擦切應力和接觸應力的復合磨損,磨損區域以接觸點為中心的圓弧狀并加速擴大,疲勞強度急速下降,并導致咬合失效。

粗糙度與疲勞強度相關聯。拉桿表面普遍采用鍍鉻。粗糙度差,電鍍時雖然覆蓋上了,但卻是搭橋過去的,中間是串的,事后浸入的酸作怪,很快就從里向外腐蝕并成塊剝落;在電鍍過程中使氫析集,形成氧氣氣泡,造成鍍層結合不牢,這就能很好解釋為什么有的拉桿外部涂有油脂,水氣一時無法浸入,但在車間不到一個月又銹蝕的原因。

4.9.2 熱處理質量與拉桿組件的線彈性斷裂力學要素的關聯研究

球墨鑄鐵的力學參數直接與熱處理質量關聯。從對拉桿螺母的斷裂力學要素的研究中,表明拉桿螺母的強度要求高,強大的波動對安全系數均值的影響較大,而球墨鑄鐵的熱處理質量系數波動較大,甚至同一爐澆鑄的珠光體的含量相差較大,給強度精度帶來十分不利的影響。表4為不同珠光體含量、不同球化率的球墨鑄鐵的抗拉強度對比表。

表 4 珠光體加鐵素體基球墨鑄鐵抗拉強度

4.9.3 表面強化處理質量系數與拉桿組件的線彈性斷裂力學要素的關聯研究

拉桿鍍鉻是對拉桿表面處理的通用強化處理。鍍鉻對疲勞強度有損害,質量控制差,對疲勞強度損害更嚴重,嚴重的可降低50%的疲勞強度,這樣,就會大幅提高拉桿組件斷裂的概率。有的單位為提高生產效率,采用大電流鍍鉻,這樣,析出氫就多,進入桿件基體的氫也多,會產生更多氣泡,同時表面應力也大,但不密實,易產生裂紋與剝落,損害疲勞強度。大直徑的40Cr材料拉桿,一般采用鍛件,回火溫度低,不能很好地消除鍛件應力,殘余應力是產生微裂紋的根源之一。由內部應力造成的電鍍時必然會折出鍍液中的氫,析出的氫一部分進入人氣,也有一部分進入母材中,如果未及時地將進入到母材中的氫驅除掉.就會在以后的加工過程中或安裝中或使用中產生氫脆裂紋,這些裂紋將破壞鍍層的結合力造成鍍層剝落。圖15為拉桿表面強化處理簡圖。

4.9.4 金加工質量與拉桿組件的線彈性斷裂力學要素的關聯研究注塑機三塊模板的拉桿孔的位置度有嚴格的要求,有的企業為降低投入,用精度不高的普通機床加工,位置度精度差,裝配時已給拉桿組件增加了附加負載,使設計的力學參數失真,附加了斷裂力學要素。

4.9.5 材料與拉桿組件的線彈性斷裂力學要素的關聯研究

當經受較高的應力/ 應變幅時,裂紋經常萌生于晶界處。材料晶粒尺寸越大,晶界上的應變量和堆積的位錯就越大,就越容易形成裂紋。拉桿材料一般為40Cr/40CrMo,單從材料的強度上,兩者大致相同,后者由于含有鉬的成分,熱處理后晶粒更細化與均勻,不易形成裂紋。45鋼晶粒尺寸較大,更易形成裂紋而斷裂。

圖15 拉桿表面強化處理簡圖

5 拉桿組件的線彈性斷裂力學的微裂紋失穩的案例的分析研究

某鎖模力1 280 kN注塑機,拉桿組件的斷裂失效概率較高,主要是拉桿固定端的螺紋段斷裂、拉桿固定螺母錐面出斷裂。

拉桿組件的構件技術條件簡介。拉桿材料40Cr,THB245。拉桿主體直徑也為7 cm,表面鍍鉻,精磨Ra0.8;固定端的螺紋M68×3,底徑 6.5 cm,Ra3.2;調模端的螺紋 Tr70×4,螺紋底徑6.6 cm,Ra1.6。螺紋未作滾壓的表面處理。卸載段直徑5 cm。螺母材料QT500-7,HBS170。拉桿固定螺母(外形見圖1)錐面的首牙處壁厚為0.35 cm。

5.1 拉桿組件的線彈性斷裂失效的分析思路

該注塑機的拉桿組件幾乎都在額定鎖模力工況下運行較長時期后發生,表明拉桿組件在額定負載下的疲勞強度不夠。根據本文對拉桿組件的線彈性斷裂力學的微裂紋穩定要素的分析研究表明,首先從三個要素的理論上進行分析,是否存在設計缺陷。如果在理論分析上沒有存在缺陷,說明在材料、加工等質量系數偏離了設計所規定的波動范圍,那就必須在質量管理上進行提高。

如果理論上分析沒有缺陷,那就必然是材料及加工的質量系數達不到設計的要求,通過必要的手段進行質量檢測,尋找原因,加以改進。如果本身理論上行不通,就無需進行檢測。

5.2 拉桿線彈性斷裂力學的微裂紋穩定性能分析

5.2.1 承載能力的綜合系數

(1)卸載段的承載能力的綜合系數

拉桿卸載段表面質量系數:βσ=1,βq=0.9,βc=0.75,εσ=1,κ=1。

承載能力的綜合系數k1:

(2)螺紋段的承載能力的綜合系數

拉桿螺紋段表面質量系數:βσ=85,βq=0.9,βc=0.65,κ=2.06。

承載能力的綜合系數k2:

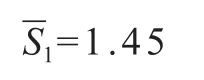

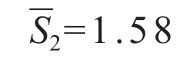

5.2.2 安全系數均值的分析

拉桿承載能力及負載的波動系數與同例1,安全系數均值同例1。

(1)卸載段安全系數均值

(2)螺紋段安全系數均值

5.2.3 抗拉應力強度因子校核

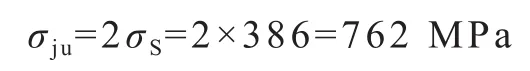

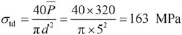

拉桿THB245,抗拉強度:

σb=3.5×245=858 MPa

(1)拉桿卸載段的抗拉應力強度因子校核卸載段的抗拉應力極限:

由式(36),拉桿卸載脈動循環屈服強度:

由式(10),卸載段的許用脈動循環屈服強度極限及應力強度因子的判據校核:

由式(8)應力強度因子的判據,卸載段在額定鎖模力下,負載應力強度因子過大,微裂紋失穩擴展,達不到脈動循環運行的壽命系數要求。如果負載為額定負載的90%,能夠達到脈動循環運行的壽命系數。

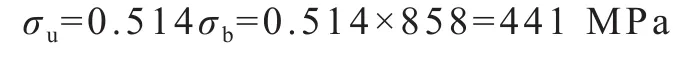

(2)拉桿螺紋段的抗拉應力強度因子校核拉桿螺紋段的抗拉應力極限:

由式(41),螺母脈動循環屈服強度:

σu=0.394σb=0.394×612=241 MPa

由式(11),拉桿螺紋段的許用脈動循環屈服強度極限及應力強度因子的判據校核:

拉桿螺紋段與卸載段存在同樣的壽命系數問題。如果負載為額定負載的70%,能夠達到脈動循環運行的壽命系數。

5.2.4 卸載段與螺紋段的壽命系數分析

8.2.3 節的應力強度因子的分析表明,卸載段和螺紋段的負載應力強度因子均達不到微裂紋穩定的判據要求,所以卸載段不存在卸載能力。根據3.1.2節的分析理論,可根據兩者各自的許用脈動循環屈服強度極限和抗拉應力極限之比進行壽命系數的分析,兩者的比例系數均小于1,比例系數小的部位,說明強度小,壽命系數短,首先發生斷裂,比例系數大的部位因比例系數小的部位斷裂,不會發生斷裂。

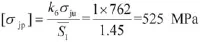

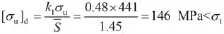

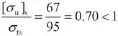

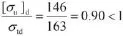

螺紋段的許用脈動循環屈服強度極限與抗拉應力極限之比:

卸載段的許用脈動循環屈服強度極限與抗拉應力極限之比:

應力強度因子的比較:

根據式(9)應力強度因子判據,兩者均達不到各自許用脈動循環屈服強度極限的應力強度因子的判據要求。拉桿螺紋段的許用脈動循環屈服強度與抗拉應力極限之比為0.70,小于拉桿卸載段的許用脈動循環強度與抗拉應力之比為0.90,說明裂紋斷裂首先發生在螺紋段,而不會在卸載段,事實證明了以上的理論分析結論。

5.2.5 拉桿線彈性斷裂力學要素的科技進步措施及效果

上面從斷裂力學要素角度對拉桿螺紋段斷裂做了理論分析,表明理論設計缺陷是造成拉桿螺紋段疲勞斷裂的首要因數。根據3.1.2節的拉桿微裂紋穩定的應力強度因子的卸載性能的判據理論及式(9)的判據公式,采取以下科技進步措施。

(1)拉桿螺紋段的科技進步措施

螺紋段通過提高承載能力的綜合系數,達到提高許用脈動循環屈服極限,實現許用脈動循環屈服強度極限與抗拉應力極限之比大于1。

拉桿結構上不容許螺紋外徑大于7 cm,最有效的技術措施是提高螺紋表面的質量系數。螺紋表面滾壓可把質量系數提高近2倍,在其余質量系數不變情況下,如滾壓的強化質量系數取1.8,螺紋底徑5.5 cm,即可滿足脈動循環屈服強度的要求。螺紋表面滾壓后,由于承載能力的綜合系數由0.241提高到0.434,螺紋底徑由7.4 cm降低到5.8 cm,采用M68×3的螺紋,底徑6.5 cm。

(2)拉桿卸載段的科技進步措施

卸載段通過降低負載應力,實現許用脈動循環屈服強度極限與抗拉應力極限之比大于1,同時根據式(9),又小于螺紋段的許用脈動循環屈服強度極限與抗拉應力極限之比,才能起到卸載性能的要求。

通過增大卸載段的直徑,降低負載應力。根據螺紋底徑,卸載段的直徑小于6.5 cm,大于5 cm,取5.5 cm。

(3)科技進步效果及判據的簡評

改進后的螺紋段的許用脈動循環屈服強度極限由67 MPa提高到120 MPa,許用脈動循環屈服強度極限與應力比為120/95=1.26;改進后的卸載段的抗拉應力163 MPa降低到135 MPa,許用脈動循環屈服強度極限強度與應力比為145/136=1.07。符合式(9)的判據。如微裂紋一旦失穩,卸載段的微裂紋的單位能量大,擴展速率高于螺紋段,表明卸載段能起到卸載螺紋段的負載能量。

傳統的卸載性能的設計理論,基于負載應力比較作為判據,認為卸載段的負載應力大于螺紋段的負載應力,卸載段能起到卸載螺紋段的應力,本例中,改進之前,卸載段的負載應力極限163 MPa大于螺紋段的95 MPa,但斷裂出現在負載應力低的螺紋段,而不是在負載應力高的卸載段,說明兩者的負載應力比較的設計理論是錯誤的。改進后,卸載段的負載應力極限135 MPa大于螺紋段的120 MPa,兩者的應力極限差距減小,但卻不發生斷裂。以上事實進一步印證了式(9)應力強度因子判據的科學性。

5.3 拉桿螺母斷裂的線彈性斷裂力學的要素分析

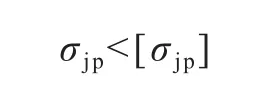

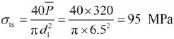

5.3.1 微裂紋穩定的應力強度因子分析

拉桿固定螺母DS=7.5 cm,螺紋M68×3,D1=6.8 cm,=320 MPa。

螺母材料抗拉強度:

σb=3.5×170=612 MPa

由式(41),脈動循環屈服強度:

σu=0.394σb=0.394×612=241 MPa

由式(53),拉桿固定螺母承載能力的綜合系數:

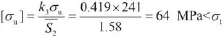

由式(60),拉桿固定螺母抗拉應力:

由式(62),拉桿螺母的許用交變循環屈服強度極限:

上述分析根據式(8)的微裂紋穩定的應力強度因子的判據,拉桿固定螺母脈動循環抗拉應力大于許用脈動循環抗拉強度極限,表明固定螺母在額定負載情況下,發生疲勞微裂紋拉伸而形成宏觀裂紋的斷裂的概率很高,在額定負載70%的工況下能安全運行,實際使用證明了這一結論。

5.3.2 拉桿螺母的線彈性斷裂力學要素的科技進步措施

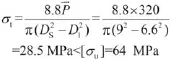

增加螺母壁厚是唯一降低抗拉應力的有效措施,外徑由7.5 cm加大至8.5 cm,由式(51),抗拉應力由90 MPa降低至35 MPa,小于許用交變循環屈服強度極限,達到微裂紋穩定的判據的式(8)的要求。

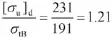

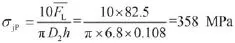

以本例的調模螺母為例做進一步說明,調模螺母壁厚大,負載應力小,沒有斷裂的現象發生,按式(8)應力強度因子校核:

校核說明,調模螺母的應力強度因子符合微裂紋穩定判據要求,不會發生斷裂,與實際相符。

6 結語

本文基于線彈性斷裂力學的微裂紋穩定的注塑機拉桿組件的工業設計理論,創建了拉桿組件的斷裂力學的設計理論,有助于預測和防止拉桿組件斷裂失效,提高拉桿組件的整體運行壽命系數。

線彈性斷裂力學的微裂紋穩定要素具有異動性,不同企業的制造環境不同,三個要素的具體參數也不同。設計者需根據本企業的制造環境,科學地確定三個因素的具體參數,突出企業化、個性化的設計,才能達到設計的標的。以三要素為指針,設計拉桿組件各構件的尺寸參數、工藝參數、制造參數、質量參數,應力強度因子判據各構件強度及相互關聯強度穩定微裂紋的科學性、合理性,最終確定各構件的尺寸參數。

本文分析研究表明,提高拉桿組件的應力強度因子的關鍵是承載能力的綜合系數,表面質量系數是首要,特別是螺紋表面的強化處理,而這卻是目前十分欠缺的技術要素。例如滾壓強化處理,既簡單又效果顯著地提高疲勞強度的技術,目前卻很少采用,主要是缺乏對線彈性斷裂力學應用于拉桿組件斷裂研究的重要性。

微裂紋穩定的研究是一個十分復雜的課題,金相組織分析可以判斷疲勞失效與材質的關系;宏觀組織分析可以判斷氣孔、裂紋等不連續性缺陷與斷裂源、斷裂路徑的關系;微觀組織分析可以用來研究斷口形貌與夾雜物、顯微組織之間的關系、二次裂紋的走向和分布等[6]。近年來隨著多尺度研究方法的深入,以及試驗手段和顯微技術的提高,人們對微裂紋的產生和擴展機理有了一定的認識,微裂紋的研究得到了較大發展。微裂紋穩定的計算機仿真作為一種先進的研究手段,對金屬材料疲勞斷裂研究起到較大的促進作用。

本文對拉桿組件的微裂紋穩定與斷裂之間的因素關聯的研究,從一個側面對拉桿組件的斷裂因數做了粗淺的探討,僅供參考。

[1] 鐘群鵬,趙子華,張錚. 斷口學的發展及微觀斷裂機理研究[ J] .機械強度,2005,27(3):358~370.

[2] 張友根. 注塑機肘桿合模機構彈性變形關聯彈性的研究(上)[J].橡塑技術與裝備,2010,36(10):33~41.

[3] (蘇)格·斯·皮薩連柯等. 材料力學手冊[M]. 石家莊,河南人民出版社,1981.

[4] 龔雅萍.材料力學測試與有限元分析技術在注塑機拉桿結構分析中的應用[J]. 機械設計與制造,2005,2:15~16.

[5] 周雄新,歐笛聲.拉桿螺紋在偏轉下的應力分析[J].機械設計與制造,2012,6:212~213.

[6] 衣林,陳躍良,徐麗,等. 金屬材料疲勞微裂紋的萌生與擴展研究[J] . 飛機設計,2012,32(2):63~67.

Research and application on microcracks stable element of injection molding machine rod assembly based on linear elastic fracture mechanics (Part 2)

Research and application on microcracks stable element of injection molding machine rod assembly based on linear elastic fracture mechanics (Part 2)

Zhang Yougen, Cao Liang

(Ningbo Haida Plastic Machinery Co., Ltd., Ningbo 315200, Zhejiang, China)

Based on the microcracks theory of linear elastic fracture mechanics, the article analyzes the association between microcracks stability factors and fracture of the injection molding machine rod assembly. The article corrects traditional unsymmetrical cyclic movement mechanics characteristic of the rod assembly, and f rst proposes a new viewpoint of pulsation cyclic elasticity motion characteristics of the rod assembly, laying a theoretical foundation for the scienti f c use of microcracks stability tress intensity factor theory. The article creates a criterion theory of microcracks stability stress intensity factor, explains the mechanic factors of rod fracture, and provides the theoretical design basis of microcracks stability of performance unload. With examples, the article proposes industrial design theory and application principles of three elements, such as reliability safety factor mean value, integrated coef f cient of carrying capacity and pulsation cycle yield strength, presents design theory and determine principles of unload section diameter, threaded section bottom diameter and rod nut. The article studies the link among linear elastic fracture mechanical elements, elastic properties and quality control, explores quality elements R & D direction for increasing microcracks stability. The article uses innovative industrial design theory of linear elastic fracture mechanics elements of rod assemblies, to analysis fracture failure examples, and the article further describes that research of microcracks instability of linear elastic fracture mechanics factors is helpful to predict and prevent fractures of rod assemblies.

injection molding machine; rod assembly; linear elastic fracture mechanics; research; application

TQ320.5

1009-797X(2015)08-0017-12

B

10.13520/j.cnki.rpte.2015.08.003

張友根,男,教授級高級工程師,終生享受國務院政府特殊津貼,現主要從事塑料機械的科學發展工作。

2014-03-14

(XS-04)