活塞振蕩冷卻的數值模擬計算及溫度場分析

吳倩文, 張敬晨, 龐銘, 解志民, 胡定云, 胡玉平

(1. 山東大學能源與動力工程學院, 山東 濟南 250061; 2. 中國北方發動機研究所(天津), 天津 300400)

?

活塞振蕩冷卻的數值模擬計算及溫度場分析

吳倩文1, 張敬晨1, 龐銘2, 解志民2, 胡定云2, 胡玉平1

(1. 山東大學能源與動力工程學院, 山東 濟南 250061; 2. 中國北方發動機研究所(天津), 天津 300400)

利用CFD動態網格層變法建立了活塞振蕩冷卻的瞬態計算模型,并應用VOF模型對活塞的振蕩冷卻進行了瞬態數值模擬計算。分析了活塞在不同位置時油腔內冷卻油的流動情況,得到了內冷油腔的機油填充率、壁面傳熱系數等隨曲軸轉角的變化規律。為驗證其冷卻效果,提取了內冷油腔壁面的換熱邊界,對活塞的溫度場進行了有限元模擬計算,并與試驗結果進行了對比,為活塞的優化設計提供了依據。

活塞; 內冷油腔; 振蕩傳熱; 溫度場

隨著內燃機功率密度的不斷提升,活塞所承受的熱負荷也越來越嚴重,對活塞進行冷卻成為內燃機行業所關注的問題。振蕩冷卻作為一種非常高效的強化傳熱方式,在現代柴油機活塞中得到了廣泛應用[1]。對于采用振蕩冷卻技術的活塞,通過冷卻油腔帶走的熱量占傳給活塞總熱量的60%~70%[2],極大地降低了活塞的熱負荷。

由于活塞的冷卻效果受到冷卻油腔形狀、噴孔直徑、發動機轉速等多種因素的影響,而且測量油腔內實際振蕩及換熱狀態難度較大,因此,隨著計算機技術的發展,活塞振蕩冷卻的數值模擬計算逐步得到應用。Hidehiko Kajiwara[3]等運用CFD方法研究了活塞油腔振蕩傳熱問題,并對活塞的冷卻系統進行了優化;Yong Yi[4]等人利用數值模擬與試驗相結合的方法驗證了內冷油腔的振蕩傳熱數值模型的準確性;北京理工大學張衛正[5]等人應用CFD數值模擬方法研究了轉速對內冷油腔的流動和傳熱特性的影響。

對于帶內冷油腔的活塞溫度場計算,內冷油腔壁面的傳熱系數多采用經驗公式[6-8]。但在實際噴油冷卻過程中,內冷油腔壁面的傳熱系數隨活塞運動不斷變化,分布極不均勻。因此,如果僅用經驗公式求解內冷油腔的對流傳熱系數,溫度場結果很可能與實際相差很大。2012年,山東大學仲杰[9]將活塞內冷油腔壁面的傳熱系數和溫度進行了時間和空間平均,將所得的平均傳熱系數和平均邊界溫度作為活塞溫度場計算的第三類邊界條件,然而對內冷油腔不同區域作空間平均并不能準確說明內冷油腔具體位置處的換熱情況。

本研究利用Fluent動網格技術和VOF多項流模型對柴油機活塞的振蕩冷卻進行了瞬態模擬計算,分別得到了活塞位于不同位置時冷卻油的流動和換熱情況,并提取了內冷油腔的瞬態傳熱系數作時間平均,將其投影到活塞有限元網格上作為溫度場計算的換熱邊界條件。最后,對活塞關鍵位置進行熱電偶溫度測量,通過試驗溫度和計算溫度的對比來驗證內冷油腔的振蕩傳熱模型。

1 計算模型的建立

1.1 幾何模型與網格劃分

圖1示出了采用振蕩冷卻的某型柴油機活塞及冷卻油腔的示意。活塞振蕩冷卻,即在活塞頭部鑄出內冷油腔,冷卻機油由固定在機體上的噴油嘴高速噴入冷卻油腔,利用機油在隨活塞運動過程中產生的振蕩冷卻活塞[10-11]。

為準確模擬活塞運動規律,采用Fluent動態網格層變法建立噴油流場的動網格模型,活塞經過90°曲軸轉角時,油腔的網格模型見圖2。為了簡化模型并得到適用于計算的六面體網格,將冷卻噴嘴以下的流體空間區域簡化成圓柱體。由于油腔近壁面處的速度和溫度都存在很大的梯度,數值變化劇烈,因此對近壁面處的網格進行了細化。

利用冷卻油在內冷油腔內的高速振蕩可以強化傳熱,然而要判斷內冷油腔的冷卻效果是否滿足要求,最終要對活塞的溫度場進行計算[12-13]。按活塞的實際尺寸建立有限元模型,作為活塞溫度場計算的固體計算區域(見圖3)。模型網格以四面體為主,為了得到精確的溫度分布,在保證活塞形狀的基礎上,網格單元數目為20萬。

1.2 VOF模型

計算采用的多項流模型為Fluent提供的隱式VOF模型,并激活區域離散化模型。采用這種模型可以得到互不相融的流體之間清晰的交界面。在VOF模型中,各流體組分共用一套動量方程,在流場的每個單元內,都會計算各流體組分所占的體積分數,各相的體積分數之和等于1[14]。活塞的振蕩冷卻傳熱是一個多維、多相、非定常的復雜過程,建立一個考慮各種因素的瞬態多相流模型是極其復雜的,因此假設不考慮油的蒸氣相,并認為空氣與冷卻油互不混合,兩者屬于分層自由面流動,可應用VOF模型進行求解。

1.3 CFD計算邊界條件

利用Fluent軟件進行求解時,采用PISO算法。初始時,計算區域內均為空氣介質;由于機油和空氣的熱物理性質隨溫度而變化,因此機油和空氣的熱物理屬性擬合為關于T的多項式函數;入口為速度入口,噴嘴出口速度為32.8 m/s,溫度為343 K,出口為壓力出口;壁面使用增強壁面函數,它使用雙層區域模型(黏性影響區域和充分湍流區域)給邊界層分區,雙層模型利用另一個方程封閉壁面的湍流黏性系數來求解壁面附近的速度與溫度場,因此具有較高的精度,由于油腔近壁面布置了足夠的網格,使用增強壁面函數能夠對近壁效應進行有效的計算。冷卻油腔壁面溫度由活塞溫度場計算所得到的結果獲取(見圖4)。

1.4 有限元計算邊界條件

利用有限元法求解活塞的溫度場一般釆用第三類邊界條件,即已知活塞邊界上的流體溫度和傳熱系數。活塞環區、活塞裙部外側以及內側腔的溫度和當量熱交換系數由試驗修正獲取;對于活塞頂面燃氣側的溫度和傳熱系數,由三維數值模擬軟件模擬缸內工作過程,將計算所得瞬態壁面傳熱信息在一個周期內取均值后投影給有限元網格,最后得到的活塞頂面燃氣溫度和傳熱系數分布見圖5和圖6。內冷油腔的溫度和傳熱系數由噴油冷卻的瞬態計算結果進行時間積分平均后投影給有限元網格。

2 計算結果與分析

2.1 冷卻油腔流動分析

圖7示出了活塞處于不同位置處油腔的機油分布。活塞由上止點向下止點運動的過程中,開始時活塞加速向下運動,活塞瞬時速度大于機油向下的流速,機油克服重力作用主要積聚在油腔的頂部;當活塞到達下止點前開始減速運動,機油在重力作用下脫離油腔頂部,底部的機油量開始增多。同理,活塞由下止點向上止點運動過程中,在加速階段機油大多數積聚在內冷油腔的底部,當活塞到達上止點之前時,活塞開始減速運行,機油在慣性作用下脫離油腔底部撞擊到頂部,頂部流量又開始增多。因此,活塞運動導致機油在內冷油腔內高速振蕩,可以大大增強傳熱效果。

圖8示出了冷卻油腔機油填充率隨曲軸轉角的變化規律,圖9示出了冷卻油腔進出口機油質量流量與活塞速度隨曲軸轉角的變化規律。結合圖8與圖9可知,不同曲軸轉角下,瞬時機油填充率的變化規律與活塞進出口的瞬時流量密切相關。活塞由上止點向下加速的過程中,冷卻油入口速度與活塞相對運動速度越來越大,流入和流出油腔的機油質量流量隨之增大,噴入油腔的機油流量大于油腔出口機油流量,從而使油腔內機油總滯留量增多;當活塞開始減速時,積聚在油腔頂部的機油在慣性作用下脫離油腔頂面,聚集在油腔下壁面,因此流出內冷油腔的機油質量流量逐漸增大,在120°曲軸轉角附近,流入和流出冷卻油腔的機油量相等,此時內冷油腔的機油填充率達到最大;120°曲軸轉角后,流出內冷油腔的機油流量開始大于噴入的機油流量,油腔內的機油填充率開始減小;活塞到達下止點后開始加速上行,冷卻油入口速度與活塞相對速度變小,噴入的冷卻油隨之減小,冷卻油聚集在油腔下表面,流出的機油流量增大,使得內冷油腔的機油填充率持續減小;當活塞開始減速運動時,冷卻油在慣性作用下脫離油腔底部撞擊到頂部,噴入內冷油腔的油開始增多,在330°曲軸轉角附近,流入和流出的冷卻油相等,此時機油填充率達到最低;330°曲軸轉角后,流入內冷油腔的機油流量開始大于流出的機油流量,油腔內的機油填充率又開始增大。

2.2 冷卻油腔換熱分析

圖10示出了油腔壁面平均對流傳熱系數隨曲軸轉角的變化規律。對比圖8與圖10可以看出,1個循環內油腔壁面平均傳熱系數的變化趨勢與油腔內的機油填充率變化趨勢相似,但前者較后者有滯后期。這是由于下止點時活塞運動方向改變,機油由于慣性作用沖擊壁面,湍流流動加強,有利于傳熱,故在下止點后,傳熱系數達到最大。在120°曲軸轉角處,內冷油腔的機油填充率雖然最大,但相對于下止點而言,此時的湍流流動較弱,因此其傳熱系數小于下止點處。

圖11示出了活塞處于不同位置處冷卻油腔壁面的傳熱系數分布。為了直觀地分析,將油腔表面分為4個區域(見圖12),油腔表面分區后的平均傳熱系數隨曲軸轉角的變化趨勢見圖13。由圖可知,冷卻油腔頂面的傳熱系數較高,這是由于活塞下行時活塞運動方向與機油入口速度方向相反,上表面受機油撞擊強烈,冷卻油主要積聚在油腔頂部,上表面傳熱系數不斷增大,而下表面的傳熱系數減小。實際上,油腔頂面的傳熱系數高,這更有利于對活塞頂部燃燒室邊緣和環槽處高溫的有效冷卻。當活塞上行時,冷卻油主要積聚在油腔底部,但由于活塞速度與機油流速同向,減緩了機油對底部的撞擊作用,因此下表面傳熱系數開始緩慢增大,而上表面傳熱系數開始減小。此外,由于油腔的內外兩側受機油的沖擊作用較弱,因此壁面的傳熱系數變化較小。

2.3 活塞溫度場分析

內冷油腔的振蕩傳熱效果與油腔中的機油填充率密切相關。油腔內機油填充率過高或過低,都會使振蕩傳熱效果變差,不利于活塞的冷卻。為充分利用振蕩換熱,機油填充率應在30%~60%之間[15]。為了進一步驗證其傳熱效果,應對活塞的溫度場進行進一步的計算分析。

圖14示出了無內冷油腔和帶有內冷油腔的活塞外表面溫度場分布。無冷卻時活塞最高溫度為378.9 ℃,有冷卻時活塞最高溫度為354.2 ℃,溫度下降了約24 ℃。加入內冷油腔后,活塞燃燒室和第一與第二環岸溫度均下降20 ℃左右,活塞裙部和底部中心的溫度下降并不明顯。由此可見,此活塞的內冷油腔對活塞頂面和環岸的高熱負荷起到了顯著的冷卻作用。

圖15示出了帶有冷卻油腔時活塞中心截面和活塞頂面溫度場分布。由圖可見,活塞高溫區主要集中在燃燒室中心以及燃燒室喉口處,溫度是從活塞頭部到裙部下緣沿軸向逐漸降低。活塞頂面不同區域溫度差別較大,由燃燒室中心到底部凹坑到周邊溫度先降后升,在燃燒室中心溫度最高。其原因是燃燒室中心受到高溫燃氣強烈的熱輻射作用,周邊受到擠流作用的影響,兩者是熱氣流的高速區,與內冷油腔的傳熱路線長,尤其是燃燒室中心無法得到冷卻;而底部與油腔的傳熱路線短,受冷卻作用影響,所以溫度要低于燃燒室中心和周邊。

3 數值計算的試驗驗證

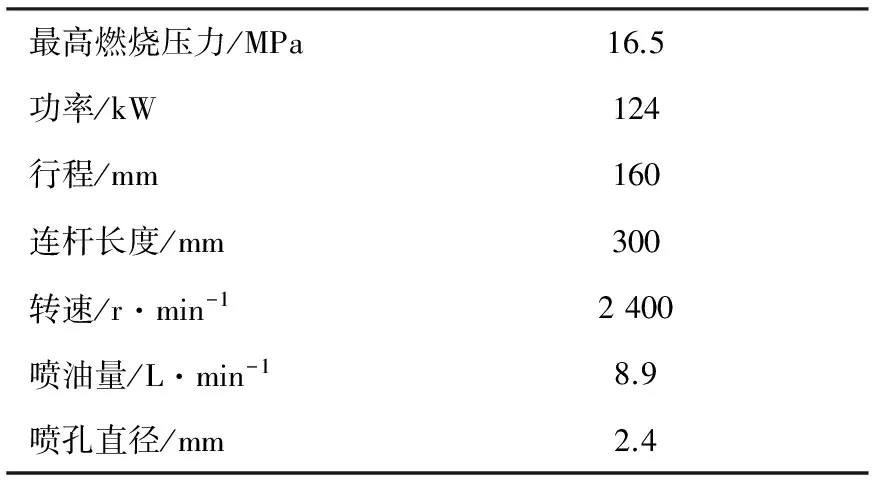

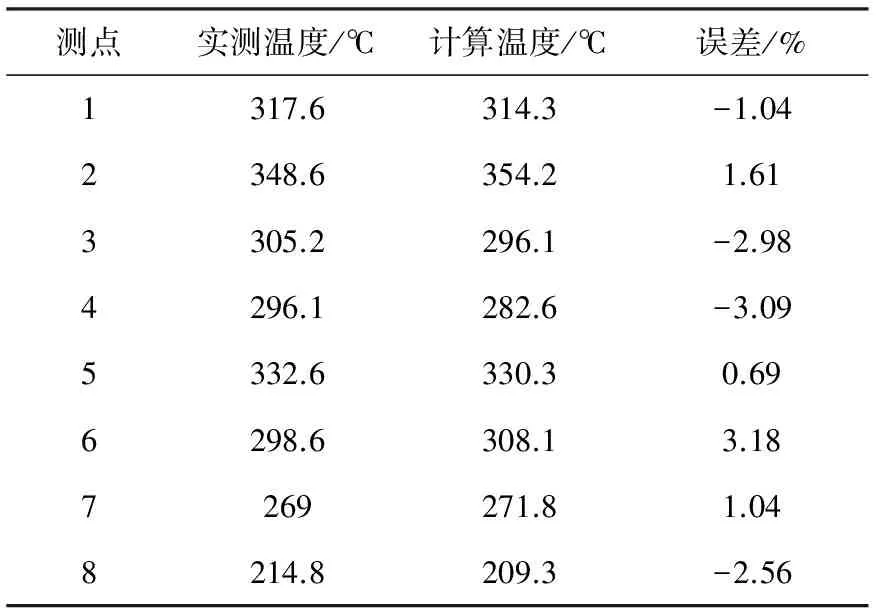

本研究對活塞關鍵位置的溫度進行測量,通過溫度的對比來驗證內冷油腔的振蕩傳熱效果,并驗證數值模擬的準確性。測量工況下柴油機的主要參數見表1,測溫點布置見圖16,測溫數據見表2。計算溫度值與實測溫度值最大誤差為3.18%,最大誤差點在活塞頂面燃燒室周邊凸臺測點處;整體誤差在5%以內,仿真結果與試驗結果吻合良好,表明建立的模型及數值模擬方法是合理的。

表1 柴油機的主要參數

表2 活塞實測溫度和計算溫度對比

噴油冷卻 CFD 計算的最終目的就是為活塞溫度場計算提供第三類邊界條件。由試驗結果對比分析可知:與經驗公式相比,本研究采用的由CFD 瞬態計算結果獲取一個周期內的時均溫度和對流傳熱系數的方法更符合實際情況。

4 結論

a) 不同曲軸轉角下的瞬時油腔機油填充率與冷卻油進出口的瞬時流量密切相關,120°曲軸轉角處進出口流量相等,機油填充率達到最高,330°曲軸轉角處機油填充率最低;油腔的傳熱系數與機油填充率變化規律相似,但存在滯后期;

b) 溫度從活塞頭部到裙部下緣沿軸向逐漸降低,高溫區主要集中在燃燒室中心以及喉口處,內冷油腔對活塞頂面和環岸的高熱負荷起到了顯著的冷卻作用;

c) 通過活塞熱電偶測溫試驗結果與計算溫度的對比分析可知,由瞬態計算結果獲取油腔換熱邊界的方法更符合實際情況,也進一步驗證了振蕩冷卻計算模型的準確性。

[1] 曹元福,張衛正,楊振宇,等.封閉空腔中多相流振蕩傳熱特性的數值模擬[J].化工學報,2013,64(3):891-896.

[2] 馬重芳,宋家林,馬慶芳,等.內燃機的傳熱和熱負荷[M].北京:中國農業出版社,1981:98-103.

[3] Hidehiko Kajiwara,Yukihiro Fujioka,Hideo Negishi.Prediction of Temperature on Piston with Cooling Gallery in Diesel Engines Using CFD Tool[C].SAE Paper 2003-01-0986.

[4] Yong Yi,Madhusudhana Ready,MarkJarret,et al.CFD Modeling of the Multiphase Flow and Heat Transfer for Piston Gallery System[C].SAE Paper 2007-01-4128.

[5] 張衛正,曹元福,原彥鵬,等.基于CFD的活塞振蕩冷卻的流動與傳熱仿真研究[J].汽車工程,2010,28(1):74-78.

[6] 原彥鵬,王月,張衛正,等.冷卻油腔位置改變對活塞溫度場的影響[J].北京理工大學學報,2008,28(7):585-588.

[7] 張勇,張力,申正均,等.振蕩冷卻油腔活塞熱結構強度的有限元分析[J].內燃機工程,2004,25(5):56-59.

[8] 馮耀南,張翼.振蕩油腔位置對柴油機活塞溫度場的影響[J].裝備制造技術,2009(6):11-13.

[9] 仲杰.活塞噴油振蕩冷卻的穩、瞬態模擬計算及活塞溫度場分析[D].濟南:山東大學,2012.

[10] Deshmukh P W,Sapali S N.CFD Analysis of Heat Transfer in Reciprocating Helical Coil with Piston Cooling Application[J].International Review of Mechanical Engineering,2007,1(5):579.

[11] Peng W,Jizu L,Minli B,et al.Numerical Simulation on the Flow and Heat Transfer Process of Nanofluids Inside a Piston Cooling Gallery[J].Numerical Heat Transfer Applications,2014,65(4):378-400.

[12] David C Luff,Theo Law,Pan J Shayler,et al.The Effect of Piston Cooling Jets on Diesel Engine Piston Temperatures,Emissions and Fuel Consumption [C].SAE Paper 2012-01-1212.

[13] Jinfeng Pan,Roberto Nigro,Eduardo Matsuo.3-D Modeling of Heat Transfer in Disel Engine Piston Cooling Galleries[C].SAE Paper 2005-01-1644.

[14] 車德福,李會雄.多相流及應用[M].西安:西安交通大學出版社,2007.

[15] 曹元福,張衛正,楊振宇,等.活塞開式內冷油腔振蕩流動傳熱特性研究[J].汽車工程,2014,36(5):546-551.

[編輯: 姜曉博]

Numerical Simulation and Temperature Field Analysis of Piston Oscillating Cooling

WU Qianwen1, ZHANG Jingchen1, PANG Ming2, XIE Zhimin2, HU Dingyun2, HU Yuping1

(1. School of Energy and Power Engineering, Shandong University, Ji’nan 250061, China;2. China North Engine Research Institute(Tianjin), Tianjin 300400, China)

The heat transfer model of oscillating cooling was established by CFD dynamic mesh method and the transient numerical simulation of piston oscillating cooling was conducted with the volume of fluid (VOF) model. The flow conditions of cooling oil in the cooling gallery with different piston locations were analyzed and the variation laws of filling ratio and wall heat transfer coefficient with crankshaft angle were acquired. In order to verify the cooling effect, the heat transfer boundary of inner cooling gallery wall was set up, the finite element simulation of piston temperature field was conducted, and the calculated results were compared with the test results. Accordingly, the simulation provided the reference for piston optimization.

piston; inner cooling gallery; oscillating heat transfer; temperature field

2015-02-01;

2015-04-25

山東省中青年科學家獎勵基金(BS2013NJ012)

吳倩文(1990—),女,碩士,主要研究方向為為內燃機傳熱;18764427361@163.com。

胡玉平(1970—),男,副教授,主要研究方向為發動機現代分析技術研究;huyp@sdu.edu.cn。

10.3969/j.issn.1001-2222.2015.04.011

TK424.24

B

1001-2222(2015)04-0054-06