溫拌瀝青技術在城市長大隧道路面中的應用

蔡鑫

(深圳市交通公用設施建設中心,廣東深圳 518040)

0 引言

長期以來,排除長大隧道瀝青路面施工中的煙塵是一個技術難點。通常情況下,隧道路面具有基礎堅實、濕度較大、路面溫度低等特點。溫拌瀝青技術是一個較好的解決方案。無煙塵的溫拌瀝青混合料,可大幅降低施工的通風成本,改善作業環境,有利于施工人員的身心健康。

根據生產溫度的不同,瀝青混凝土技術分為熱拌技術、溫拌技術和冷拌技術,目前,絕大部分瀝青路面都是采用熱拌瀝青技術。熱拌技術中瀝青混凝土的拌合溫度達到160℃以上,能耗很高,各種氣體粉塵的排放量也很高,對環境造成了污染。冷拌技術是常溫條件下混合料的拌合技術,主要用于道路養護工程,用量很小。溫拌瀝青技術的拌和溫度介于熱拌、冷拌之間,目的在于結合兩者優點,揚長避短。

1 溫拌瀝青技術的發展歷程

溫拌瀝青技術由Shell公司和Kolo-veidekke公司于1995年聯合開發,1996年進行了現場試驗。1999年,德國鋪筑了溫拌瀝青試驗路,溫拌劑采用Aspha-min,經過測算,節約30%的燃油。隨后,歐洲、日本、澳大利亞開始使用溫拌瀝青技術。2003年,美國引入溫拌瀝青技術。2005年,中國在北京八達嶺高速公路上進行了溫拌瀝青路面的試驗。2009年,北京長安街大修工程中采用了溫拌瀝青技術。

2 溫拌瀝青技術

溫拌技術的核心,是采用物理或化學手段,增加瀝青混合料的施工操作性,在混合料成型后,溫拌添加劑不會對路面使用性能構成負面影響。

目前,溫拌瀝青技術主要有三大類:(1)有機降粘型溫拌技術:使用有機降粘劑,降低熱瀝青拌和時的粘度,以蠟或蠟狀物為主;(2)發泡瀝青降粘溫拌技術:通過水或有機發泡劑發泡瀝青來降低瀝青的粘度;(3)乳化分散瀝青降粘技術:通過乳化技術降低瀝青粘度。

2.1 有機降粘型溫拌技術

有機降粘型溫拌技術主要是使用有機化學產品作為添加劑,加入到瀝青或者混合料中,用以降低瀝青粘度,降低混合料拌合溫度。有機降粘型溫拌劑加入混合料之后,在高溫條件下熔解于瀝青中,降低瀝青的粘度,相反,在低溫條件下,可以增加混合料的強度。

2.2 發泡降粘型溫拌技術

利用水將瀝青發泡,以降低瀝青粘度,是發泡降粘型溫拌技術的核心。又分為泡沫瀝青技術和微發泡技術。泡沫瀝青技術主要是利用水的瞬間汽化來發泡瀝青,發泡倍數大,發泡周期短,但需要配備特殊的生產裝置;微發泡技術中水分是緩慢釋放的,發泡倍數小,發泡周期長,可以長時間維持混合料的工作性,且不需要額外配備特殊的生產裝置。

2.3 乳化瀝青溫拌技術

乳化瀝青溫拌技術是將表面活性劑濃縮溶液直接加入拌合鍋中與瀝青和集料拌合,其拌合溫度為100~130℃。乳化瀝青技術生產和施工的設備與工藝與熱拌技術基本相同。

乳化瀝青溫拌技術的缺點:一是只能采用乳化瀝青或者需要在混合料中添加水份,增加了工藝過程,成本相應有大幅度的增加;二是混合料生產溫度控制需要嚴格,否則會造成混合料成品中的水分過高,影響應用性能。

3 工程實例

3.1 工程概況

彩田路北延段工程位于深圳中部發展軸線上,是城市中心與中部組團間南北向的重要通道。該項目南起市中心的彩田路彩梅立交跨線橋北端,沿現狀彩田路向北,下穿皇崗路后以隧道形式折向西北方向再次下穿皇崗路,之后上跨廈深鐵路隧道,出隧道后下穿現狀梅觀立交橋,向北與龍華片區內新區大道相接,止于新區大道檢查站,道路全長約3.25 km,其中隧道長1.6 km。

3.2 路面結構設計

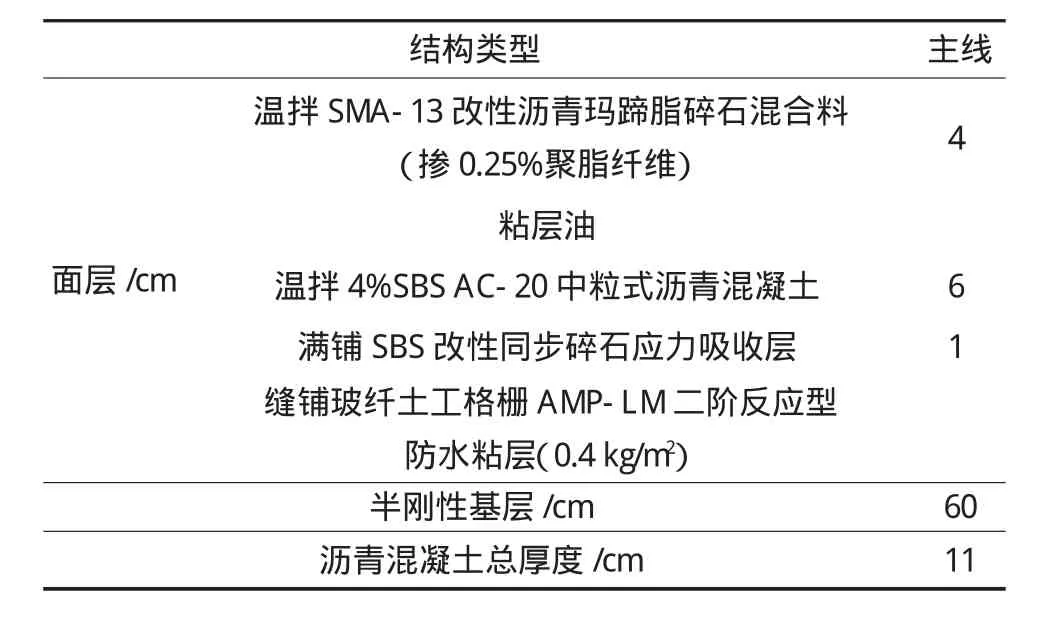

(1)隧道路面采用復合路面,在新建水泥路面上涂AMP防水粘層后加鋪同步碎石應力吸收層,其路面結構見表1所列。

表1 路面結構一覽表

(2)該項目溫拌瀝青混凝土采用有機降粘型溫拌技術。

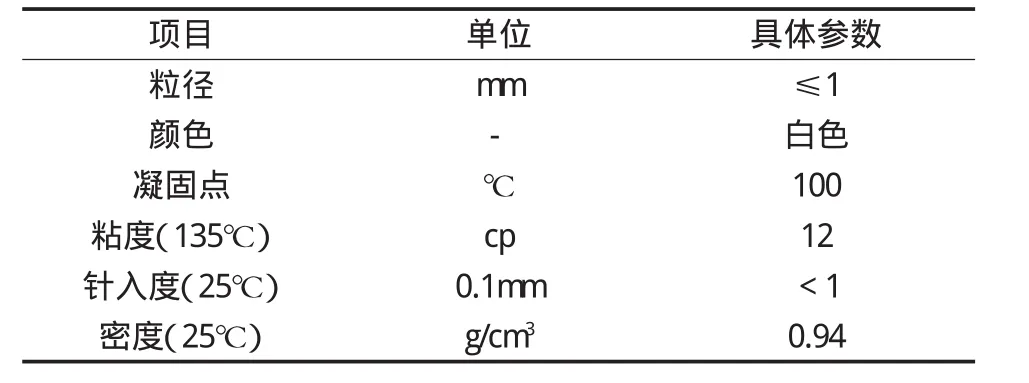

(3)溫拌瀝青表面活性溫拌添加劑采用國產EC120溫拌穩定劑(見表2),與瀝青的比例采用4%。

表2 溫拌穩定劑技術指標一覽表

3.3 溫拌瀝青技術要求

溫拌瀝青混合料的設計、施工除應遵照相關規定外,其他的要求和熱拌瀝青混合料基本相同。

(1)拌和工藝:溫拌添加劑在瀝青噴灑3 s后開始添加,在瀝青噴灑完成前添加完畢,隨后添加礦粉。

(2)施工溫度:該項目的施工氣溫為28℃。

(3)碾壓工藝:a.初壓2遍,采用18 t雙鋼輪振動壓路機振動壓實,壓實速度宜為2~3 km/h。b.復壓2~4遍,采用25 t膠輪壓路機,壓實速度宜為2~4 km/h。c.終壓2遍,采用18t雙鋼輪振動鋼輪壓路機,采用振、靜結合方式,收光采用靜壓,壓實速度為3~5 km/h。

(4)開放交通:瀝青混合料溫度低于50℃時開放交通。

3.4 溫拌瀝青混凝土的質量控制要點

(1)為確保溫拌瀝青混合料質量,必須嚴格控制溫拌劑的質量和摻量。

(2)配合比設計階段是確保溫拌瀝青混合料質量的重要環節,應按瀝青混合料相關技術標準嚴格控制,若遇材料變更則應重新進行配合比設計。

(3)拌和工藝:溫拌添加劑在瀝青噴灑3秒后開始添加,在瀝青噴灑完前添加完畢。礦粉的添加適當延后,以避免水蒸汽將礦粉帶走。

(4)施工溫度:施工氣溫應大于10℃。

(5)溫拌瀝青混合料攤鋪及壓實成型:使用大噸位的雙鋼輪振動壓路機和大噸位的膠輪壓路機。采取雙機梯隊攤鋪作業,配置2臺初壓雙鋼輪振動鋼輪壓路機(11 t~18 t),2臺復壓膠輪壓路機(25 t~35 t),1臺終壓雙鋼輪振動鋼輪壓路機(10 t~15 t)。初壓、復壓、終壓都緊跟攤鋪機,在盡可能高的溫度下進行。同時不得在過低溫度狀況下反復碾壓,避免石料棱角磨損、壓碎,破壞集料嵌擠。

(6)開放交通:溫拌瀝青混合料路面的攤鋪及開放交通及其它要求,按照《公路瀝青路面施工技術規范》(JTG F40)對熱拌瀝青混合料的相關規定執行。

3.5 溫拌瀝青技術的應用效果

3.5.1 社會效益

傳統的熱拌瀝青混和料拌和樓出料溫度在150~180℃,生產和攤鋪時的環境污染嚴重,能耗高,并且高溫下會導致瀝青老化,影響路面的路用性能。然而,溫拌瀝青技術的拌合溫度可以降低30~50℃,現場的攤鋪溫度控制在100~120℃,大量減少煙氣和熱量的排放,同時混合料的性能達到甚至超過傳統的熱拌瀝青混合料。因此,溫拌瀝青技術,符合我國可持續發展戰略和建設節約型社會、和諧社會的國家目標。溫拌技術在降耗、減排、操作性、路面再生方面的發展,對于交通基礎設施可持續發展和和諧發展,具有戰略意義。

3.5.2 經濟效益分析

3.5.2.1 材料成本

溫拌的添加劑添加量大約為2.5 kg/t混合料。所以添加劑的成本增加大約為25元/t混合料。節省的成本:燃油1.5 kg,約11元;抗剝離劑3元;所以溫拌穩定劑增加的直接成本為11元/t混合料左右。

3.5.2.2 其他經濟效益

(1)減少長大隧道通風設備。對于長大隧道瀝青路面攤鋪,采用熱拌瀝青混合料攤鋪,施工需要配備通風設備;采用了溫拌瀝青混合料,隧道內瀝青混凝土路面施工時不會產生煙霧,不需要通風設備。

(2)節約路面的養護成本。路面的病害主要是由于瀝青混和料的壓實度不夠而導致路面水損壞,直至整個路面破損,而混合料遠距離運輸、低溫下施工是其中的重要原因;溫拌技術由于降低了對溫度的敏感性,同時在較低工作溫度下的壓實效果很好,以及基于乳化技術對石料良好的裹附性,使其抗水損害性能高于熱拌混合料,同時也提高了路面抗車轍的能力。綜合以上原因,溫拌技術能夠延長路面使用壽命,增加了道路養護周期,從而使得道路養護綜合成本減低。

3.5.3 環保效益分析

3.5.3.1 節能

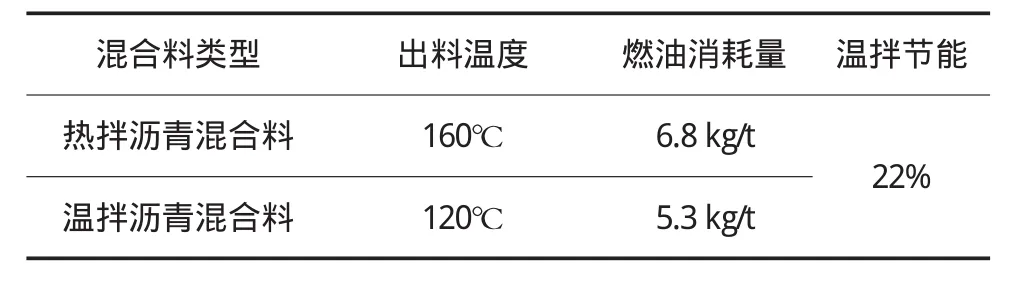

由于溫拌瀝青技術降低了混合料的生產溫度,可以減少瀝青混合料生產過程中的燃油消耗(見表 3)。

表3 節能數據一覽表

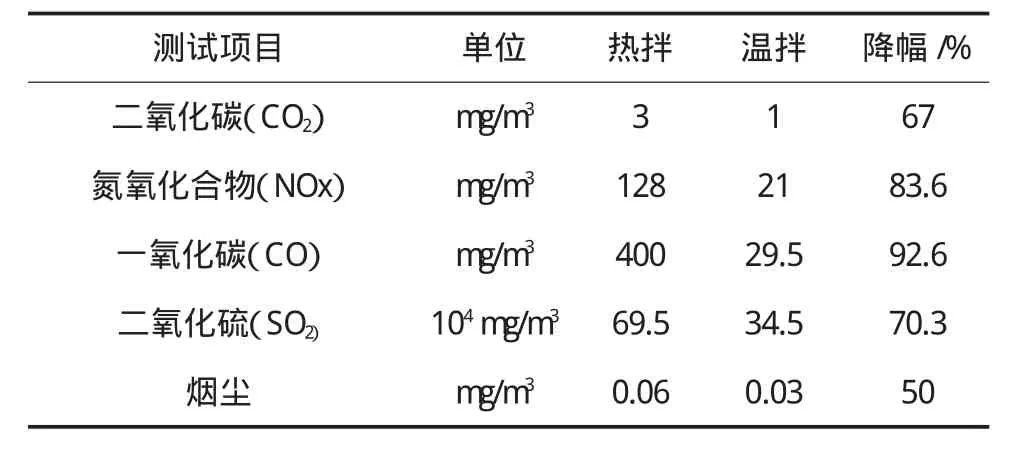

3.5.3.2 減排

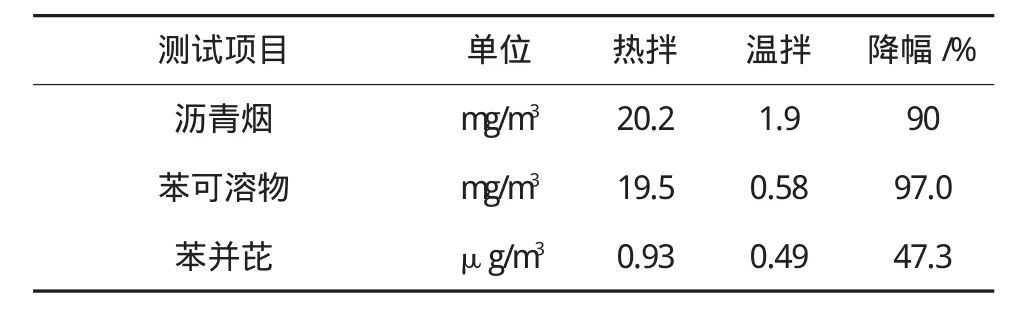

采用溫拌技術,可以明顯降低混合料生產過程中的有害氣體排放,特別是溫室氣體的排放,有益于城市空氣質量的提高,減輕城市的環保壓力;根據施工檢測數據,溫拌瀝青較熱拌瀝青生產,可減少二氧化碳CO2等溫室氣體排放50%以上,減少瀝青煙排放90%以上(見表4、表5)。

表4 拌合樓減排數據一覽表

表5 攤鋪現場減排數據一覽表

3.5.3.3 改善施工條件

溫拌技術顯著減少了溫室氣體的排放量與其他有害物質的排放量,因此,可以改善施工作業條件,有利于施工人員的健康。

4 結語

溫拌瀝青技術具有以下優點:(1)降低生產成本;(2)延緩瀝青老化,改善路用性能;(3)減少氣體以及粉塵的排放量,降低環境污染、改善施工人員工作環境;(4)延長施工季節;(5)延長瀝青混合料拌和設備使用壽命,降低設備使用成本;(6)較短的路面開放交通時間;(7)較好的抗水性,適合在隧道潮濕工況下使用。

我國正處于道路建設的高峰期,采用熱拌技術需要大量的能耗,也會排放大量的溫室氣體及煙霧粉塵,不符合綠色低碳環保的發展戰略。能耗更低、氣體煙霧粉塵排放更少的溫拌技術將是瀝青路面技術的發展方向。