自頂向下設計與快速成形技術的應用研究

韓二豹

(陜西工業職業技術學院,陜西 咸陽 712000)

自頂向下設計與快速成形技術的應用研究

韓二豹

(陜西工業職業技術學院,陜西 咸陽 712000)

摘要:采用自頂向下的設計理念,運用主控件法,使用Pro/E軟件對三維模型進行裝配設計,可實現外觀造型和結構一體化設計流程。將各個零部件的三維模型保存為STL格式后,運用熔融沉積制造工藝方法,使用三維立體打印設備對三維模型進行快速成形。根據產品的實物模型,可對其外觀造型和結構進行改進和優化,并能提高產品設計效率,縮短周期,節約成本。

關鍵詞:自頂向下;Pro/E;FDM;快速成形

新產品設計和舊產品改造是一項綜合性較強的工作,可手用2種設計方法,即自底向上設計(down-top)和自頂向下設計(top-down)方法。前者是先設計好零部件,再將其裝配起來,后者是先確定總體設計方案,然后再設計其中的子組件或者零件。相比較而言,后者的設計思路更符合現代設計方法[1]。

1Pro/E軟件的自底向上和自頂向下設計方法

1.1自底向上設計的設計方法

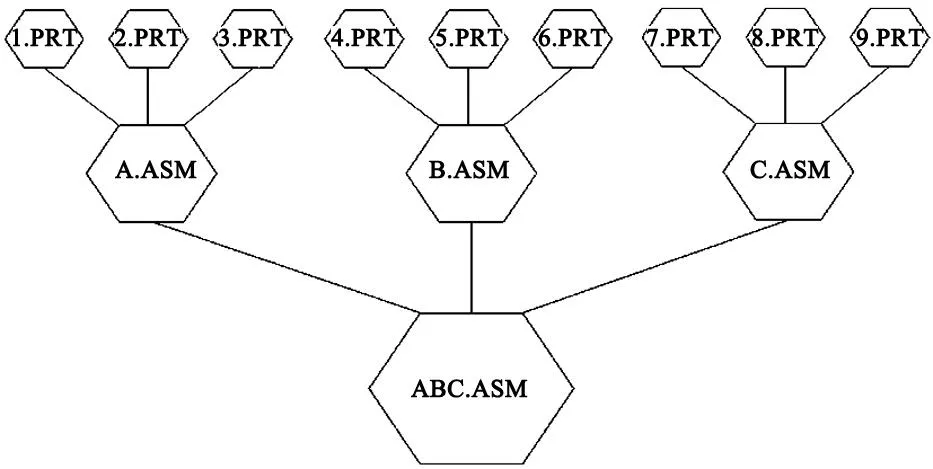

該方法是傳統的組裝方法,應用Pro/E軟件基本的3D建模技術分別進行零件設計,然后像拼裝積木一樣來組裝產品,其邏輯框圖如圖1所示。這種方法在零件之間不存在任何參數關聯,僅僅存在簡單的組裝關系,設計準確性較差,也不方便進行延伸設計。

圖1 自底向上設計的邏輯框圖

1.2自頂向下設計的設計法

使用Pro/E軟件提供的設計工具來實現自頂向下設計是在設計過程中自頂向下逐級建立組件文件,完成總體布置方案,然后對該方案進行評估,在方案初步通過的情況下逐步細化到零件模型。

為了簡化設計和提高設計效率,Pro/E組件設計模塊提供了豐富的設計工具用于自頂向下設計,例如數據共享(包括合并和切除等)、骨架模型和主控件等[2]。

數據共享主要是指一個元件的尺寸或者參數還控制著其他元件,當其他零部件參照控制元件的數據創建時,控制元件的數據就會傳遞到其他零部件上。當控制元件發生改變時,其他零部件將會自動跟隨那些被參照數據的改變而改變,從而達到控制設計的目的。

合并是將2個零件放置到組件中后,可將其中一個零件的材料添加到另一個零件中。通常情況下,執行合并命令時會將材料從源零件添加到目標零件中。切除與合并類似,兩者的主要區別是切除操作將1個零件的體積從另一個零件中減去,從而產生1個新的零件。骨架模型是在組件文件的模型樹區最上層,先創建頂層的骨架(skeleton),然后繼承頂層骨架的次層骨架,每一層組裝都可以分別參照各自的骨架來展開系統設計和細節設計,其邏輯框圖如圖2a所示;但是,這種方法會在數據共享方面存在某些問題。主控件通過元件的合并功能使零件與參照零件合并起來,再由Pro/E的全相關性實現1個參照零件控制多個零件,該方法在骨架模型設計法的基礎上加以改進,它將頂層骨架從整個組件關系中剝離出來而單獨存在,稱為主控件,需要數據共享的大零件分別參照這個主控件,在數據共享時互不干擾,其邏輯框圖如圖2b所示,當然這個組裝關系還是由主控件控制的。目前的產品設計多為少量多樣,因此種類繁多,借用和互相組裝等數據共享的現象非常普遍,在實際情況下,顯然主控件式的自頂向下設計比較實用。該設計方法主要適用于箱體、外殼類產品以及一些裝配關系緊密的場合。

圖2 自頂向下設計法的邏輯框圖

2使用Pro/E軟件進行三維實體設計

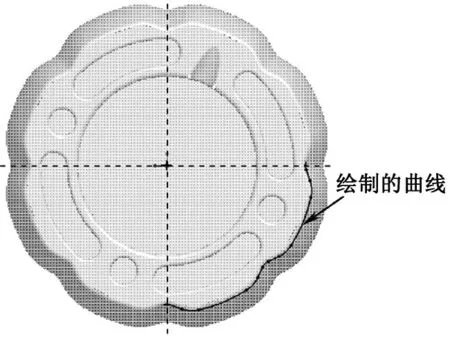

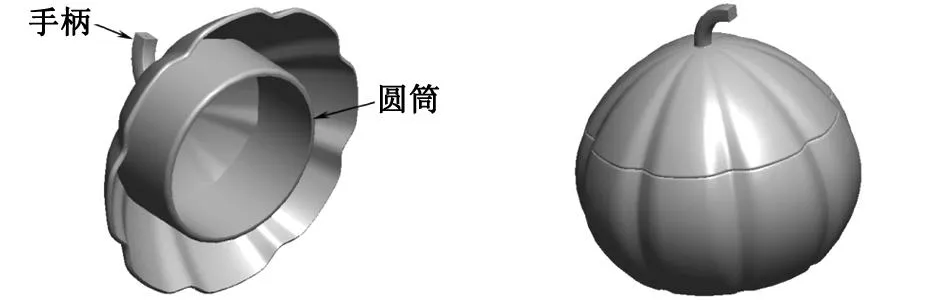

圖3 底座的三維實體

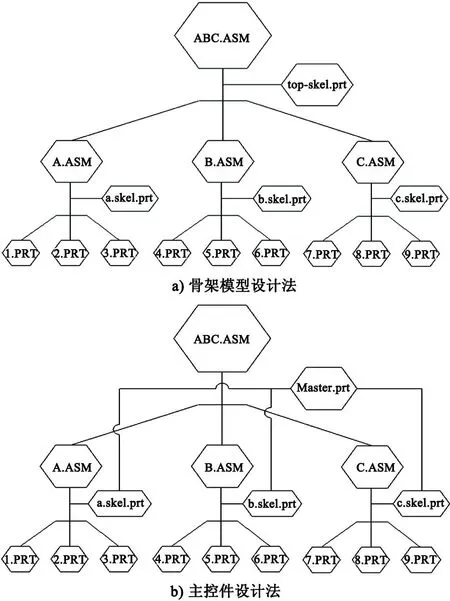

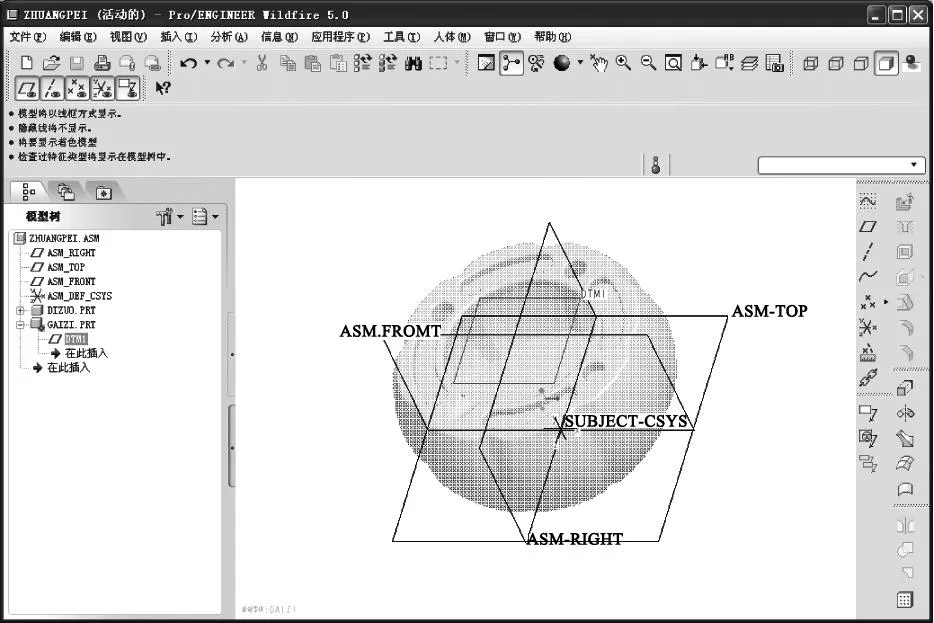

某個名稱為dizuo.prt的三維實體(底座)已繪制完成,如圖3所示,需要為其配1個蓋子。為了使設計的蓋子與底座配合合理,采用自頂向下設計方法中的主控件法并使用Pro/E 5.0軟件對所需的蓋子進行三維實體設計。 具體操作步驟如下[3]。

1)打開Pro/E軟件并進入裝配模塊。打開Pro/E 5.0軟件,在主菜單中選擇“文件”→“新建”命令,在新建窗口中選擇“組件”類型,“設計”子類型,輸入名稱zhuangpei,取消使用缺省模板,點擊“確定”按鈕。在新文件選項窗口中選擇“mmns_asm_design”,點擊“確定”按鈕,系統進入裝配模塊。

2)創建主控件模型。

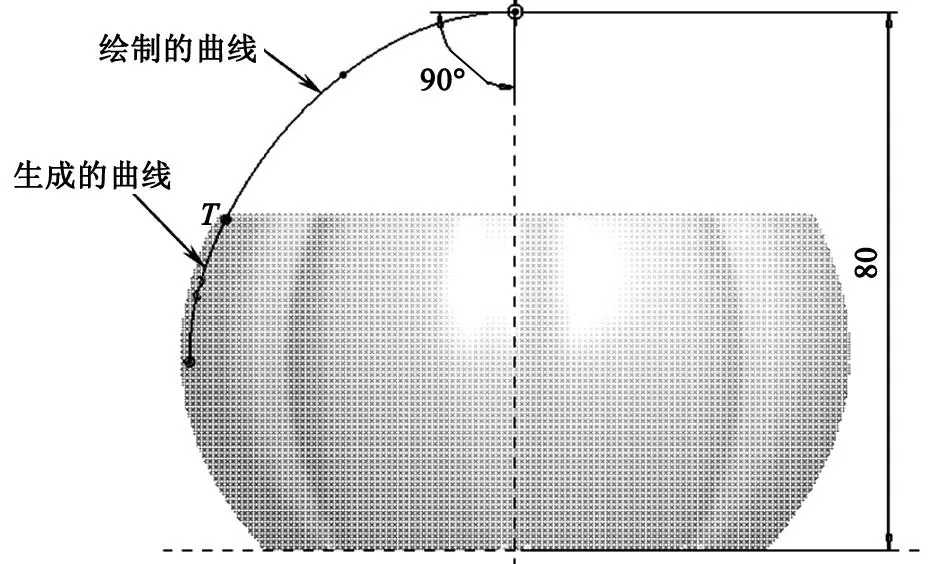

圖4 創建基準平面

圖5 繪制輪廓曲線

圖6 繪制蓋子實體的曲線

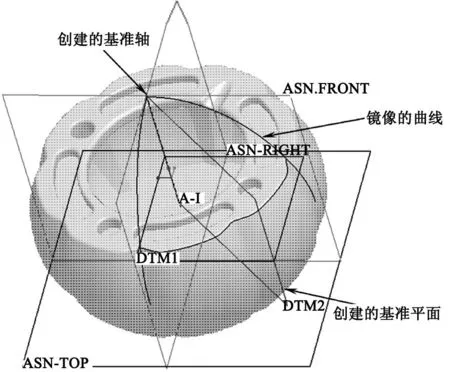

圖7 鏡像曲線特征

g. 在裝配模塊特征樹中選擇“gaizi.prt”,單擊鼠標右鍵,選擇“打開”命令。

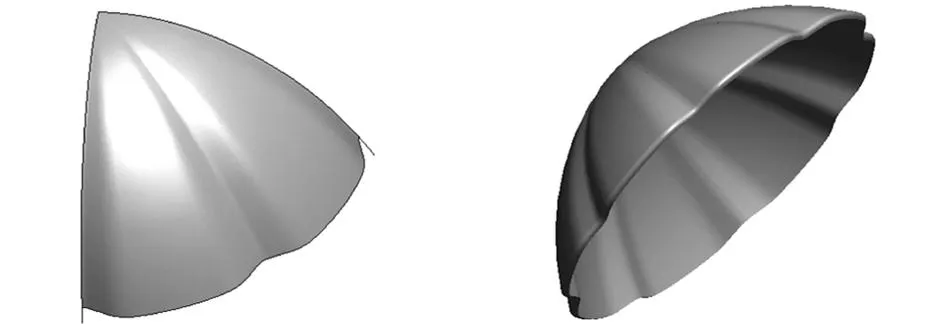

圖8 邊界混合創 圖9 曲面加厚并對 建曲面 棱邊倒圓角

圖10 繪制圓筒實體 圖11 蓋子與底座的 裝配效果

3使用3D打印設備對殼體和蓋子的三維模型進行快速成形

3D打印(又稱為三維立體打印)是通過分層加工的方式來疊加出最終的立體模型。基于熔融沉積制造(fused deposition modeling,簡稱FDM)技術的三維打印機采用ABS或PC等材料進行制作,其原理是將工程設計軟件生成的模型數據導入到三維打印機的控制軟件中,對其處理后自動生成支承材料和加熱噴頭路徑,加熱噴頭會在計算機的控制下根據三維造型的截面輪廓信息做平面運動,而熱塑性絲狀材料由供給機構送至加熱噴頭,加熱和熔化成粘流狀態并擠壓出來,涂覆在工作平臺上,待其冷卻后,平臺上會形成一層薄片輪廓。這時完成了1層截面的成形,接著工作臺下降一定高度以進行下一層的熔覆,通過不斷重復這個過程,最終得到了三維實體模型[5]。

3.1將三維實體保存為STL格式

STL(STereoLithography)是快速成形設備所支持的通用模型文件格式,也是快速成形系統的標準文件類型。它是一種工業用的標準文件格式,將實體表面數位化,以三角網格面補綴構成實體表面模型,即用大量三角網格面來表現三維模型,其中曲率變化大的模型需要較多的三角形,轉換精度設置越高,三角面的數量越多,所形成的多邊形模型也就越精確。

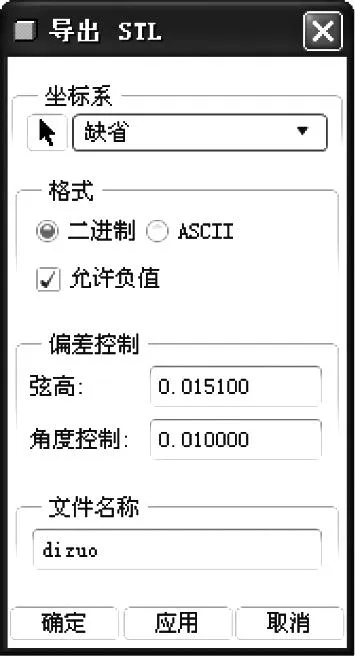

具體操作步驟如下:1)在Pro/E軟件組件模塊的特征樹中選擇“dizuo.prt”三維實體零件,單擊鼠標右鍵,在快捷菜單中選擇“打開”命令,系統彈出實體模塊窗口,選擇主菜單中的“文件”→“保存副本”命令,系統彈出“保存副本”對話框,選取“STL”保存類型,輸入名稱dizuo并單擊“確定”按鈕;2)系統彈出“導出STL”對話框,設置參數后點擊確定,如圖12所示;3)按照上述步驟可將gaizi.prt三維實體也保存為STL格式。

圖12 導出STL對話框參數設置

3.2對底座和蓋子三維實體進行3D打印

底座和蓋子三維模型的3D打印采用北京太爾時代科技有限公司的INSPIRE D255型三維打印設備,使用ABS材料進行制作。具體操作步驟如下。

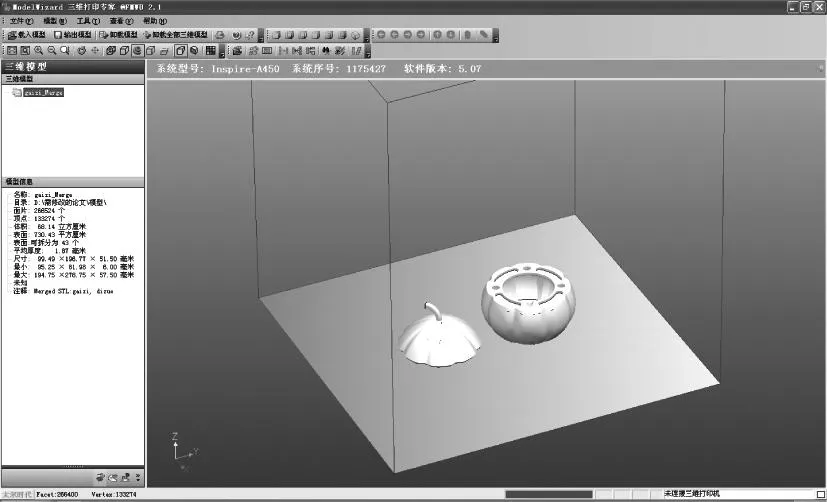

1)打開ModelWizard三維打印專家軟件,選擇“載入模型”圖標,系統彈出打開對話框,選擇需要3D打印的STL文件(dizuo.stl和gaizi.stl)。

2)選擇“自動排放”圖標,軟件系統將對STL文件進行自動布局。

3)對排放位置不合適的底座和蓋子模型分別進行編輯,先選擇底座模型,選擇主菜單中的“模型”→“變形”命令,系統彈出“幾何變換”對話框,設置參數使底座繞Y軸旋轉90°,然后選擇蓋子模型,使其繞Y軸旋轉90°,點擊“自動排放”圖標,軟件系統將自動排列模型。

4)排放位置合適后,選擇主菜單中的“模型”→“合并”命令,系統將分散的模型合并為1個整體模型,在該軟件的模型信息中可看到模型合并后的詳細信息,如圖13所示。

圖13 ModelWizard三維打印專家軟件

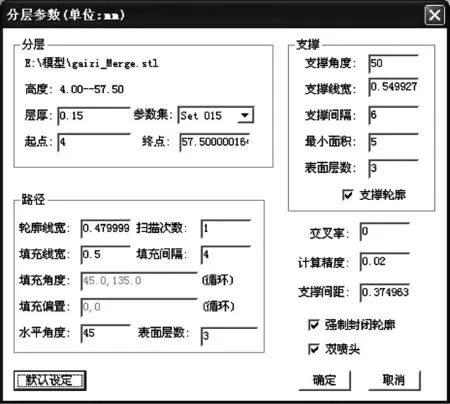

5)選擇主菜單中的“模型”→“分層”命令,系統彈出“分層參數”對話框并設置參數,如圖14所示,點擊“確定”按鈕后,軟件系統將對三維模型進行分層,可在模型信息中看到分層結果。

圖14 分層參數對話框

6)選擇主菜單中的“文件”→“三維打印”→“預估打印”命令,對需要3D打印的模型總打印時間做預估,從對話框中可看到總的打印時間、所使用的成形材料和支承材料的質量等信息。

7)選擇主菜單中的“文件”→“三維打印”→“打印模型”命令,軟件系統將分層后的三維模型信息發送到三維打印機中,經三維立體打印機打印后,實物模型即可生成。

4結語

基于Pro/E軟件自頂向下的設計流程具有非常高的設計效率,省略了對每個零件逐一進行裝配設置的過程,該方法也使得產品裝配文件層次清晰,文件的可編輯性大大增強,這些優點使得自頂向下的設計逐漸成為主流產品設計方法,在現代化的產品設計中發揮著重要作用。運用FDM技術原理并采用三維立體打印對產品模型進行3D立體打印,可對產品的實物模型進行直觀、快速和精確的展示。從產品的實物模型中可對所研發的產品造型和結構進行改進和優化并能提高設計和研發效率,縮短新產品設計和研發的周期,節約設計和制造成本。

參考文獻

[1] 佟河亭,李超,王炳強. Pro/ENGINEER 4.0 [M].北京:人民郵電出版社,2009.

[2] 二代龍震工作室. Pro/ENGINEER Wildfire 3.0/4.0 高級設計[M].北京:電子工業出版社,2008.

[3] 祝凌云.Pro/ENGINEER2.0數碼產品建模與通用結構設計[M].北京:清華大學出版社,2008.

[4] 吳勤保.CAD/CAM應用軟件—Pro/ENGINEER[M].北京:清華大學出版社,2009.

[5] 范春華.趙劍峰.董麗華.快速成形技術及其應用[M].北京:電子工業出版社,2009.

責任編輯李思文

Research on Application of Top-down Design and RP Technology

HAN Erbao

(Shaanxi Polytechnic Institute, Xianyang 712000, China)

Abstract:Taking the design idea of top-down, and using principal component method of assembly design of 3D model and Pro/E software, the process integration design of appearance and structure can be realized. The 3D models of the various parts were saved as STL format by using fused deposition manufacturing process and three-dimensional printing equipment for rapid prototyping of 3D model. According to the physical model of product, its appearances were improved and optimized shape and structure were improved the efficiency, and shorten the cycle of product design with low costs.

Key words:top-down, Pro/E, FDM, rapid prototyping

收稿日期:2014-05-21

作者簡介:韓二豹(1978-),男,碩士,講師,主要從事機械設計理論及實踐和學生教育管理等方面的研究。

中圖分類號:TB 21

文獻標志碼:A