PLC控制在PVC產品包裝線中的設計與應用

徐春霞,葛躍田,王相軍,張龍音,劉 勝

(1.克拉瑪依職業技術學院 電子與電氣工程系,新疆 獨山子 833699;2.新疆獨山子石化公司 乙烯廠,新疆 獨山子 833699)

PLC控制在PVC產品包裝線中的設計與應用

徐春霞1,葛躍田1,王相軍2,張龍音1,劉勝1

(1.克拉瑪依職業技術學院 電子與電氣工程系,新疆 獨山子 833699;2.新疆獨山子石化公司 乙烯廠,新疆 獨山子 833699)

摘要:某化工廠PVC產品包裝線控制系統技術陳舊,已無法滿足供應需求,針對上述問題,結合現場工程概況進行了系統組成及功能設計,通過可編程控制器(PLC)對該產品包裝線的核心環節(裝料和封裝)進行控制,并工程化實施。實踐表明新方案能夠滿足運行系統高效和可靠的要求。

關鍵詞:可編程控制器;控制系統;包裝線

聚氯乙烯(polyvinyl chloride polymer,簡稱PVC)是由氯乙烯(vinyl chloride)在引發劑作用下聚合而成的熱塑性樹脂。PVC為無定形結構的白色粉末,支化度較小,經過改性混配和添加相關助劑后,用途十分廣泛,是生產板材、管材、門窗、電線外皮、包裝盒和玩具等的原材料。面對日益增大的產品需求市場,獨山子某化工車間的4條PVC產品包裝線已經無法滿足料袋的日入庫需求量。2012年底聚氯乙烯原料擴產后,2013年初對該產品包裝線的核心環節(裝料和封裝)進行了技術改造, 使用可編程控制器(PLC)對物料標準稱重,對料袋包裝進行控制,并在進料倉前端配套了除塵裝置。

1系統組成及功能設計

1.1系統組成

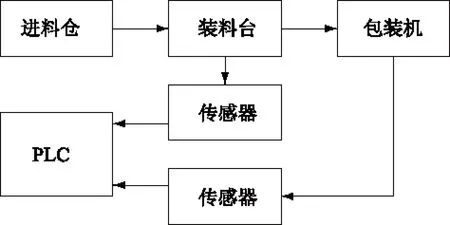

系統主要包括下述5個模塊:進料倉、裝料臺、包裝機、可編程控制器(PLC)和傳感器,如圖1所示。

圖1 系統模塊圖

1.2功能設計

1.2.1進料倉

進料倉前端安裝除塵系統,除塵裝置包括除塵風機、料倉除塵閥、除塵器卸灰閥和除塵器輸灰機,其結構如圖2所示。

圖2 除塵裝置結構圖

該系統的工作順序是除塵器輸灰機、除塵器灰斗卸灰閥和料倉除塵閥依次起動,停止時按逆序停止。

1.2.2裝料臺

裝料臺集成伺服電動機型電子秤,結構包括儲料斗、流量插板、弧形門、稱重料斗和過度料斗,如圖3中①所示,其功能是完成物料的標準稱重。

圖3 裝料和封裝模塊圖

1.2.3包裝機

包裝機工作臺主要包含4個環節:取送袋,抓袋,裝袋,夾口、立袋和折邊封口,工作流程如圖3中②所示。功能分析如下:1)取送袋環節包括供袋盤、取袋器、送袋器和斜板,完成從供應盤上取料袋并送到斜板上吸住定位;2)抓袋環節包括抓袋器和舉袋器,完成將定位正確的料袋送到臺車取袋位置;3)裝袋環節包括橫進小車和抱夾機構等,橫進小車配合抱夾機構完成從臺車的取袋位前往臺車送袋位送袋的過程,并向夾口整形輸送機及立袋輸送機傳輸料袋;4)夾口、立袋和折邊封口環節包括立袋輸送機、夾口整形機、縫紉機和倒袋輸送機,完成料袋整形、折邊、封口和倒袋后送到流水線的工作。

2控制方案

2.1PLC選型

本系統的裝料和封裝系統選用SIMATIC S7-200系列產品,該系列是SIEMENS公司推出的一種小型PLC,是各種小型控制工程的理想選擇。

2.1.1硬件設計

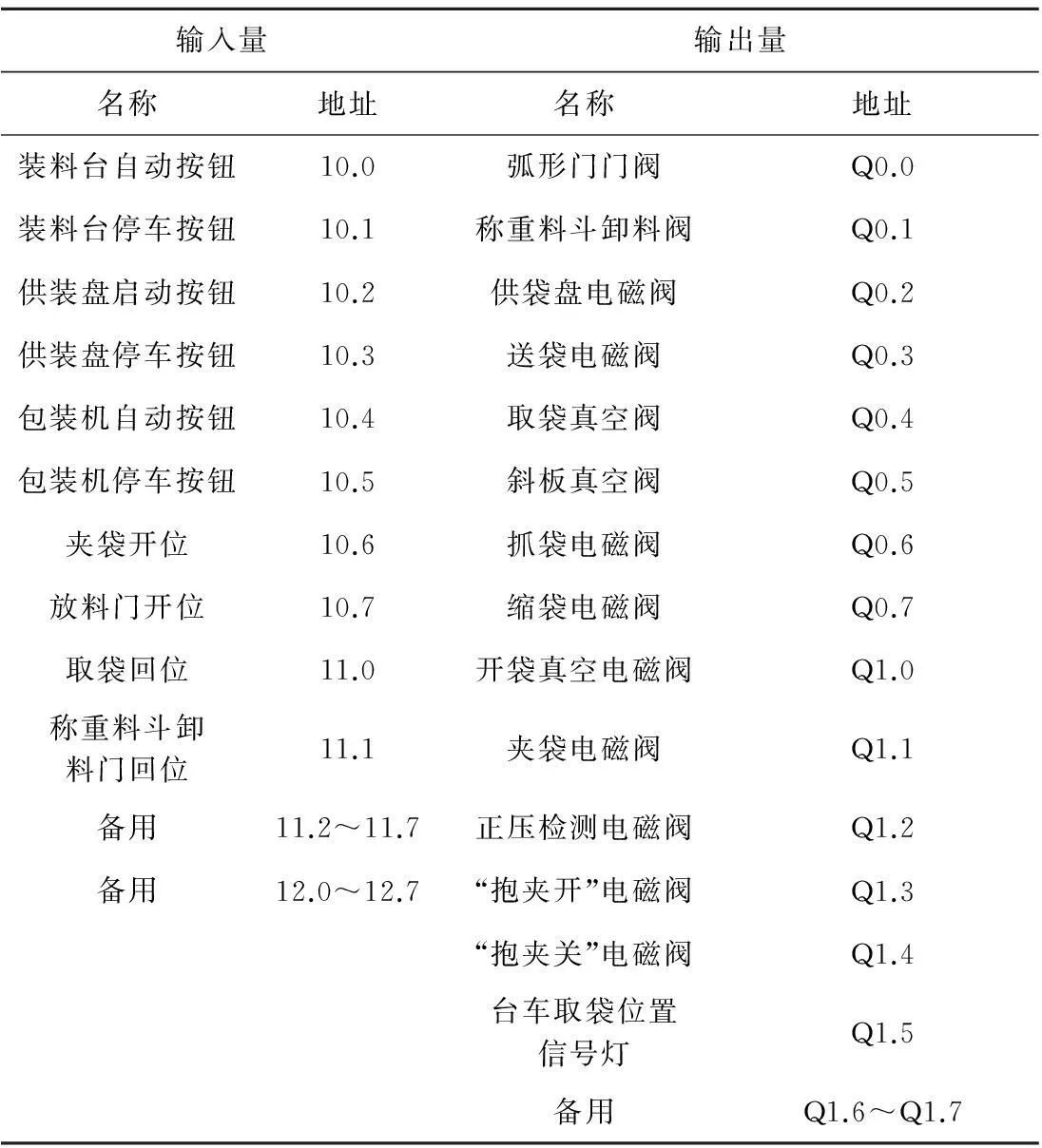

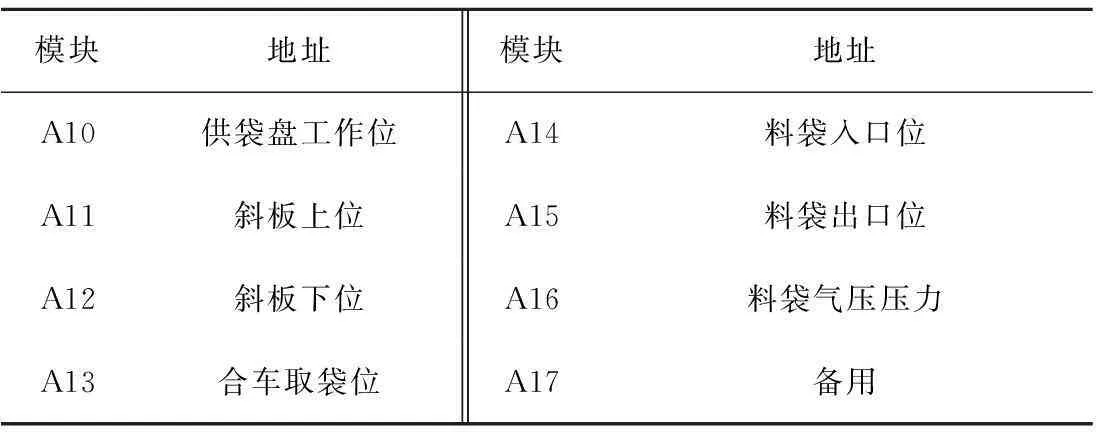

本系統選擇S7-200 系列的CPU226(AC/DC/繼電器)作為控制器,其能夠滿足較復雜的中小型控制系統,并有較強的模塊擴展能力。CPU 226集成24輸入/16 輸出共40個數字量I/O點,有2個RS-485 接口,采用交流電源220 V供電(85 ~264 VAC,47~63 Hz),繼電器輸出(24 VDC 或250 VAC)[1]。擴展了1塊八輸入的EM231模擬量輸入模塊,模擬輸入端口采集光電傳感器及壓力傳感器返回的位置和壓力信號,數字輸入端口采集接近開關傳回的開關信號,并且使用1臺西門子TD400C文本顯示器進行設備實時參數監測。TD400C采用4行中文文本顯示,通過高速PPI與S7-200PLC通信,速率可達187.5 kb/s,是S7-200專用的文本顯示器,可以用于查看、監控和修改S7-200用戶程序中的過程變量,由S7-200CPU的DC24 V電源通過TD/CPU電纜進行供電。系統硬件組件見表1。

表1 系統硬件組件

系統數字輸入量和輸出量控制信號的地址分配方式見表2和表3。

表2 數字量I/O地址分配表

表3 擴展模塊地址表

2.1.2軟件設計

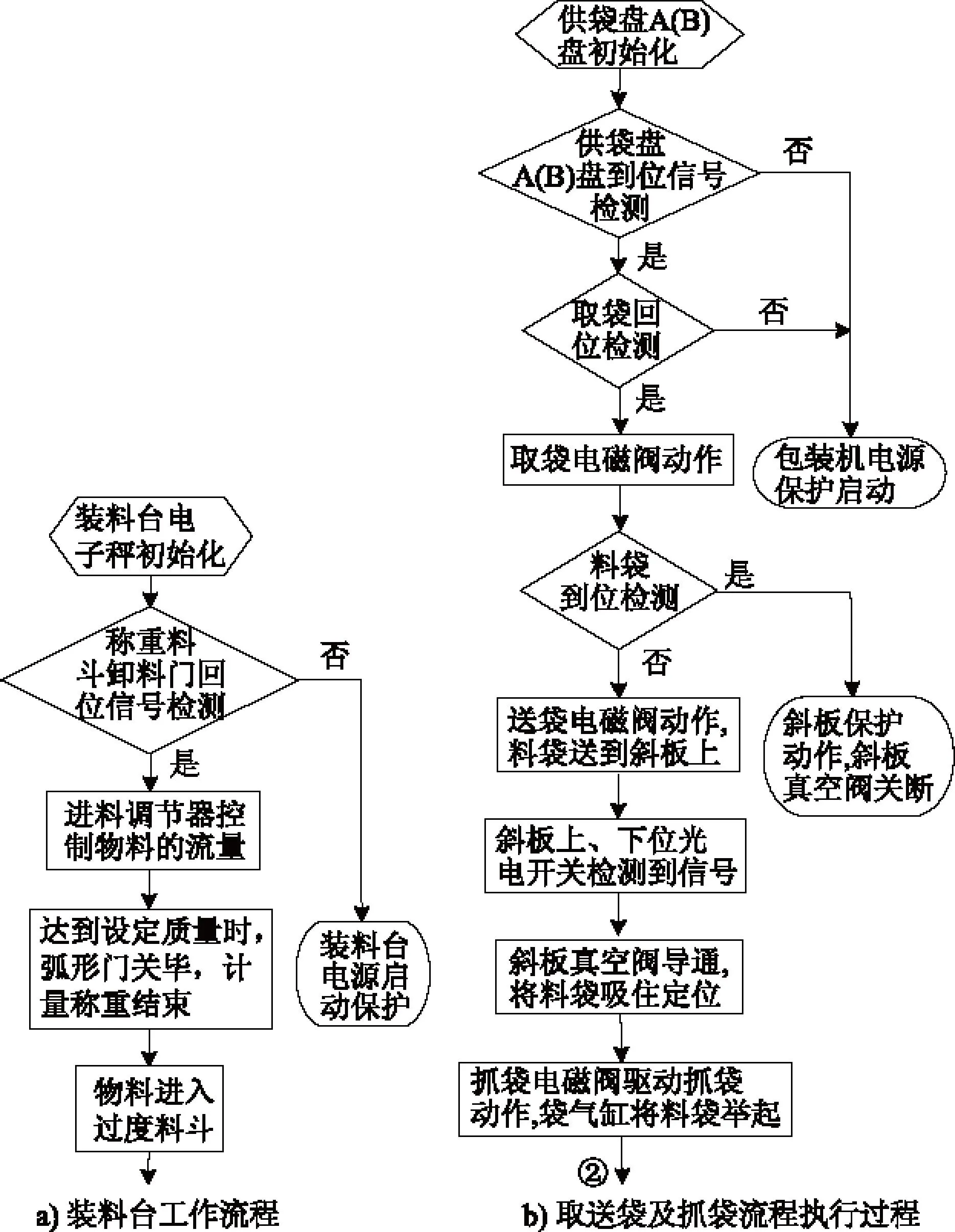

本系統的PLC軟件編程采用 STEP 7-Micro/WIN V4.0 SP3,STEP7是SIMATIC可編程邏輯控制器的標準軟件包。PLC的控制內容包括裝料臺和包裝機2個部分,主要控制系統的運行狀態,其主程序流程如圖4所示。

圖4 主程序流程圖

1)裝料臺。裝料臺工作流程如圖4a所示。起動電子秤,稱重表頭對稱重料斗進行零點校準,并通過磁感應接近開關檢測稱重料斗卸料門處于回位(關閉)狀態后,物料通過管線進入儲料斗,再通過進料調節器進入進料控制器內。PLC控制伺服電動機進料控制器的弧形門,當雙門全開則進行粗投料;當粗投料時間到達則雙門減小開度;當雙門關到一定位置電動機停轉則開始精投料;達到設定質量時則伺服電動機關畢弧形門,計量稱重結束。當稱重結束后,稱重料斗卸料門打開,將物料排入過度料斗,完成一個稱重循環。

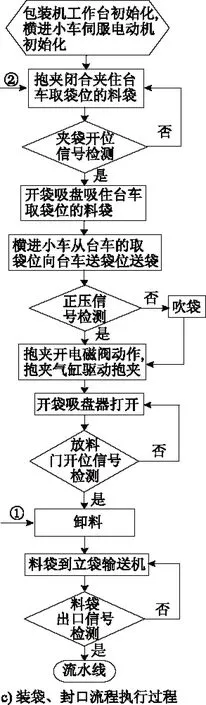

2)包裝機。取送袋及抓袋流程執行過程如圖4b所示,裝袋、封口流程執行過程如圖4c所示。

a.取送袋。

供袋盤采用A(B)雙盤冗余設計來提高設備可靠性,通過光電檢測開關檢測其是否正確到位工作位置。當A(B)供袋盤處于工作位置并且取袋氣缸處于回位,取袋電磁閥驅動取袋氣缸動作,同時取袋真空閥導通,取袋電磁閥復位,取袋氣缸縮回,取袋吸盤將料袋吸起。送袋電磁閥驅動送袋氣缸動作,將料袋送到供袋滾與壓輪之間,并且送袋氣缸復位,供袋滾將料袋送到斜板上,通過斜板的上、下位光電開關檢測料袋到位后,斜板真空閥導通,將料袋吸住定位。

b.抓袋。料袋在斜板上定位后,抓袋電磁閥驅動抓袋氣缸伸出,斜板真空釋放,抓袋電磁閥復位,抓袋回位后舉袋氣缸將料袋舉起,同時臺車取袋位置信號亮。

c.裝袋。橫進小車伺服電動機初始化。2)當縮袋氣缸復位且抓袋氣缸回位時,抱夾關電磁閥動作,同時抱夾氣缸驅動抱夾閉合夾住屬于臺車取袋位的料袋。夾袋開位磁感應接近開關檢測到信號后,夾袋氣缸復位,同時開袋真空電磁閥導通,使得開袋吸盤吸住屬于臺車的取袋位的料袋;然后夾袋電磁閥復位,夾緊氣缸復位。橫進小車從臺車的取袋位起動,向臺車送袋位送袋。橫進小車到達臺車送袋位后,夾袋電磁閥驅動夾袋氣缸動作夾住料袋,正壓檢測電磁閥導通,正壓密封測試儀進行檢測,在有信號的情況下,縮袋電磁閥驅動縮袋氣缸縮袋動作,同時抱夾開電磁閥動作,抱夾氣缸驅動抱夾,開袋吸盤器打開,放料門打開,同時向電子秤環節輸出允許卸料信號,卸料結束后,橫進小車將處于臺車送袋位的料袋向夾口整形輸送機及立袋輸送機傳輸。

當抱夾機構開至開位時,開袋真空電磁閥斷開,同時橫進小車起動,向臺車取袋位運行,同時夾口整形氣缸閉合,橫進小車運行至臺車取袋位后,完成一個工作循環。

d.夾口、立袋和折邊封口。料袋被送到立袋輸送機后,隨著立袋輸送機和夾口整形機向折邊機輸送,袋口經過折邊機折邊后送到縫紉機,縫紉機起動封口,當料袋完全通過出口光電開關后,縫紉機停止,同時切口動作,將縫紉機線剪斷,然后料袋被送往流水線。

2.2傳感器選型

2.2.1光電開關

該系統供袋盤到位、料袋到位、臺車取袋位、料袋出入口檢測都用到光電開關,系統選用OMRON(歐姆龍)系列的槽型光電傳感器EE-SX670,檢測距離為5 mm(凹槽寬度);電源電壓為5~24 V(±10%,DC);輸出電壓為5~24 V (DC,< 100 mA);環境溫度為-25~+55 ℃。

2.2.2磁感應接近開關

稱重料斗卸料門回位、夾袋開位、放料門開位和取袋回位的狀態量檢測需要磁感應接近開關,系統選用CAMOZZI的CSB系列磁性接近開關CSB-220(簧片式),該系列磁性接近開關可以指示磁傳氣缸的活塞位置。當磁性接近開關內部的觸點被氣缸活塞磁鐵形成的磁場所激勵時,磁性接近開關便組成一個電路并且輸出電信號傳送給PLC,同時黃色的發光二極管(LED)點亮。

工作參數為電源電壓3~110 V(AC/DC),安裝方式為直接安裝于氣缸凹槽內,工作電流為3~50 mA,動作時間<1 ms,環境溫度為-10~60 ℃。

2.2.3正壓密封測試儀及壓力傳感器

本系統采用正壓密封測試儀ZY-30來測定包裝容器密封性能,進行料袋的正壓檢測。測試儀的參數如下:測量范圍為0.1~15 bar(1 bar=0.1 MPa);

恒壓精度為±0.1%;計時精度<0.01%;設備凈重25 kg 。壓力傳感器系統選用HM20通用型壓力傳感器,測量范圍為0~100 MPa,電源電壓為+24 VDC,輸出電流為4~20 mA,工作溫度為-40~85 ℃。

3結語

該化工車間的4條聚氯乙烯產品包裝線根據上述設計改造,2013年6月工程全部實施完畢,經過近一年多的運行測試,系統表現正常。該流水線進行自動化控制后,操作簡單,大量減少了操作人員工作量,也減輕了電氣維護人員的勞動強度,提高了生產效率,保障了生產的穩定性。

責任編輯李思文

Design and Application of PLC Control in PVC Products in the Packaging Line

XU Chunxia1,GE Yuetian1,WANG Xiangjun2,ZHANG Longyin1,LIU Sheng1

(1. Electronic & Electrical Engineering Department,Karamay Vocational & Technical College , Dushanzi 833699,China;2. Dushanzi Petrochemical Corp of Xinjiang Ethylene Electrical Workshop,Dushanzi 833699, China)

Abstract:A chemical plant PVC product packaging line control system is with old technology, which can not meet the supply demand. Aimed at this phenomenon, and based on the engineering analysis of the general situation of the system composition, by using the PLC core areas on the product packaging line loading, encapsulation process was designed and applied with the implementation of the project. The practice showed that the implementation of the new scheme can meet the system requirements of the high efficiency and the running reliability.

Key words:PLC, control system, packaging line

收稿日期:2014-05-12

作者簡介:徐春霞(1975-),女,工學碩士,副教授,主要從事電力系統自動化、電氣控制,智能電網和IEC61850數字化變電站等方面的研究。

中圖分類號:TM 762

文獻標志碼:B