藍藻水熱液化制取生物油過程優化研究

馬其然,郭洋,王樹眾,宋文瀚,張帆,張鑫,倪士堯,施東波

(西安交通大學動力工程多相流國家重點實驗室,710049,西安)

?

藍藻水熱液化制取生物油過程優化研究

馬其然,郭洋,王樹眾,宋文瀚,張帆,張鑫,倪士堯,施東波

(西安交通大學動力工程多相流國家重點實驗室,710049,西安)

為優化藍藻水熱液化制取生物油過程,探索反應條件間的交互影響作用及其反應機理,通過設計三因素三水平響應面分析實驗,對反應溫度(250~370 ℃)、反應時間(20~50 min)、物料質量分數(5%~20%)及其交互作用對藍藻水熱液化反應產油率的影響進行了研究,并通過分析水相產物中的總有機碳、氨氮含量和生物油中的有機物結構研究了生物油產物中化合物分布轉化規律。實驗結果表明:產油率隨著溫度的升高而提高,水相產物中總有機碳回收率顯著降低,氮回收率提高;反應時間、物料質量分數升高時氮回收率顯著升高,而對總有機碳回收率的影響并不顯著。通過對油相產物的傅里葉紅外分析發現,生物油含有烷烴和酯類,以及酮、羧酸、烯烴、醇類化合物等。通過二次多項回歸模型進行方差分析和回歸擬合,得到了藍藻水熱液化制油反應的優化條件為反應溫度369.99 ℃、反應時間40.33 min、物料質量分數5%,在此條件下,預測所得的最大產油率為33.73%。

水熱液化;藍藻;生物油;響應面法;過程優化

生物柴油兼具環境友好、可再生的特點,并且具備優良的燃燒性能,其制備技術的發展對于發展傳統化石能源替代品具有重大意義。與其他生物柴油制取原料相比,基于微藻的生物燃料極具應用潛力。微藻的培養周期短、光合作用效率高、產油效率高、油脂質量好、占地面積小,是解決能源危機和環境污染的最佳替代能源之一[1]。藍藻是微藻的一種,它在富營養水體中會迅速繁殖形成藍藻水華,并產生大量藻毒素,對環境和生物體造成巨大的危害[2-3],目前尚無針對藍藻的有效處理方法。為了將其進行無害化處理和資源化利用,本研究提出使用水熱液化(HTL)方法來高效地實現基于藍藻的生物油制備。由于使用亞臨界水作為反應媒介,所以不需要對物料進行干燥,且水處于高壓狀態時可抑制相態轉變,從而避免了過程中因相變產生的能量損失。該過程可以促進復雜的生物質大分子降解并促進小分子重排、聚合成油脂化合物[4],且能最大限度地將除油脂以外的蛋白質和多糖組分也轉化為高熱值的生物油[5],從而達到較高的生物油轉化率。

近年來,一些國外學者針對微藻HTL反應條件的影響進行了研究,如反應溫度[6-8]、反應時間[9-10]、物料質量分數[6,11]、水密度[7]等。另外,很多學者對不同藻類的HTL反應進行了探討,并以最大生物油產率作為評價指標之一,如Zou等在對杜氏鹽藻進行HTL過程中得到在反應溫度為360 ℃、反應時間為50 min,以質量分數為5%的Na2CO3作為催化劑的條件下,最大產油率(質量分數)達25.8%[12]。Zhou等對滸苔的HTL反應進行了研究,發現在反應溫度為300 ℃、反應時間為30 min,以質量分數為5%的Na2CO3作為催化劑的條件下,最大產油率達23%[13]。Brown等針對微擬球藻HTL反應進行研究,發現當反應溫度為350 ℃、反應時間為60 min時,最大產油率達43%[14]。Toor等對螺旋藻的HTL反應的研究結果表明,當反應溫度為350 ℃、反應時間為30 min、反應壓力為19.5 MPa、螺旋藻與水的質量比為1∶3時,最大產油率為38%[15]。Yu等對蛋白核小球藻進行了HTL研究,發現當反應溫度為280 ℃、反應時間為120 min時,最大精制生物油產率達(39.4±1.2)%[16]。上述研究主要關注的是單因素條件對微藻HTL反應過程的影響,未涉及對多因素間的交互影響,且針對藍藻HTL反應的研究,國內外鮮有報道。因此,本文通過三因素三水平的響應面方法,研究了藍藻在不同反應溫度、反應時間、物料質量分數下的HTL反應,探討了3個變量及其交互作用對產油率、水相總有機碳含量、氮元素含量的影響,并結合油相產物的紅外光譜分析,揭示了HTL過程中C、N遷移轉化規律,構建了相應的產油預測模型,并通過二次多項回歸擬合得到藍藻HTL過程的最佳反應條件。

1 實驗部分

1.1 實驗原料

實驗用藍藻采自無錫太湖,對其濕漿進行均質、干燥、研磨并篩分,得到粒徑為150 μm左右的藍藻粉末。太湖藍藻的元素分析結果如表1所示。

表1 太湖藍藻元素分析

注:下標d表示干燥基,t表示總的。

1.2 實驗方法與產物分析

將藍藻干粉和超純水按計算好的濃度比均勻混合后放入4.1 mL的微型間歇式反應器(采用上海麗諾韻公司管道連接件組裝而成)中密封,再放入加熱到既定溫度的沙浴(美國Techne SBS-4)加熱爐中進行加熱,反應完成后放入水中冷卻。使用分析純二氯甲烷對生物油相進行萃取,用旋轉蒸發儀進行溶劑分離并獲得生物油。為保證反應溫度、反應時間、物料質量分數對反應是單因素影響,本研究所有實驗均在20 MPa的恒壓條件下進行,其中反應壓力是通過水蒸氣物性軟件計算得到的。水相中NH3含量采用納氏試劑法進行測定,總有機碳(TOC)使用總有機碳分析儀(上海EUROTECH,ET1020A)進行分析。生物油組分的結構和官能團使用傅里葉紅外光譜儀(德國Bruker Optics Vertex 70)進行分析。

結合表1中藍藻元素分析數據,各項計算公式如下

(1)

(2)

(3)

式中:W為產油率;moil為產物油質量;mcya為藍藻物料質量;WTOC為水相TOC回收率;mTOC,w為水相產物中TOC的質量;mC,cya為藍藻物料中含有的C的質量;WN為水相N回收率;mN,w為水相中含有的N的質量;mN,cya為藍藻物料中含有的N的質量。

1.3 響應面法分析實驗設計方案

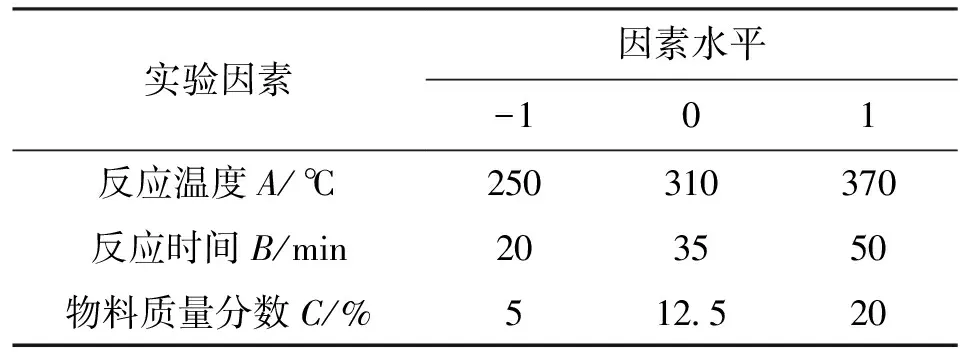

利用Design Expert軟件,采用Box-Behnken模型,選取反應溫度、反應時間、物料質量分數3個因素,采用三因素三水平的響應面分析方法,實驗因素與水平設計見表2。

表2 響應面分析因素與水平

2 結果及分析

2.1 實驗結果

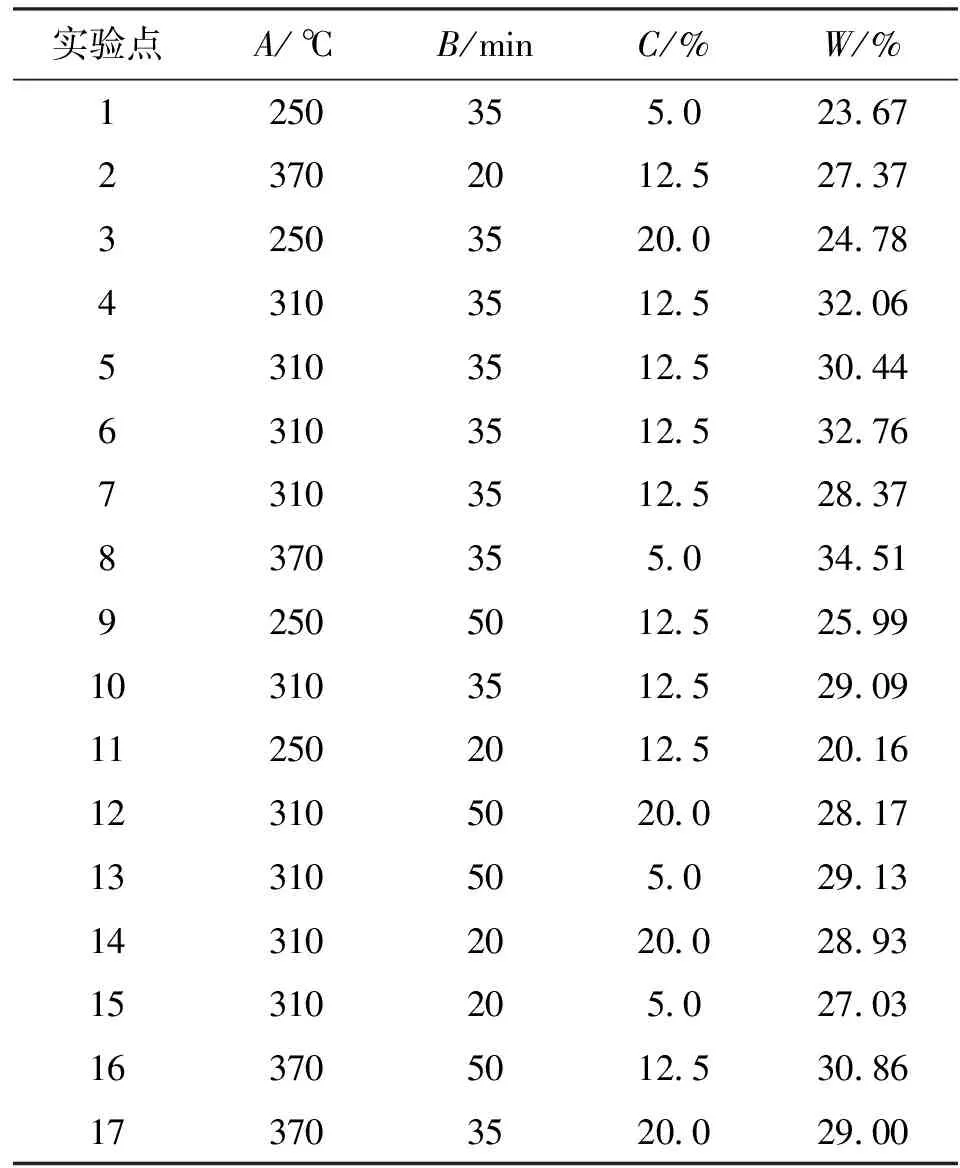

以A、B、C為自變量,以產油率為響應值X,響應面法實驗設計方案共17個實驗點,包含5個零點實驗,其中4個為檢驗誤差實驗,具體實驗條件及結果見表3。

表3 響應面設計方案及實驗結果

2.2 實驗結果分析

將表3中實驗數據進行二次回歸擬合,可得到產油率與各因素的回歸方程模型

X=-88.87+0.54A+1.01B+1.38C-6.50×10-4AB-3.68×10-3AC-6.36×10-3BC-

6.63×10-4A2-9.16×10-3B2-2.97×10-3C2

表4中F值為F檢驗統計量,P值為顯著性檢驗結果可信程度的遞減指標。當P<0.05表示模型或所考察因素影響顯著,P>0.1表示影響不顯著。從表4中可以得出,模型相關系數R2=167.07/193.76=86.23%,說明產油率變化數值與選用的模型相關度較好。模型項P=0.024 4<0.05,說明此回歸方程顯著,失擬項P=0.417 1>0.1,說明方程對實驗的擬合度較好,實驗方法可行,結果較準確。方程中A因素對產油率影響極為顯著,A2影響也較顯著,交叉項等其他因素對響應值影響不顯著。各因素對產油率影響程度大小依次為A>B>C。

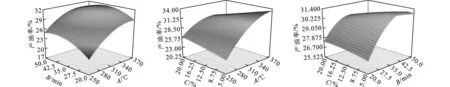

P<0.01表示影響極顯

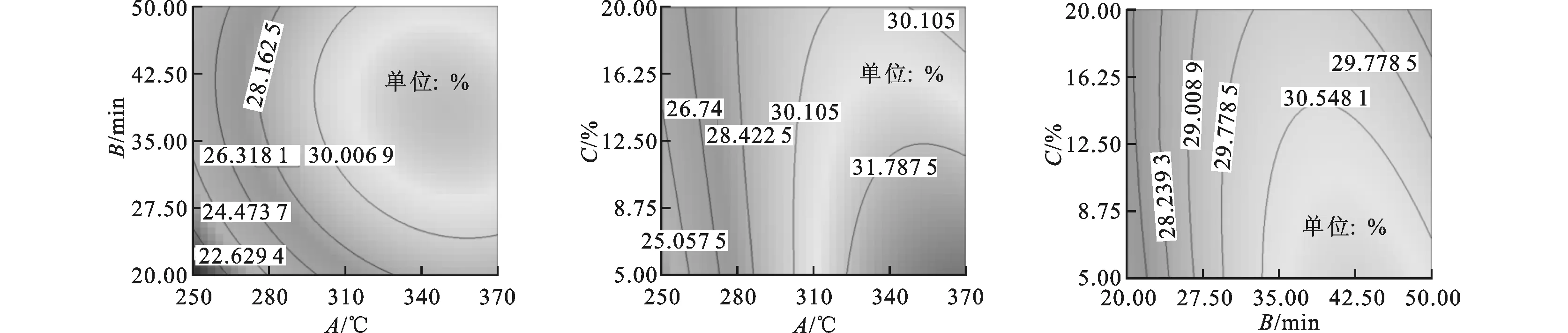

通過繪制響應面曲線圖,對各因素交互作用影響進行可視化分析。圖1給出了兩個獨立變量之間的交互作用,此時第3個變量處于中心水平。可以發現,各因素交互作用的影響并不顯著,與上述方差分析結果保持一致。從曲面的曲率和角度進行比較,各交互項影響程度大小依次為AC>BC>AB,與上述方差分析結果相同。根據所構建的模型并進行分析計算,得到響應面頂點,即產油率最大時的反應條件為反應溫度369.99 ℃、反應時間40.33 min、物料質量分數5%,預測所得的最大產油率為33.73%。由于本文所用響應面方法考慮的是3種條件的交互作用,而非某一個條件的單獨作用,在預測最優條件中反應時間并沒有處于邊界值,說明實驗結果并沒有偏離最優解。當溫度處于370 ℃以上時,隨著溫度升高,氣化反應逐漸占主導,會導致長鏈有機物大量分解成小分子化合物并轉移到氣相產物中,從而降低產油率。因此,本實驗所選條件范圍是合理的,并未偏離預測最優解。

(a)AB交互作用響應面圖 (b)AC交互作用響應面圖 (c)BC交互作用響應面圖

(d)AB交互作用等高線圖 (e)AC交互作用等高線圖 (f)BC交互作用等高線圖圖1 各因素交互作用響應面圖及等高線圖

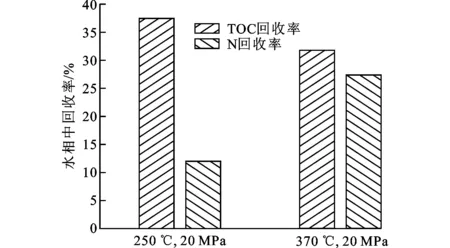

圖2 C為12.5%、B為50 min時水相中TOC和N的回收率

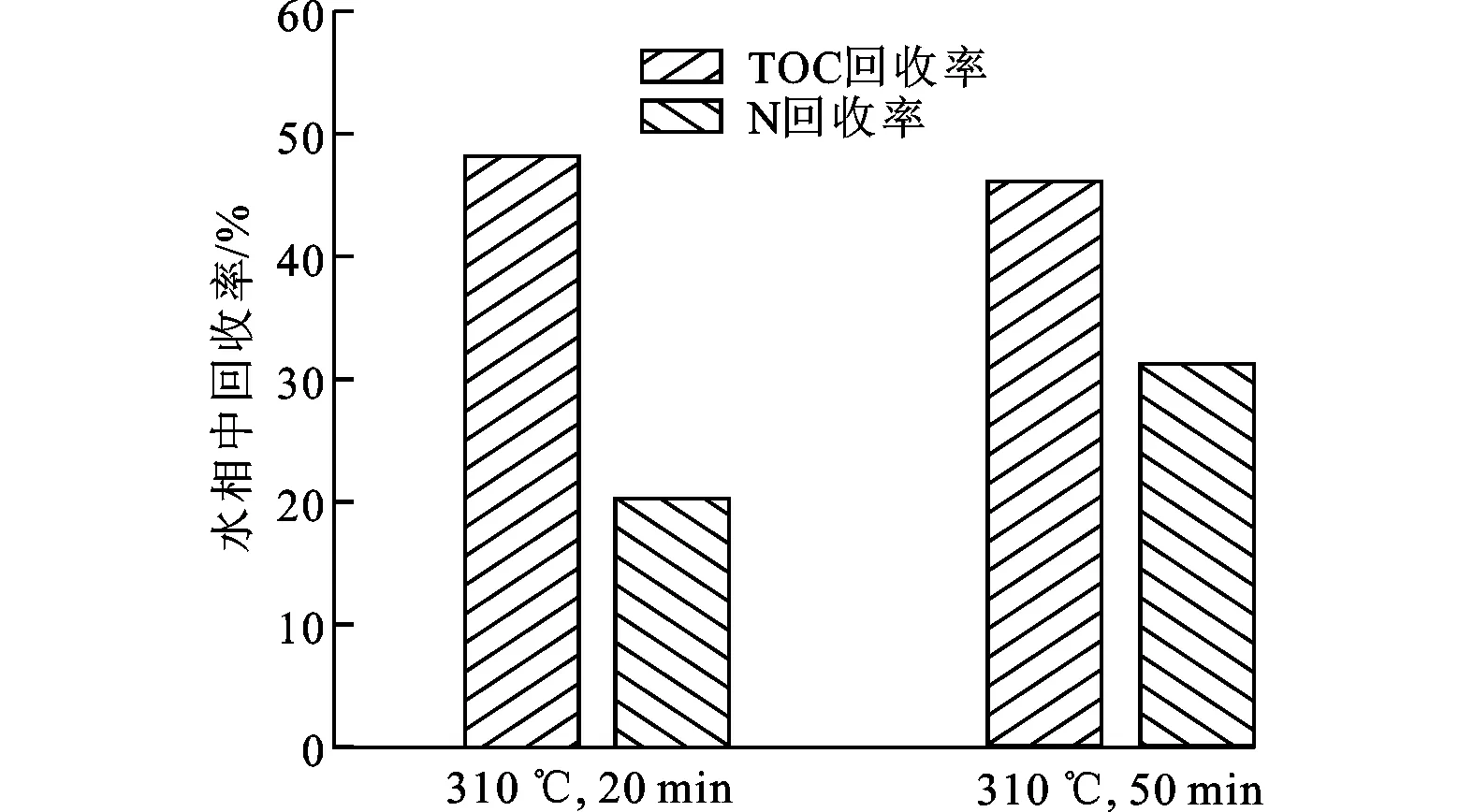

圖3 C為5%時水相中TOC和N的回收率

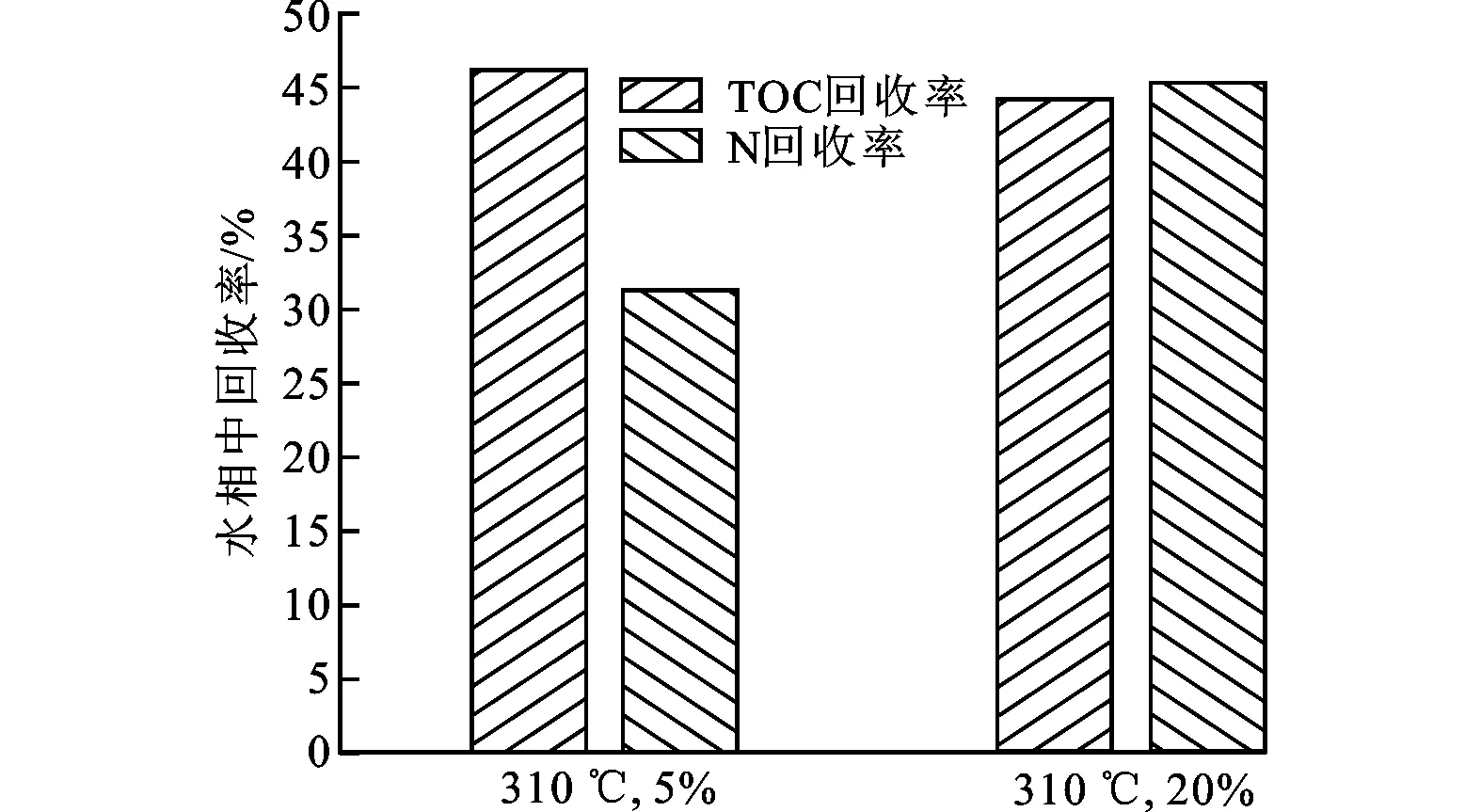

通過對水相產物中TOC和氨氮含量進行檢測分析,可以得到藍藻所含的碳、氮元素在HTL反應過程水相中的回收率(質量分數)。從圖2中可以看出,當其他條件不變時,隨溫度升高水相中TOC回收率由37.59%降低至31.98%。這表明在相對低溫條件下會生成更多水溶性有機化合物,而當溫度升高后,有利于低分子量有機物在HTL反應過程中通過重整、縮合反應,最終形成長鏈化合物進入油相,從而提高了產油率[8]。水相中N回收率顯著升高,說明HTL反應在高溫條件下會提供更高的反應活化能,使藍藻中蛋白質、氨基酸及其他含氮化合物通過水解脫氮反應生成氨氮,降低了油相中的含氮量,提高了生物油的燃燒性能。同理,如圖3所示,延長反應時間對水、油相中碳分布的改變并不明顯,而更有利于N向水相中遷移,這種現象在文獻[10]中也曾出現。從圖4中可以看出,提高藍藻反應物濃度,水相中TOC回收率有所下降但并不明顯,而同樣有利于N向水相中遷移。這種現象可能是由于當藍藻反應物濃度增加時,單位體積的藍藻反應物增多,在水熱反應初期釋放出的含氮有機化合物物質的量增大所致。其他條件不變,這些含氮化合物的活化分子濃度增加,在高溫、高壓條件下,分子間發生有效碰撞的幾率也變大,導致含氮化合物發生脫氨基反應速率增大。根據勒夏特列原理,在生成物的反應速率不變的情況下,反應向平衡的正方向移動,導致產物中氨氮的生成量增大。同時,氨氮水溶性極強,最終導致N在水相產物中的含量增加。

圖4 B為50 min時水相中TOC和N的回收率

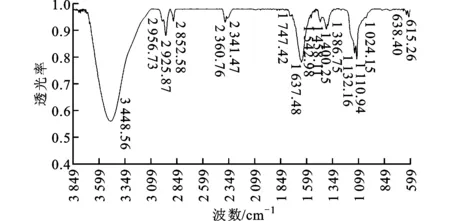

為研究藍藻HTL生物油中的主要化合物組成,對310 ℃、20 MPa、物料質量分數為5%、反應時間為50 min的條件下制備的生物油樣品進行了紅外光譜分析,譜圖和各出峰位置如圖5所示。

圖5 310 ℃、20 MPa、C為5%、B為50 min時的油相樣品紅外光譜圖

從圖5中可以看出,在3 448 cm-1處有寬的強吸收峰,代表分子間氫鍵O—H伸縮振動,說明油相中含聚合O—H或水分子雜質,結合1 132 cm-1、1 110 cm-1和1 024 cm-1處出現的C—O鍵的伸縮振動吸收峰,推測油相產物中可能含有伯、仲、叔醇。在2 956 cm-1、2 925 cm-1和2 852 cm-1處有C—H鍵伸縮振動,可以推測其中含有甲基、亞甲基烷烴類化合物,與文獻[11]的圖譜類似。在1 637 cm-1處有CC伸縮振動的強吸收峰,證明其中含有烯烴類化合物。在1 747 cm-1處CO的伸縮振動吸收則代表油相中可能含有飽和脂肪酸酯(除甲酸酯)、醛、酮、羧酸類化合物,但醛基的C—H伸縮振動在2 820 cm-1左右和2 740 cm-1~2 720 cm-1之間一般會出現兩個強度相近的中強吸收特征峰[17],而在本實驗圖譜中并未出現,因此可以排除醛類物質的存在。在1 542 cm-1處有N—O伸縮振動,說明經過水熱液化反應后的油相產物中有含氮化合物[11,17]。

3 結 論

本文通過響應面方法得到反應條件對產油率影響顯著程度依次為A>B>C。通過曲面分析可知,各因素之間交互作用對產油率影響并不明顯。基于所得模型對反應條件進行優化,得出最佳反應溫度為369.99 ℃、反應時間為40.33 min、物料質量分數為5%。在該條件下,預測所得的最大產油率為33.73%;通過不同條件下水相產物TOC和N回收率的對比分析,并對油相產物進行紅外光譜分析,發現生物油中主要成分包括甲基、亞甲基類烷烴化合物和飽和脂肪酸酯,另外還有酮、羧酸、醇類、烯烴類化合物、含氮化合物等。提高反應溫度、反應時間、物料質量分數,將有利于有機碳向油相中轉移,同時可以降低油相中N含量,提高藍藻生物油品質。

[1] DEMIRBAS A. Biomass resource facilities and biomass conversion processing for fuels and chemicals [J]. Energy Conversion and Management, 2001, 42(11): 1357-1378.

[2] 羅蘇鵬. 滇池藍藻的熱化學轉化試驗研究 [D]. 昆明: 昆明理工大學, 2011.

[3] 鄭洋. 滇池藍藻快速熱解液化制取生物油的初步研究 [J]. 環境科學與技術, 2011, 34(10): 58-62. ZHENG Yang. Preliminary study on fast pyrolysis and liquefaction of algae [J]. Environmental Science & Technology, 2011, 34(10): 58-62.

[4] PETERSON A A, VOGEL F, LACHANCE R P, et al. Thermochemical biofuel production in hydrothermal media: a review of sub-and supercritical water technologies [J]. Energy & Environmental Science, 2008, 1(1): 32-65.

[5] FAETH J L, VALDEZ P J, SAVAGE P E. Fast hydrothermal liquefaction of nannochloropsis sp. to produce biocrude [J]. Energy & Fuels, 2013, 27(3): 1391-1398.

[6] JENA U, DAS K C, KASTNER J R. Effect of operating conditions of thermochemical liquefaction on biocrude production from spirulina platensis [J]. Bioresource Technology, 2011, 102(10): 6221-6229.

[7] VALDEZ P J, NELSON M C, WANG H Y, et al. Hydrothermal liquefaction of nannochloropsis sp: systematic study of process variables and analysis of the product fractions [J]. Biomass and Bioenergy, 2012, 46: 317-331.

[8] ALBA L G, TORRI C, SAMORC, et al. Hydrothermal treatment (HTT) of microalgae: evaluation of the process as conversion method in an algae biorefinery concept [J]. Energy & Fuels, 2011, 26(1): 642-657.

[9] ANASTASAKIS K, ROSS A B. Hydrothermal liquefaction of the brown macro-alga laminaria saccharina: effect of reaction conditions on product distribution and composition [J]. Bioresource Technology, 2011, 102(7): 4876-4883.

[10]YU G, ZHANG Y, SCHIDEMAN L, et al. Distributions of carbon and nitrogen in the products from hydrothermal liquefaction of low-lipid microalgae [J]. Energy & Environmental Science, 2011, 4(11): 4587-4595.

[11]ZOU S, WU Y, YANG M, et al. Bio-oil production from sub-and supercritical water liquefaction of microalgae dunaliella tertiolecta and related properties [J]. Energy & Environmental Science, 2010, 3(8): 1073-1078.

[12]SHUPING Z, YULONG W, MINGDE Y, et al. Production and characterization of bio-oil from hydrothermal liquefaction of microalgae dunaliella tertiolecta cake [J]. Energy, 2010, 35(12): 5406-5411.

[13]ZHOU D, ZHANG L, ZHANG S, et al. Hydrothermal liquefaction of macroalgae enteromorpha prolifera to bio-oil [J]. Energy & Fuels, 2010, 24(7): 4054-4061.

[14]BROWN T M, DUAN P, SAVAGE P E. Hydrothermal liquefaction and gasification of nannochloropsis sp [J]. Energy & Fuels, 2010, 24(6): 3639-3646.

[15]TOOR S S, REDDY H, DENG S, et al. Hydrothermal liquefaction of spirulina and nannochloropsis salina under subcritical and supercritical water conditions [J]. Bioresource Technology, 2013, 131: 413-419.

[16]YU G, ZHANG Y, SCHIDEMAN L, et al. Hydrothermal liquefaction of low lipid content microalgae into bio-crude oil [J]. American Society of Agricultural and Biological Engineers, 2010, 54(1): 239-246.

[17]常建華, 董綺功. 波普原理及解析 [M]. 北京: 科學出版社, 2012.

[本刊相關文獻鏈接]

王星,劉小民.有機工質透平膨脹機噴嘴的響應面分析優化.2015,49(1):7-13.[doi:10.7652/xjtuxb201501002]

呂程,艾彥迪,余治民.蒙特卡羅與響應面法相結合的圓柱度公差模型求解.2014,48(7):53-59.[doi:10.7652/xjtuxb 201407010]

張楊,厲彥忠,譚宏博,等.天然氣與電力長距離聯合高效輸送的可行性研究.2013,47(9):1-7.[doi:10.7652/xjtuxb 201309001]

胡國偉,別朝紅.一種適用于配電網重構的動態調整策略.2012,46(12):78-84.[doi:10.7652/xjtuxb201212014]

謝嘉,趙升噸,梁錦濤,等.壓力機桿系優化求解的變量循序組合響應面法.2012,46(5):57-62.[doi:10.7652/xjtuxb 201205010]

趙亮,張軍,盛昌棟,等.內在鉀元素對玉米芯超臨界水氣化制氫過程的影響.2011,45(7):15-21.[doi:10.7652/xjtuxb 201107004]

鄭愛軍,仲兆平,戴佳佳,等.生物油催化酯化過程中乙酸轉化率的智能預測.2011,45(7):118-122.[doi:10.7652/xjtuxb201107022]

張旭,顏立偉,李云,等.液氮洗工藝的多目標遺傳算法優化.2011,45(5):114-118.[doi:10.7652/xjtuxb201105021]

(編輯 荊樹蓉)

Optimization of Bio-Oil Production from Hydrothermal Liquefaction of Cyanophyta

MA Qiran,GUO Yang,WANG Shuzhong,SONG Wenhan,ZHANG Fan,ZHANG Xin, NI Shiyao,SHI Dongbo

(State Key Laboratory of Multiphase Flow in Power Engineering, Xi’an Jiaotong University, Xi’an 710049, China)

To optimize the HTL process ofCyanophyta, and study the influence of interactions of reaction conditions as well as the reaction mechanism, this paper conducts a research on the effects of reaction temperature (250-370 ℃), reaction time (20-50 min), solid concentrations (5%-20%) and their interactions on the bio-oil yield using hydrothermal liquefaction ofCyanophytathrough designing a response surface experiment with three factors and three levels. In addition, the distribution and conversion of compounds in bio-oil were analyzed by determining the total organic carbon (TOC), the ammonia content in water soluble product and the organic structures in bio-oil. The result showed that, with the temperature rising, the bio-oil yield and nitrogen recovery are both increased, however the TOC recovery in water soluble product is decreased significantly; the increase of reaction time and solid concentrations had positive influence on nitrogen recovery, but little effect on TOC recovery. The results of FT-IR analysis of bio-oil sample demonstrated that bio-oil contains alkanes, esters, ketones, carboxylic acid, olefine and alcohols, etc. Based on the analysis of variance and regression fitting of quadratic polynomial regression models, the optimum reaction conditions of hydrothermal liquefaction ofCyanophytacan be obtained:reaction temperature 369.99 ℃, reaction time 40.33 min, solids concentrations 5%. In this condition, the highest predicted bio-oil yield of 33.73% can be reached.

hydrothermal liquefaction; cyanophyta; bio-oil; response surface method; process optimization

2014-08-27。 作者簡介:馬其然(1994—),男,本科生;郭洋(通信作者),男,講師。 基金項目:中國博士后基金資助項目(126540);江蘇省自然科學基金青年基金資助項目(BK20140406);國家自然科學基金青年基金資助項目(51406146)。

時間: 2014-12-18

網絡出版地址: http:∥www.cnki.net/kcms/detail/61.1069.T.20141218.1008.004.html

10.7652/xjtuxb201503010

TK6

A

0253-987X(2015)03-0056-06