如何實現醫藥凈化空調系統的有效節能運行

馮繼紅

(天津金耀藥業有限公司 天津 300457)

1 引言

隨者國家監管力度的加大、企業運行成本的加劇,醫藥凈化空調行業一直存在的問題開始越來越多的引起行業、企業的重視。如何降低凈化空調系統運行中的風險,避免交叉污染,保證生產潔凈環境參數的穩定,這已經不再是唯一擺放在制藥企業面前的一個巨大難題。醫藥凈化空調系統運行的費用占整個廠房動力運行費用的60%以上,如何在各項成本飛速增加,節能減排的大趨勢下,在確保藥品生產質量保證的前提,節能運行將是每個制藥企業不得不面對的問題,有鑒于行業不同企業采用的為節能而節能的運行措施,我通過本項目的調試與運行體會、分析項目采用的運行管理措施,與廣大同行一起探索出一條符合自身企業運行的,在保證產品質量安全基礎之上的、有效的空調節能運行管理方式。本文從事醫藥凈化工程施工及管理角度,對醫藥凈化系統在調試、運行、維護、能源控制方面存在的問題有很深刻的體會。

2 凈化空調系統在制藥行業的重要性

醫藥凈化系統的安全穩定運行直接關系到藥品的生產質量,是藥品生產質量控制系統的重要組成和制藥潔凈環境的必要保證,醫藥企業運行管理部門就是要通過工程技術手段及日常維護將一切污染阻擋在源頭。將生產過程中影響藥品質量的各種因素,包括環境空氣帶來的污染,藥品間的交叉污染和混淆,操作人員的人為差錯等,降低至風險可接受的程度。

3 凈化空調系統運行現況分析

鑒于醫藥凈化空調系統性能直接關系到藥品生產質量,國家通過新版GMP實施明確要求凈化空調系統的連續運行以保證凈化系統環境的穩定。醫藥凈化空調系統運行的費用占整個廠房動力運行費用的60%以上,高居不下的運行費用給企業帶來巨大的負擔。

3.1 由于缺乏有效的工程技術手段、降低運行費用的直接帶來的巨大利潤,部分企業置國家法規與不顧直接降低凈化系統送風量,甚至有的企業直接關閉凈化系統運行。通常數據做假的方式逃避監管,業界層出不窮的藥品質量問題直接告訴我們,必須嚴格遵守國家藥品生產法規要求,同時業界也在期望一種有效節能的運行管理方法。

3.2 作為國有大型醫藥企業,產品質量是我們不能觸碰的底線,企業在系統運行維護上投入了大量的人力、物力和財力,企業也迫切需要一種有效、可靠的控制管理手段,在保證藥品生產質量的基礎上,合理降低系統的運行與維護成本。

3.3 藥品關系到百姓身體健康,國家藥品生產規范的必定會更嚴格的執行,節能降耗是企業順應發展趨勢所必須面對的問題。

4 運行關注點的分析

制藥生產環境可以分為D、C、B、A級別,不同級別的潔凈區對應不同的塵埃粒子溶度,不同級別采用不同的換氣次數,以保證相應的潔凈度。要避免不同凈化級別潔凈區之間發生交叉污染,有效的壓差梯度是不可或缺的前提條件。潔凈度與壓差梯度與凈化系統的風量、風的流向相對應,這也是行業關注較高的熱點問題。

4.1 操作人員是最大的污染源,設備的運行也會對潔凈環境造成一定的污染,減少人員的數量與活動,停止設備的運行都會降低凈化系統的污染程度。當生產停止時,潔凈區人員的活動減少,較低的送風量就能保證潔凈區的粒子達到相應級別要求。這樣是很多企業在非生產時期直接降低系統送風量的理論依據。

操作人員通常在主要的生產區域活動,操作人員的變化只會對局部區域的潔凈度產生影響,所以不能因為局部區域潔凈度發生變化就減少整個系統的送風量,直接降低了整個凈化系統的潔凈品質,同時會破壞凈化系統的壓差梯度,帶來嚴重的交叉污染風險。

4.2 藥品生產通常按計劃進行生產,整個有效生產天數小于8小時/200天/365天。在缺乏有效控制運行手段的今天,365天24小時連續運行,這種浪費無疑是巨大的。如果不能實現藥品生產與非生產狀態自動、可靠、穩定的切換,這樣不可控的風險也是醫藥企業不敢面對的。

4.3 醫藥凈化系統通常會有一些生產設備,如隧道烘箱、洗烘箱瓶等設備運行時需要更多的送風量、排風量,以平衡設備運行所產生的熱量、異味與粉塵,如果在非生產狀態下減少或關閉與這些設備相關的送風量、排風量,將直接破壞系統的壓差梯度穩定。

4.4 有些藥品生產的部分工序是階段性的,即使整個凈化系統處于正常生產階段,這些區域只需要保持最低的環境條件,由于這些區域恢復到正常生產情況時,需要進行系統調整及一系列的測試保證,高難度的調整與繁瑣的測試讓企業不敢輕易嘗試多模式的切換運行。

5 項目實施

本項目由23個空調系統組成,涵蓋D、C、B、A級別,在項目建設前期我們工程部和動力部門通過多渠道了解風量壓差平衡控制,并組織各部門調研、考察,最終在公司領導的支持下,最終在項目上使用了風量壓差平衡控制系統,項目使用從2012使用至今,系統在運行維護、節能等方面的優異性能得到了各相關部門的認可。

5.1 以往一個6、7個空調系統的項目調試需要花費1~2個月的時間,調試期間系統運行的費用很高,強度大。縮短調試時間就意味著項目早日進入試生產階段,意味著降低調試費用,23個系統的1~2個月的費用還是很可觀的。結果本項目23個系統6天就完成了全部調試,調試的便捷和可靠性得到了參與人員的認可。

5.2 這次系統設計時我們就考慮了對潔凈區進行管理分區,將生產核心區、人流區、物流區通過平衡性控制系統進行區別控制,這樣我們就可以在非正常生產階段對不同功能區進行區別送風,比如B級區可以由生產時50次換氣變成35次換氣,C級區30次換氣變成20次換氣,D級區25次換氣變成15次換氣,實現了不同級別不同比例的調整風量,同時保證了不同級別的潔凈度滿足法規及生產要求。

5.3 不同級別的風量發生不同比例的變化,帶來的就是壓差梯度的變化,這也是我們一直擔心這套系統安全性的地方。讓我們非常欣喜的是系統核心的壓差平衡控制功能,輕松的消除了我們的擔憂,以往需要多個人在不同潔凈室同時調整的事,只需要通過設定系統的壓差梯度值就可以完成,真正做到了在不同模式下壓差梯度的穩定,避免了傳統調試方法需要反復調整、穩定性差的弊病。5.4對于設備排風我們實際運行時將排風量與系統的新風量聯動調節,在排風量減少或排風設備停止運行時,系統的送風量同步、同比減少。保證系統的新風量與排風量差的穩定也就是維持了系統正壓結構的穩定。

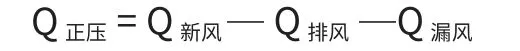

Q正壓的穩定就能保證系統正壓結構的穩定,Q新風保持人員操作所需要的最小新風量。

5.5 我們以往需要幾個班組輪流對系統進行維護,遇到更換高效過濾器就需要更多的人員進行大強度的調整,工作強度不低于一次小范圍的調試。從項目運行至今,只需要一個操作人員在數據采集中心對系統進行檢測即可,系統不需要人員維護自動平衡運行。

6 結語

醫藥凈化系統首先要保證系統運行的安全,本次項目的采用風量壓差平衡控制系統的初衷是為了解決系統運壓差梯度穩定性。通過項目實施加深了對凈化系統平衡控制運行的認識,在安全運行的基礎上,充分挖掘了系統運行管理節能的潛力。從醫藥企業的實際角度提出一個有效節能的概念,提出了一個系統化的運行解決方案。

6.1 降低了動力部門日常維護難度、強度,系統運行穩定,達到了最初建設初衷。

6.2 調試時間大大縮短,給生產部門留下充裕的生產準備時間。

6.3 通過運行測試,23個系統年節約費用達30%,給企業帶來極大的經濟效益,公司后續的項目也都借鑒了本次項目的實施經驗,采用同樣的風量壓差平衡控制系統,公司也計劃對以往的項目進行專項改造,既解決運行安全維護難題,也可以實現系統節能運行。

[1]涂光備.制藥工業的潔凈與空調.中國建筑工業出版社,1999.

[2]許仲麟.藥廠潔凈室設計運行與GMP認證(第二版),2011,6.

[3]ISPEGoodPracticeGuide:Heating,Ventilation,andAirConditioning(HVAC),2009.

[4]質量管理體系,藥品GMP實施指南.中國醫藥科技出版社,2010.

[5]風量壓差平衡控制系統,南京久諾科技有限公司.