某鉬礦精選尾礦再選試驗研究

陳麗娟

(金堆城鉬業股份有限公司技術中心,陜西 華縣 714102)

選鉬工藝的特點是流程長、富積比大、磨礦段數多,常常造成鉬精選尾礦品位高于原礦品位,甚至是原礦品位的數倍。特別是近年來,隨著冶煉對鉬精礦質量要求的提高,鉬精尾的金屬損失還有進一步加大的趨勢。鉬精尾再選進一步提高選鉬回收率,不僅是企業提高經濟效益的需要,更是礦山實現可持續發展、提高礦山綜合利用效率的需要。此次試驗是受某鉬礦山企業委托,對其選礦廠精選后的尾礦(Mo 品位大約為0.6%)進行再選,達到鉬精礦品位9%~10%,選鉬總回收率60%以上的目標。

1 礦石性質

本次委托礦山企業礦石中主要金屬礦物為輝鉬礦、黃銅礦,次要金屬礦物為赤鐵礦、閃鋅礦和方鉛礦。非金屬礦物主要有黑云母、石英和長石。

1.1 礦樣來源

此次試驗所用礦樣為某鉬礦山選礦廠鉬精選尾礦,濃度為30%,品位為0.58%,將礦漿樣進行濃縮自然晾干。

1.2 鉬精尾礦物組成研究

1.2.1 化學分析

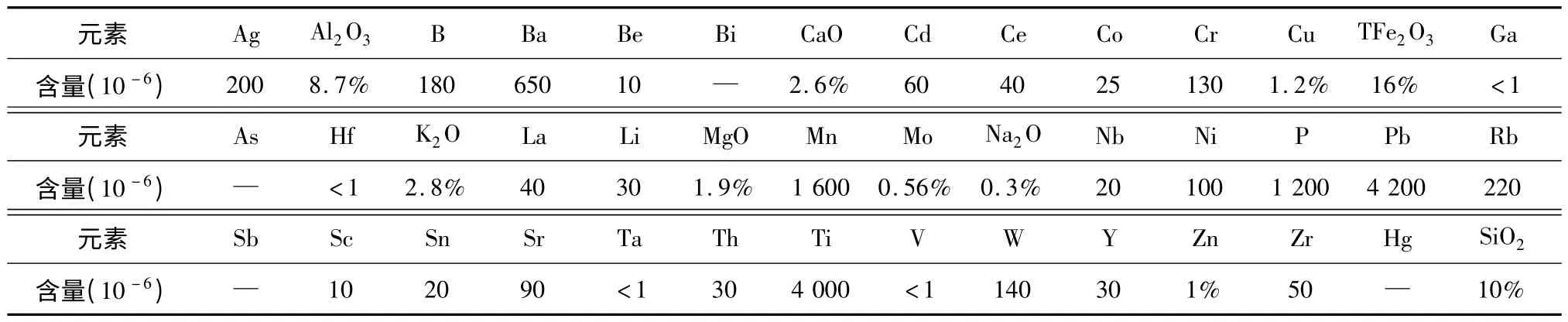

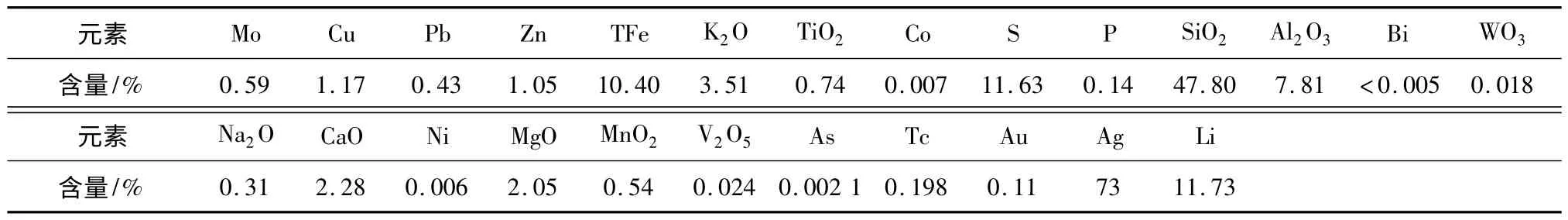

鉬精尾光譜半定量分析結果見表1,多元素分析結果見表2。

1.2.2 礦物組成

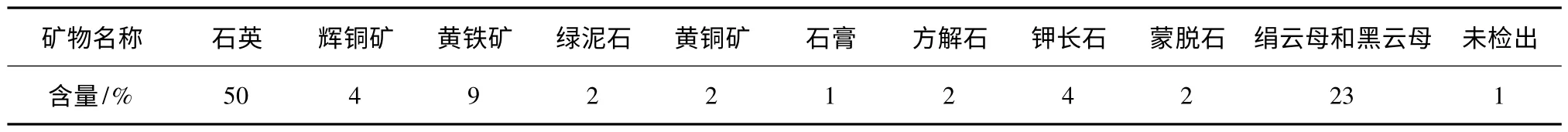

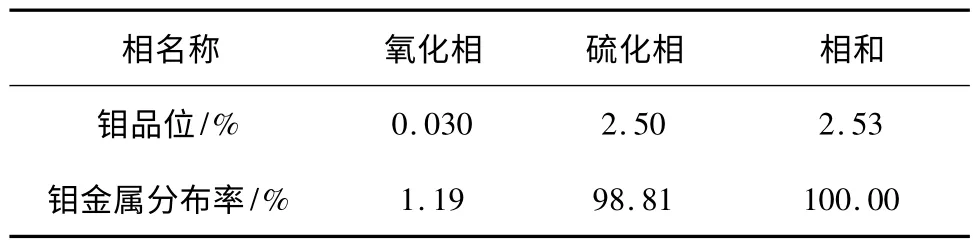

鉬精尾X-衍射分析結果見表3,樣品鉬物相分析結果見表4。鉬精尾比重為2.99。

1.2.3 粒度分析

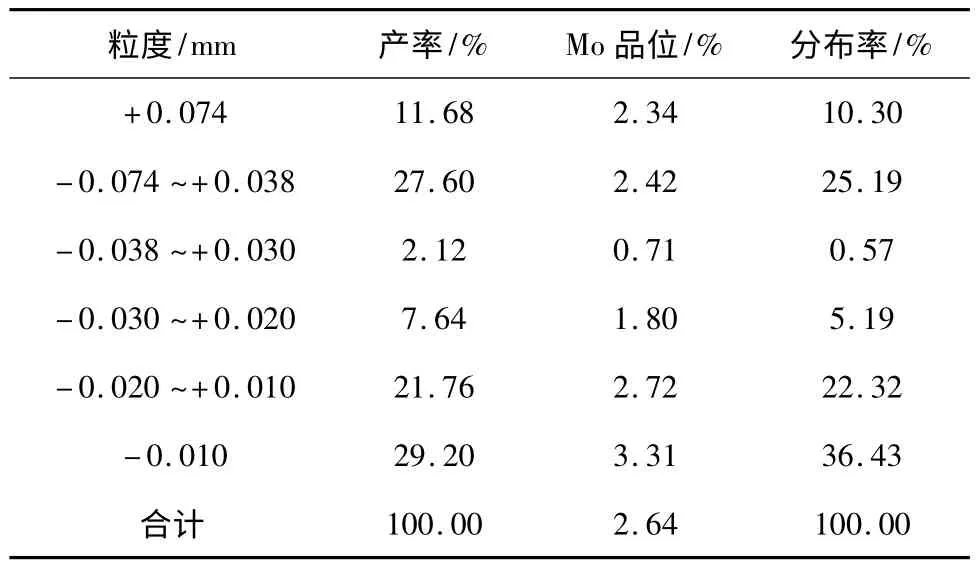

鉬精尾粒度分析結果見表5。

表1 鉬精尾光譜半定量分析結果

表2 鉬精尾多元素分析結果

表3 鉬精尾X-衍射分析結果

表4 鉬精尾鉬物相分析結果

表5 鉬精尾粒度分析結果

由表5 可知:鉬精尾大部分集中在0.010 mm以下,屬于微細粒礦石,礦石微細粒含量高將直接影響浮選的選擇性,加重細泥夾帶和罩蓋,降低目的礦物的品位和回收率。

1.3 鉬精尾特點分析

鉬精選尾礦的特點是細,泥化程度高。細粒浮選困難是由細粒特有的物理化學性質所決定的。質量小,比表面積大是細粒的主要物理化學特性。由于微細粒礦粒質量小,動能低,與氣泡碰撞粘附幾率小,浮選速率低,回收率低[1]。質量小,比表面能大,降低了輝鉬礦與其他親水脈石和礦物之間的親水疏水差異,造成非選擇性團聚,引起細粒混雜,降低了鉬精礦的品位。同時,細粒級礦粒表面能大,氧化速率高,造成細粒級輝鉬礦可浮性降低;微細粒級比表面積大,礦粒對藥劑進行非選擇性吸附,不但藥耗大,而且影響鉬精礦品位。此次對鉬精尾再選的思路是運用膠體化學理論,利用加藥分散、選擇性疏水絮凝浮選以達到預期目標。

2 室內試驗

2.1 選擇性絮凝浮選

選擇性絮凝實際是兩部分,一是對非選擇性團聚的分散,也就是把精尾中輝鉬礦和脈石形成的團聚分散開,實現“單體”解離[2]。二是有目的的添加捕收劑和絮凝劑,使輝鉬礦選擇性團聚,實現目的礦物和脈石的分離。

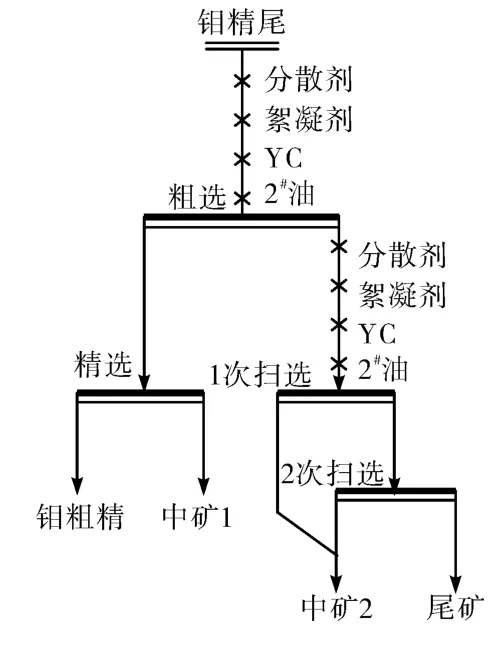

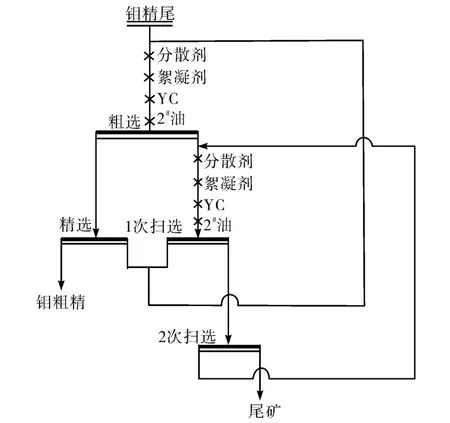

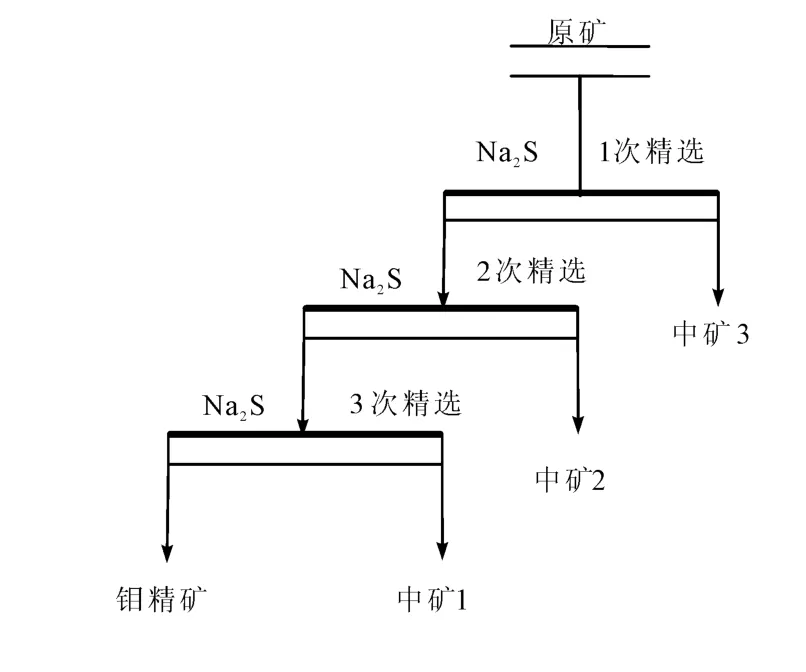

粗選流程按照圖1 采用1 粗1 精2 掃,確定出較佳浮選條件后再增加精選和掃選次數,觀察浮選指標進一步提高的可能性。

圖1 粗選流程圖

試驗所用分散劑采用無機高分子分散劑,絮凝劑采用有機高分子陰離子絮凝劑進行試驗,捕收劑采用烴油類YC、起泡劑為2#油。

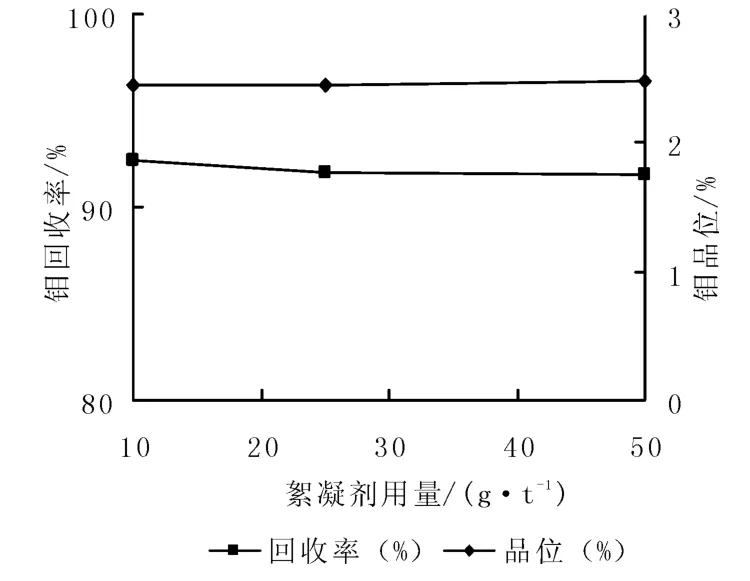

2.1.1 絮凝劑用量試驗

絮凝劑用量不宜超過目的礦物覆蓋率的50%,過大不但不起絮凝作用,反而起分散作用,一般幾十克為宜,且必須低濃度使用。在分散劑為200 g/t,捕收劑YC100 g/t,起泡劑80 g/t 的條件下,考察絮凝劑用量對鉬粗精礦指標的影響,試驗結果見圖2。

圖2 絮凝劑用量試驗結果

圖2 表明,絮凝劑用量從10 g/t 增加到50 g/t,鉬粗精礦品位變化不大,回收率有小幅度降低,因此確定絮凝劑用量為10 g/t。

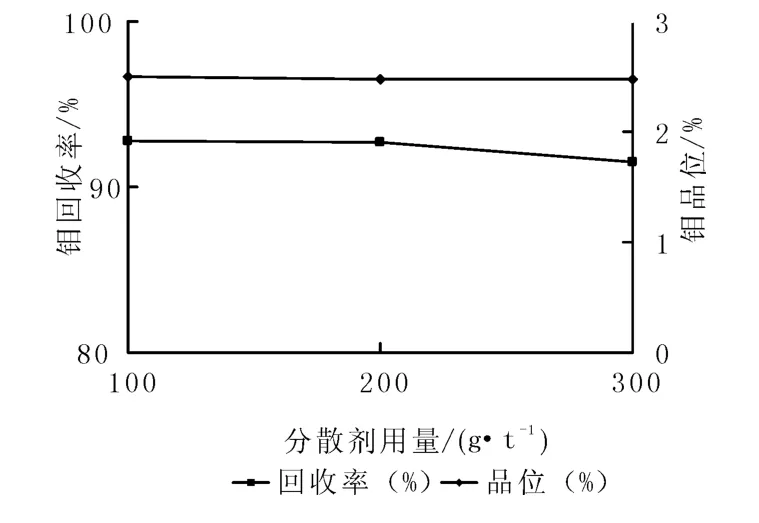

2.1.2 分散劑用量試驗

試驗所用分散劑為無機分散劑,用量幾百克為宜。在絮凝劑用量為10 g/t,捕收劑YC 100 g/t,起泡劑2#油80 g/t 的條件下考察分散劑用量對鉬粗精礦指標的影響,試驗結果見圖3。

圖3 分散劑用量試驗結果

圖3 表明,分散劑用量從100 g/t 增加到300 g/t,鉬粗精礦品位變化不大,但鉬回收率從92.75%降低至91.51%,因此分散劑用量為100 g/t 時,浮選效果最佳,故將分散劑用量定為100 g/t。

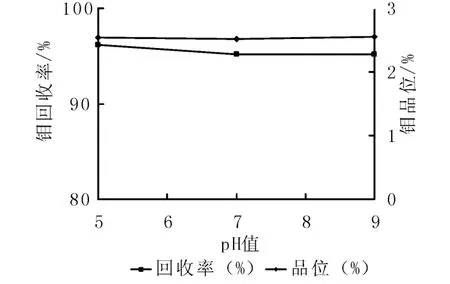

2.1.3 pH 值試驗

先將礦漿調至中性,分別用NaOH 和HCl 將礦漿調為堿性和酸性。在分散劑用量為100 g/t、絮凝劑用量為10 g/t、捕收劑YC 用量為100 g/t、起泡劑用量為80 g/t 的條件下考察pH 值對鉬粗精礦指標的影響,試驗結果見圖4。

圖4 pH 值試驗結果

從圖4 可以看出,在酸性、中性和堿性3 種條件下,鉬粗精礦品位和回收率指標均差距不大,故精尾再選pH 值定為礦漿原pH 值。

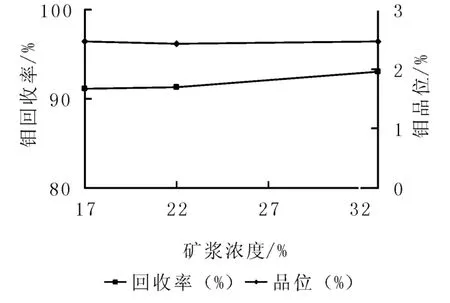

2.1.4 礦漿濃度試驗

原礦漿pH 值不變,在分散劑用量為100 g/t、絮凝劑用量為10 g/t、捕收劑YC 用量為100 g/t、起泡劑用量為80 g/t 的條件下考察礦漿濃度對鉬粗精礦指標的影響,試驗結果見圖5。

圖5 礦漿濃度試驗結果

圖5 表明,在礦漿濃度為33%時,鉬粗精礦品位和回收率指標均較佳,其次為礦漿濃度22%,再次為礦漿濃度17%。三者的浮選效果差距較小,試驗所用鉬精尾礦漿濃度在30%左右,因此不必進行調漿。

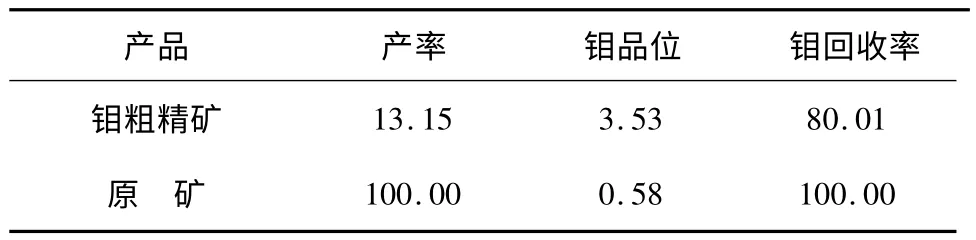

2.1.5 粗選閉路試驗

在條件試驗及開路流程試驗的基礎上,按圖6進行了粗選閉路流程試驗,試驗藥劑及用量分別為:分散劑100 g/t、絮凝劑10 g/t、捕收劑YC100 g/t、起泡劑2#油80 g/t,試驗結果見表6 。

表6 精尾再選粗選段閉路試驗結果 %

由表6 可知,用分散與選擇性疏水絮凝法對原礦品位為0.58%的精選尾礦進行回收,得到的粗精礦中鉬品位為3.53%,回收率80.01%,浮選指標比較可觀,有利于進行下一步精選試驗,以提高精礦產品質量。

圖6 閉路試驗流程圖

2.2 銅鉬分離精選試驗

2.2.1 Na2S 用量試驗

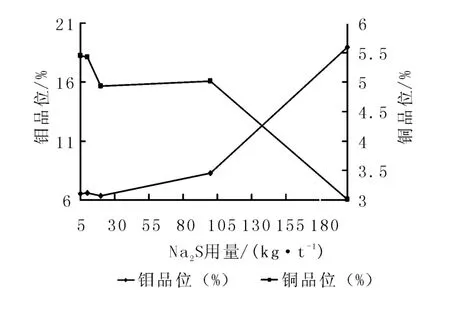

Na2S 為銅鉬分離的常用抑制劑,試驗在精尾進行粗選后的鉬粗精礦中加入分散劑、絮凝劑、銅抑制劑Na2S 以及捕收劑和起泡劑,進行銅鉬分離。同時在分散劑用量為100 g/t、絮凝劑用量為10 g/t、捕收劑YC 用量為100 g/t、起泡劑2#油用量為80 g/t 的條件下考察Na2S 用量對技術指標的影響,試驗流程按圖7 進行3 次精選,試驗結果如圖8 所示。

圖7 銅鉬分離精選試驗流程圖

由圖8 可見,用Na2S 可以將銅鉬進行分離,在Na2S 用量從5 kg/t 增加到200 kg/t 的過程中,鉬的品位不斷提高,銅的品位不斷降低,在Na2S 用量達到200 kg/t 時,鉬精礦品位已經達到9%以上的目標,不宜將Na2S 用量繼續增大,因此選取Na2S 最佳用量為200 kg/t。

圖8 Na2S 用量試驗結果

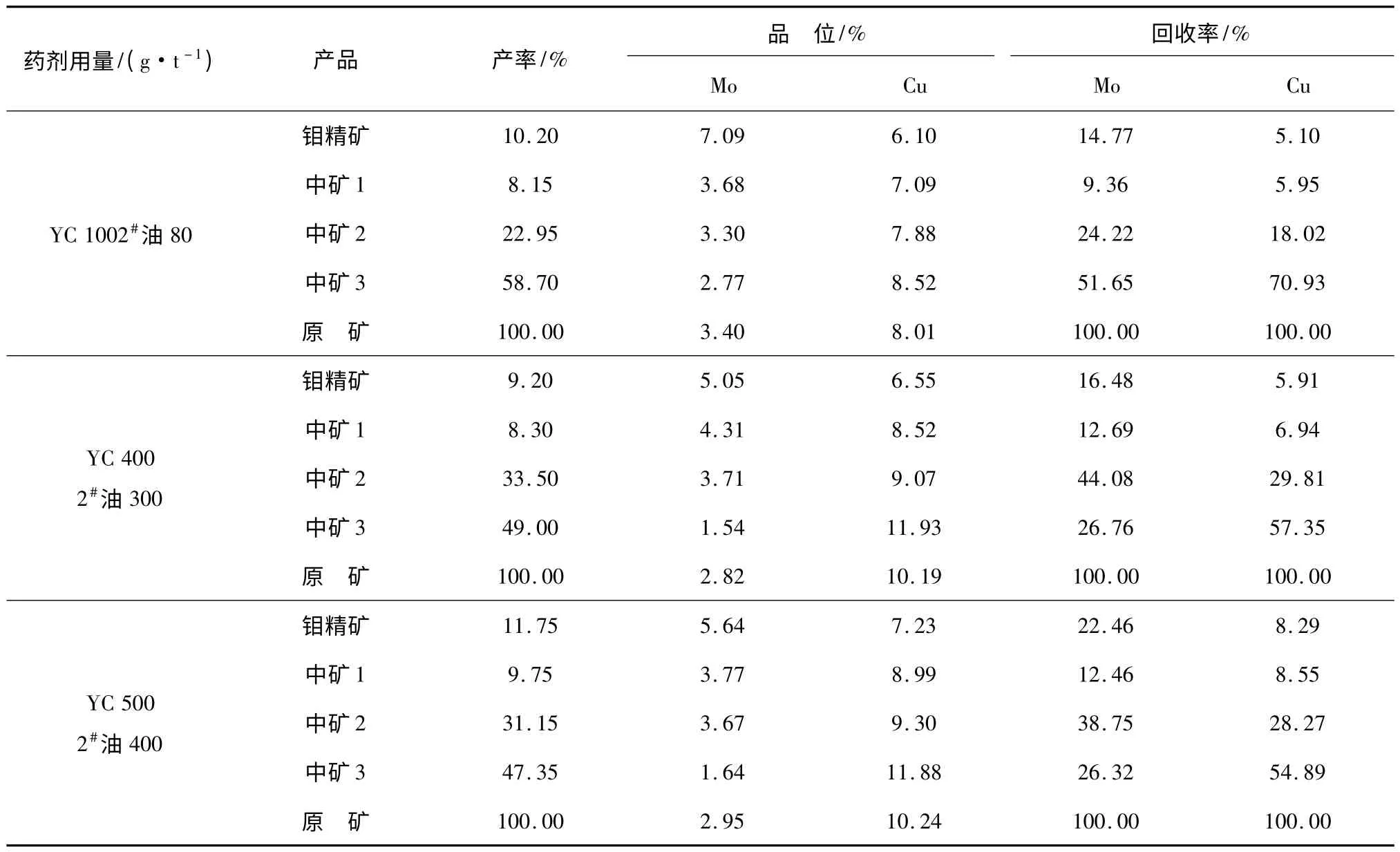

2.2.2 捕收劑與起泡劑用量試驗

在分散劑用量為100 g/t、絮凝劑用量為10 g/t、Na2S 用量為200 kg/t 的條件下考察捕收劑和起泡劑用量對技術指標的影響,試驗結果見表7。

由表7 可知,當YC+2#油用量從(100 +80)g/t增加到(400 +300)g/t 時,鉬回收率從48.35%提高到73.24%,指標大幅度提高,用量從(400+300)g/t 再增加到(500 +400)g/t 時,回收率從73.24%提高到73.68%,僅有小幅度提高,但是變化不大。綜合試驗過程中浮選槽泡沫現象,以及疏油絮團浮選過程中中性油的作用,選取YC+2#油用量為(500 +400)g/t。

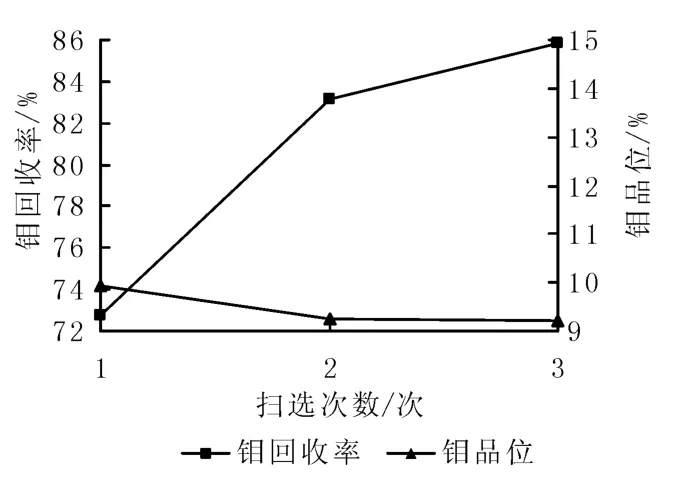

2.2.3 增加掃選次數提高回收率試驗

在Na2S 用量試驗中,用3 次精選已經可以將鉬精礦品位提升至9%以上,但是回收率過低,僅為73%左右。此次試驗在藥劑用量及精選次數不變的條件下增加掃選次數以提高回收率,試驗結果如圖9。

圖9 掃選次數試驗結果

圖9 表明:掃選次數為1 次、2 次、3 次,精選鉬回收率分別為72.76%、83.18%、85.84%,鉬精礦品位分別為9.94%、9.26%、9.23%。綜合品位和回收率指標,選取精選段銅鉬分離為3 次掃選。即精選流程為3 精3 掃。

表7 捕收劑、起泡劑用量試驗結果

3 結論

(1)微細粒級浮選和傳統浮選差別很大,用傳統浮選處理微細粒級不能達到理想的浮選效果。

(2)用分散劑破團聚,再進行選擇性疏水絮凝,是浮選微細粒級輝鉬礦的關鍵技術,也是此次精尾再選的創新點。

(3)在分散劑用量為100 g/t、絮凝劑用量為10 g/t、捕收劑YC 用量為100 g/t、起泡劑2#油用量為80 g/t 條件下,按照一粗一精兩掃的粗選流程對品位為0.58% 的精選尾礦進行再選,得到品位為3.53%、回收率80.01%的鉬粗精礦。

(4)在分散劑用量為100 g/t、絮凝劑用量為10 g/t、Na2S 用量為200 kg/t、捕收劑YC 用量為500 g/t、起泡劑2#油用量為400 g/t 的條件下,按照3 精3 掃的精選流程對上述鉬粗精礦進行銅鉬分離,得到品位為9.23%,回收率為85.84%的鉬精礦,實現精尾再選目標。

[1]胡熙庚,黃和慰,毛鉅凡.浮選理論與工藝[M].長沙:中南工業大學出版社,1991.

[2]張興旺,黃曉毅,來紅偉.微細粒輝鉬礦聚團浮選研究[J].中國有色金屬科學與工程,2012,(6):65-68.

[3]盧壽慈,宋少先.微細礦粒在水溶液中的疏水絮凝[J].武漢鋼鐵學院學報,1991,(1):7-13.

[4]劉 亮,劉炯天,劉廣宇.旋流靜態微泡浮選柱在極難選輝鉬礦精選中的應用[J].礦產綜合利用,2009,(2):15-18.