風力機葉片氣動設計及Solidworks軟件建模過程研究

曲宏偉,張 崇

(1.東北電力大學 能源與動力工程學院,吉林 吉林 132012;2.吉林電力股份有限公司四平熱電分公司,吉林 四平 136000)

目前,風力發電機功率輸出和負載主要是由風產生的氣動力來決定[1]。風輪是發電機組最重要的部件之一,其主要功能是將風中所具有的風能轉化為風力發電機的機械能,其轉化效率的高低直接影響風力發電機的性能,而葉片設計是風輪設計中的關鍵。在葉片設計方面,國內大多數基于葛勞渥模型和威爾森模型設計,文獻[2]用MATLAB編程設計了小型風力機葉片;文獻[3]以年能量輸出最大為優化目標,采用復合形法搜索最優點建立了風力機葉片設計模型;文獻[4]針對葉輪與氣流之間的相互作用進行研究,研究方法主要有葉素——動量理論方法、渦尾模型方法和CFD方法。上述風力機葉片設計記憶建模的研究都是基于計算機工具來完成的,很難理解其內部具體的完成過程,且實際建模過程的文獻很少、不具體。因此,本文對風力機葉片設計記憶建模計算機編程過程進行細化和分解,利用葉素——動量理論講解葉片詳細建模過程,借助于計算機Solidworks軟件[5]對風力機葉片進行實物建模,闡述了整個風力機葉片從設計到建模的全過程。

1 風力機葉片氣動參數設計

1.1 風力機參數確定

由風力機的相關知識得風力機輸出功率公式為

經過對公式(1)變換,可得:

式中:P為風力機的額定功率2 MW;空氣密度ρ=1.225 kg/m3;額定風速Vr=7.6 m/s,風能利用系數Cp=0.38;風力發電機的整機效率η=0.92×0.95=0.874。經計算,得到風力機直徑D=75.5 m。

1.2 葉片翼型選擇

本文選取NACA63418翼型作為研究對象。該翼型的氣動性能數據可以通過PROFILI導出,得到攻角-升力系數、攻角-阻力系數以及攻角-升阻比的關系。根據所給數據以及所做圖像,可得翼型最佳攻角為α=5°,此時翼型的升力系數CL=0.904,阻力系數Cd=0.007。再通過NACA Aerofoil Sections軟件生成NACA63418的翼型圖,翼型形狀如圖1所示。

圖1 NACA63418翼型圖Fig.1 NACA63418 airfoil diagram

輸出翼型的弦長為單位長度時的平面坐標值,本文輸出為翼型的201點橫縱坐標值。

1.3 基于葉素-動量理論的計算方法

本文基于葉素——動量理論,并輔以Prandtl葉尖損失修正,對風力機葉片氣動性能進行模擬研究。結合動量理論和葉素理論,計算風輪旋轉面中的軸向誘導因子a和周向誘導因子b:

式中:B為葉片數;c為弦長;φ為升力角;r為葉素位置距葉根距離;Cn為葉輪平面法向力系數;Ct為葉輪平面切向力系數。

葉素理論假設葉展方向的葉素互不干擾,葉素可以作為二維翼型來進行計算。但實際葉片旋轉時沿著葉展方向會產生二次流動,葉尖部分的葉素由于空氣在葉尖部分脫落使三維作用更加明顯,所以葉尖損失不容忽視。基于二維流動,Prandtl對葉尖的流動做了研究,定義葉尖損失修正系數Ftip為

則式(3)、式(4)可變形整理為

即可得到修正后的數值[6]。

1.4 基于Visual C++軟件編程模擬計算

本文運用Visual C++軟件進行編程并進行舉例運算,利用所編的程序可以算出軸向誘導因子a和周向誘導因子b。

作用在整個風輪上的軸向推力可表示為

作用在整個風輪上的轉矩可表示為

式中:T為軸向推力;M為轉矩;dM為微元轉矩;Ω為風力機旋轉角速度;R為風力機葉輪半徑長。

通過計算整理得到如表1所示數據。

表1 翼型空氣動力學數據Tab.1 Airfoil aerodynamic data

2 基于Solidworks軟件的風力機葉片建模

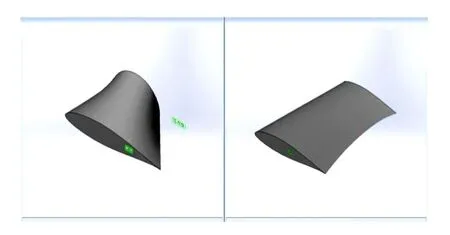

2.1 基于Solidworks風力機葉片斷面圖

葉片的每一段都是均勻過度的,利用計算所得數據通過CAD軟件模擬風力機葉片每一分界斷面草圖,將這些草圖導入Solidworks軟件中進行葉片初步建模[7],得到風力機葉片端面如圖2所示。

圖2 風力機葉片斷面圖Fig.2 Wind turbine blade profile

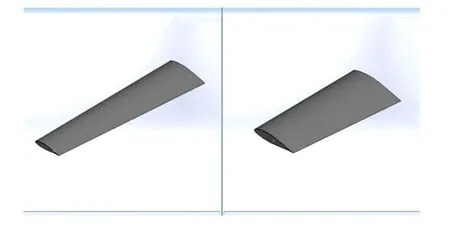

2.2 Solidworks葉片放樣操作

將不同位置葉素進行分別放樣,再將放樣結果葉素運用Solidworks軟件中的“整合”功能[8],將葉素進行整合與連接,形成一個完整的葉片,這種放樣方法更貼近葉片的實際設計。在通過對圖2所示的葉片斷面進行分段放樣后,可以得到葉根、第一段葉片以及葉中模型,如圖3、圖4所示。

圖3 葉根處以及第一段葉片模型Fig.3 Model of blade root and the first section blade

圖4 葉中段模型Fig.4 Leaf blade middle model

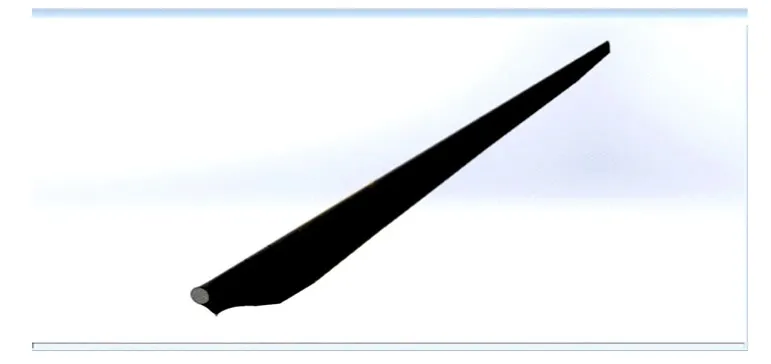

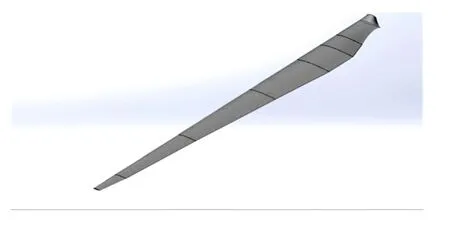

2.3 Solidworks葉片配合操作

將葉片各段放樣后的模型,運用Solidworks中的“配合”功能進行配合,可以得到終的葉片整體模型,如圖5、圖6所示,最終完成葉片的整體建模過程。

圖5 “配合”后的葉片整體模型圖Fig.5 Whole blade model diagram after“matching”

圖6 “配合”后的葉片整體模型圖Fig.6 Whole blade model diagram after“matching”

3 結論

1)基于葉素動量理論的葉片氣動性能設計所得到的計算數據,雖然沒有基于渦流理論計算方法的計算結果精確[9],但其通過考慮Prandtl葉尖損失后,仍然可以得到相對準確的計算結果。而渦流理論則需要大量的流體力學知識以及多種方法的建模,計算量非常大。

2)通過Solidworks軟件建立葉片模型的方法有多種,因為葉片每一段的葉素都會有變化,所以分段放樣所得到的葉片較為精確,即分段越多所得到的葉片就越精確。

[1] EMRAH KULUNK.Aerodynamics of wind turbines[J].New Mexico Institute of Mining and Technology,2011,51(8):269 -273.

[2] 聶晶.小型風力機葉片的設計[D].呼和浩特:內蒙古工業大學,2005.NIE Jing.Design for small-scale wind turbine blade[D].Hohhot:Inner Mongolia University of Industry,2005.

[3] 劉雄,陳嚴,葉枝全.風力機槳葉總體優化設計的復合形法[J].太陽能學報,2001,22(2):157-161.LIU Xiong,CHEN Yan,YE Zhiquan.Wind turbine blade global optimum design using complex method[J].Acta Energiae Solaris Sinica,2001,22(2):157 -161.

[4] 孫永泰.風力機葉片外形參數建模[J].玻璃鋼,2007(2):2-9.SUN Yongtai.Parametric modeling of wind turbine blade conformation[J].FRP,2007(2):2-9.

[5]李少華,張慶喆.基于火電站汽輪機標準化安裝過程的動態仿真研究[J].汽輪機技術,2013,55(4):315-318.LI Shaohua ZHANG Qingzhe.Dynamic simulation research based on steam turbine standardization installation process of power plant[J].Turbine Technology,2013,55(4):315 -318.

[6] 朱蕾.復合材料風力發電機葉片結構優化設計[D].哈爾濱:哈爾濱工業大學,2007.ZHU Lei.The optimized structure design for composite blade of the wind turbine[D].Harbin:Harbin Institute of Industry,2007.

[7] Solidworks公司.Solidworks API二次開發[M].北京:機械工業出版社,2005.Solidworks.Solidworks API secondary development[M].Beijing:China Machine Press,2005.

[8] 郭維城,肖楠,高紅.基于Solidworks垂直螺旋輸送機結構設計及優化[J].東北電力技術,2010(4):49-51.GUO Weicheng,XIAO Nan,GAO Hong.Structure design optimization on vertical screw conveyor based on Solidworks[J].Northeast Electric Power Technology,2010(4):49 -51.

[9] 楊承志,柳慧春,周云龍.水平軸風力機的葉片設計與基于CFD的流場分析[J].東北電力大學學報,2010,30(1):21-26.YANG Chengzhi,LIU Huichun,ZHOU Yunlong.The design of horizontal axis wind turbine blades and the analysis of flow field based on CFD[J].Journal of Northeast Dianli University,2010,30(1):21-26.