某高壓共軌柴油機連桿三維有限元分析

山西中北大學機械與動力工程學院 馬浩 董小瑞 毛虎平

某高壓共軌柴油機連桿三維有限元分析

山西中北大學機械與動力工程學院 馬浩 董小瑞 毛虎平

柴油機連桿在工作過程中承受復雜的載荷,對連桿的機械性能要求較高,特別是對于高壓共軌型柴油機,連桿應具有更高的抗疲勞強度和結構強度。本文首先在Pro/ENGINEER進行連桿的三維建模,精簡掉連桿桿身外圍倒角后導入ANSYS中進行分析。根據結果分析其危險截面以及建模中所涉及到的倒角問題所導致的應力集中現象,并對結果進行簡單的強度校核計算。通過本文所做工作以及相應的連桿研究方法,可以為連桿的強度計算以及優化設計提供一些有參考價值的理論依據。

連桿;有限元;靜力模型

前言

柴油機中的動力傳動主要是混合氣的燃燒產生的巨大能量推動活塞,進而經過連桿的作用使曲軸轉動,來達到輸出轉矩的目的。其中,曲柄連桿機構起到了決定性的作用,而連桿作為曲柄連桿機構的傳遞部分,本身有著無可替代的重要性。我們在設計制作連桿時,必須保證連桿有足夠的疲勞強度和結構強度[1]。否則會造成連桿桿身的斷裂,進而會對整個柴油機造成無法預估的破壞,引發重大事故。同時,我們也要求連桿在完成應有作用的同時,能夠對減輕發動機的重量起到一定的作用,本文旨在為連桿減輕重量提供更好的設計。

1 連桿模型創建

本文取某高壓共軌柴油機上連桿進行建模,該連桿屬于直切口連桿,其中已知的連桿相關參數為:大小孔中心距146mm,大端孔直徑56mm,小端孔直徑29mm,小端厚度27mm,大端厚度31mm,桿身厚度17mm。根據上述的已知參數,參照文獻[2]中連桿設計的相關資料做相關的計算,可以求得連桿螺栓中心距為67.2mm,按照文獻中的要求,螺孔外側的厚度不小于2~4mm,綜合求解得出連桿大頭部分的最大寬度應該大于75mm小于80mm。

2 連桿有限元分析

2.1 網格劃分

本文根據連桿運動工況,選擇SOLID187三維四面體單元。同時根據高壓共軌柴油機的實際工況,選擇連桿材料為各向同性的線性材料40MnB,該材料的彈性模量為2.09×105MPa,泊松比為0.28,其抗剪模量為8.13×1010N/m2,密度為7.87×103kg/m3,張力強度為9.8×108N/m2,屈服強度高達1000MPa以上,并且彈性模量和泊松比都不隨溫度的變化而變化。

2.2 載荷計算

本文根據需要將連桿的動力求解問題轉化成靜力求解問題,即這里只分析連桿在最惡劣工況下的受力情況,所以我們選定分析連桿的最大拉伸工況(柴油機進排氣沖程的上止點附近)以及最大壓縮工況(做功沖程的上止點處)[3]。對連桿力的分析僅考慮如下的作用力:作用于活塞的氣體作用力、活塞組件的慣性力、連桿自身的慣性力,這里慣性力包括連桿大頭的慣性力。通過計算分別得出連桿在最大拉伸工況下大小頭所受的拉應力分別為5MPa與37.85MPa,在最大壓縮工況下的大小頭所受應力分別為10.7MPa與93.32MPa。

2.3 連桿邊界條件

位移邊界條件包括消除連桿整體模型的剛度位移和解決位移函數在邊界上的初始條件。因為連桿本身沒有約束,所以必須引入位移邊界條件。本文在計算過程中,選定了四個受力情況下的約束,分別約束了連桿大端和小端的移動自由度[4]。

2.4 加載求解

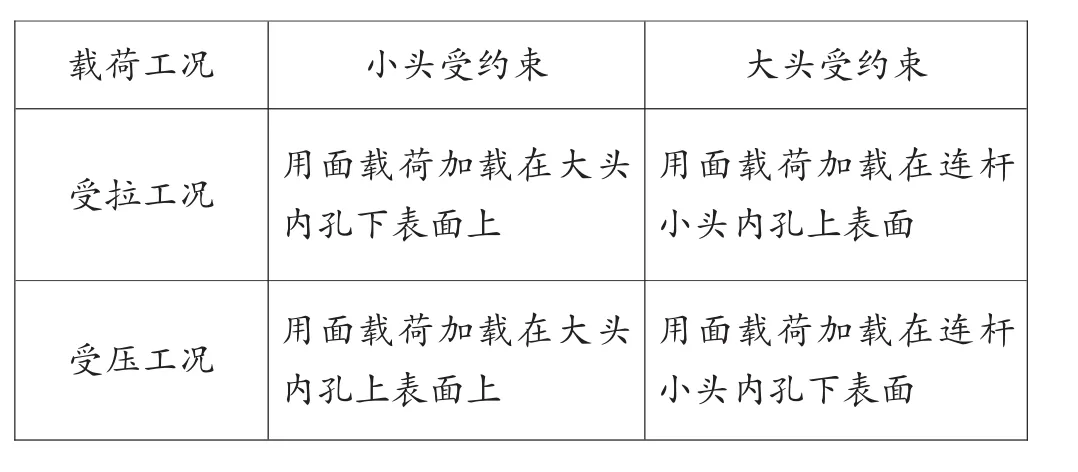

根據實際工況,并做適當簡化,得到載荷分布加載辦法,如表1所示。

表1 連桿在不同工況下的載荷分布

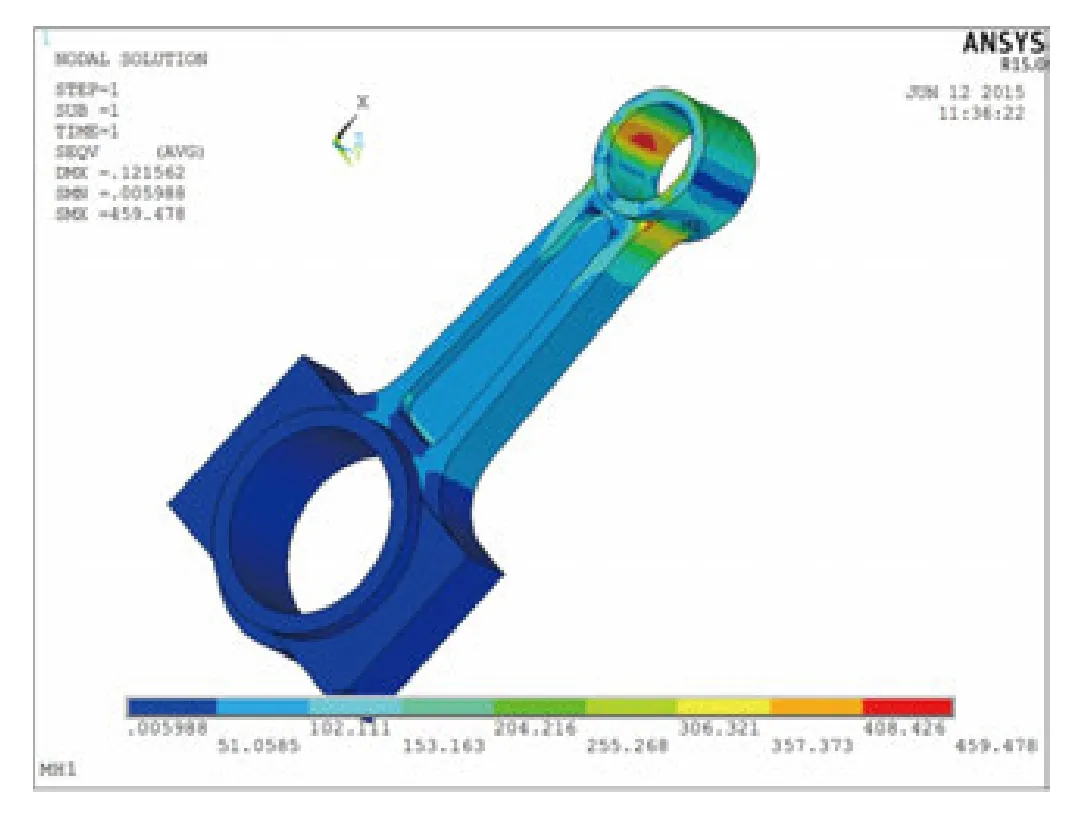

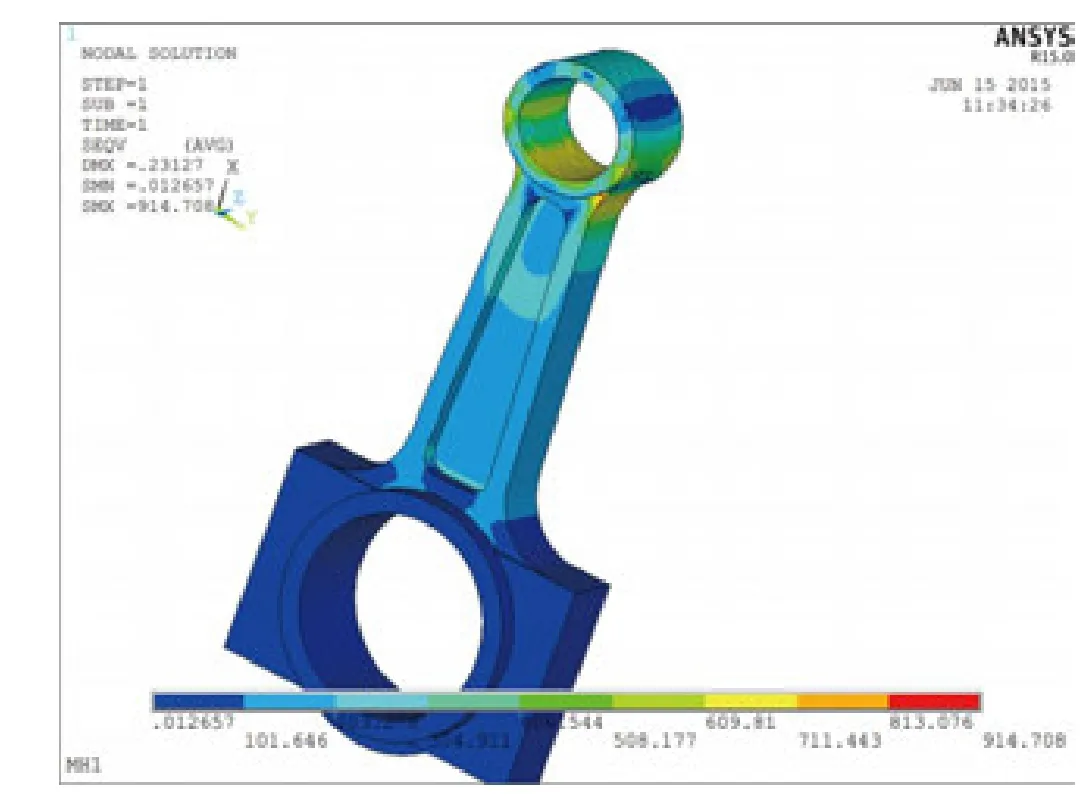

在這一步,ANSYS將對自動劃分的每一單元的節點進行計算,建立的方程很多,所得的結果很大。在結構分析完成后,進入軟件后處理器中對連桿應力云圖進行分析,如圖1至圖4所示。

圖1 連桿小頭拉伸應力圖

圖2 連桿小頭壓縮應力圖

通過分析應力分布圖,可以看到,該連桿所受最大拉應力為459.478MPa,在連桿小頭與連桿桿身的過渡部分,以及連桿小孔內徑載荷分布處;在最大壓縮工況下,連桿所受最大壓應力為914.708MPa,最大應力位置同樣處于連桿小頭與連桿桿身的過渡圓角處,這也說明了其過渡處是最容易出現應力集中的部位,是未來連桿設計需要著重考慮的部分。

圖3 連桿大頭拉伸應力圖

圖4 連桿大頭壓縮應力圖

由上圖可知,在最大拉伸工況下,連桿大頭所受的拉應力為66.1134MPa,危險點分布在連桿桿身與連桿大頭過渡階段;在最大壓縮工況下,連桿大頭所受的壓縮應力為141.483MPa,危險點為連桿蓋部分以及連桿大頭與連桿桿身的過渡部分。這里說明連桿在過渡部分依舊是其最危險的部位,我們在設計的過程中應該盡量避免此處的應力集中,即采用大圓角過渡的方案。

3 總結與展望

本文通過三維軟件建模與有限元分析,對連桿進行了計算機模擬仿真計算,得到其危險點分布與最大應力。從實驗結果不難看出:在過渡處出現了應力集中的情況,危險點的分布也多分布在該處,表明在機械設計中,零部件的過渡部分是最容易出現危險情況的地方,也是需要用倒角、甚至添加加強筋等進行優化的地方。通過計算機進行預先的建模仿真與有限元計算,可以大大減少實際生產中的原料浪費,同時為模型優化提供了一定的參考價值。

[1]唐維平.電控高壓共軌燃油噴射系統的制造技術與關鍵裝備[J].汽車與配件,2012,2:19-21.

[2]曾林.4V-105柴油機連桿有限元分析與優化設計[D].湖南:湖南大學,2007.

[3]李顯明.基于三維裝配模型下的康明斯柴油機連桿復雜工況有限元分析[D].蘇州:蘇州大學,2005.

[4]劉志強,王彤,祝傳良.12V190燃氣機連桿的有限元分析[J].內燃機與動力裝置,2009,1:21-23.

10.15989/j.cnki.hbnjzzs.2015.09.036

馬浩,1989出生,碩士,研究方向:活塞的抗疲勞優化設計。