應用于陶瓷材料的快速成型技術的發展

左開慧,姚冬旭,夏詠鋒,尹金偉,曾宇平

(中國科學院上海硅酸鹽研究所,上海 200050)

?

應用于陶瓷材料的快速成型技術的發展

左開慧,姚冬旭,夏詠鋒,尹金偉,曾宇平

(中國科學院上海硅酸鹽研究所,上海 200050)

摘要:集成了CAD技術、數控技術、激光技術和材料技術等現代科技成果的快速成型技術,可以在不用模具和工具的條件下生成幾乎任意復雜形狀的零部件,有效地縮短了產品的研發周期,提高了產品設計、制造的一次成品率,降低了產品開發成本,給制造業帶來了根本性的變化。介紹了國內外快速成型技術的發展狀況,分析了快速成型技術的原理和特點,重點介紹了目前應用較多的立體光固化、選擇性激光燒結、分層實體制造、熔積成型等快速成型方法以及快速成型使用的材料。快速成型技術正朝著精密化、低成本、標準化方向發展,并以能直接生產半功能性、功能性零件為目標。快速成型技術必將成為21世紀陶瓷材料的主要成型工藝之一。

關鍵詞:快速成型; 立體光固化; 激光燒結; 分層實體制造; 熔積成型

1前言

集成了CAD技術、數控技術、激光技術和材料技術等現代科技成果的快速成型技術(Rapid Prototyping Manufacturing,即RP)突破了傳統的加工模式,是近20年來制造技術領域的一次重大突破。快速成型技術可以自動、快速、直接、精確地將設計思想轉化為具有一定功能的原型或直接制造零件(模具),有效地縮短了產品的研發周期,提高了產品設計、制造的一次成品率,降低了產品開發成本,從而給制造業帶來了根本性的變化。普遍認為RP技術可以節省70%的制造成本和90%的時間[1]。

RP技術集成了CAD技術、數控技術、激光技術和材料技術等現代科技成果,可以在不用模具和工具的條件下生成幾乎任意復雜形狀的零部件。20世紀70年代末到80年代初,美國3M公司的Hebert A J (1978年)、日本的小玉秀男 (1980年)、美國UVP公司的Hull C W (1982年)和日本的丸谷洋二 (1983年),各自獨立地提出了RP的概念,即利用連續層的選區固化制作三維實體的新思想[2]。Hull C W完成了第一個RP系統,并于1986年獲得專利,這是RP發展的一個里程碑。隨后許多快速成型概念、技術及相應的成型機器也相繼出現。1987年第一代商業化快速原型制造系統在3D Systems公司問世[3]。到了 90 年代后期,出現了十幾種不同的快速成型技術,包括立體光固化(SLA)、分層實體制造(LOM)、選擇性激光燒結(SLS)和熔積成型(FDM)等。

從1988年至2000年,全世界已有40多家公司設計、制造快速成型設備,快速成型設備在全球的使用數量已達2 000多臺。美國的波音飛機公司和通用等汽車公司都應用了快速成型技術。德國大眾汽車公司采用LOM方法成功地制造出異常復雜的轎車的變速器箱體原型,尺寸精度超過用傳統方法制造的尺寸精度,制造周期由傳統方法的8周縮短為2周。2013年,世界首款3D打印汽車Urbee 2面世,它的絕大多數零部件來自3D打印。2014年,美國Stratasys公司宣布推出全球首款可以將彩色打印和多材料3D打印相結合的Objet500 Connex3彩色多材料3D打印機,目前一些國際知名車企如大眾等已經采用了Stratasys的3D打印產品。

我國 RP 技術的研究始于20世紀90年代,已研制出與國外SLA、LOM、SLS和FDM等相似的設備,并逐步實現了商品化,其性能達到了國際水平。清華大學最先引進了3D 公司的 SLA-250 設備與技術并進行研究與開發,現已開發出M-RPMS-II型多功能快速成型制造系統,這是我國擁有自主知識產權的唯一擁有兩種快速成型工藝的系統。華中科技大學研制出以紙為成型材料的基于分層實體制造法的 HRP 系統。西安交通大學開發了基于立體印刷法的 LPS 和 CPS 系統。南京航空航天大學開發了基于選擇性激光燒結法的快速成型系統。北京隆源公司推出了基于選擇性激光燒結法的AFS 系統。在基于快速成型技術的快速制造模具方面,上海交通大學開發了具有我國自主知識產權的鑄造模計算機輔助快速制造系統,為汽車行業制造了多種模具。

2快速成型的工作原理

RP技術的基本工作原理是離散與堆積,既“分層制造、逐層疊加”。首先,設計者借助三維CAD,或用實體反求工程采集得到有關原型或零件的幾何形狀、結構和材料的組合信息,從而獲得目標的三維數據模型。然后將計算機內的三維數據模型進行分層離散得到各層截面的輪廓數據。之后,將這些信息輸出到計算機控制的機電集成制造系統。RP技術的各種成型工藝根據各自具體的工藝要求,控制激光器(或噴嘴)有選擇性地燒結薄層的金屬粉末、陶瓷粉末、塑料、細胞組織等特殊材料,形成一系列具有微小厚度的片狀實體,再采用熔結、聚合、粘結等手段使其逐層堆積成一體,便可以制造出設計的產品、模型或模具。RP技術與傳統制造方法有著本質的區別[4]。傳統的制造技術是從毛坯上去掉多余的材料,稱為“去除制造法”。而RP技術是采用逐漸增加材料的方法來形成所需要的原型或零部件,被稱為“增材制造技術”。

3快速成型的特點

制造復雜零件傳統的制造方法是把毛坯上不需要的地方切除掉,或者把金屬和塑料融化灌進去得到零件,復雜的零部件加工起來非常困難。而采用逐層堆積制備零件的RP技術可以不受零件形狀和結構復雜程度的限制。

凈型成型RP技術制備的部件需要的后期輔助加工量較減小,避免了外協加工的數據泄密和時間跨度,尤其適合一些高保密性的行業。

產品研制周期短RP技術能使產品設計和模具生產并行,從而縮短產品設計開發的周期,加快產品更新換代的速度,特別適合小批量、復雜、異形產品的直接生產。隨著互聯網的發展,RP技術也更加有利于遠程設計和遠程制造[5]。

應用領域廣泛RP技術制備的產品是自然無縫連接,結構之間的穩固性和連接強度要遠高于傳統方法。因此RP技術不僅在制造業的原型制造、產品造型與模具設計領域,而且在醫學科學和建筑工程等領域都有著廣闊的應用前景。

4幾種主要快速成型技術

快速成型的工藝方法很多[6-7],如立體光刻成型、分層實體制造、選域激光燒結、熔融沉積成型、三維打印等,還有直接金屬成型、噴墨印刷技術等工藝。

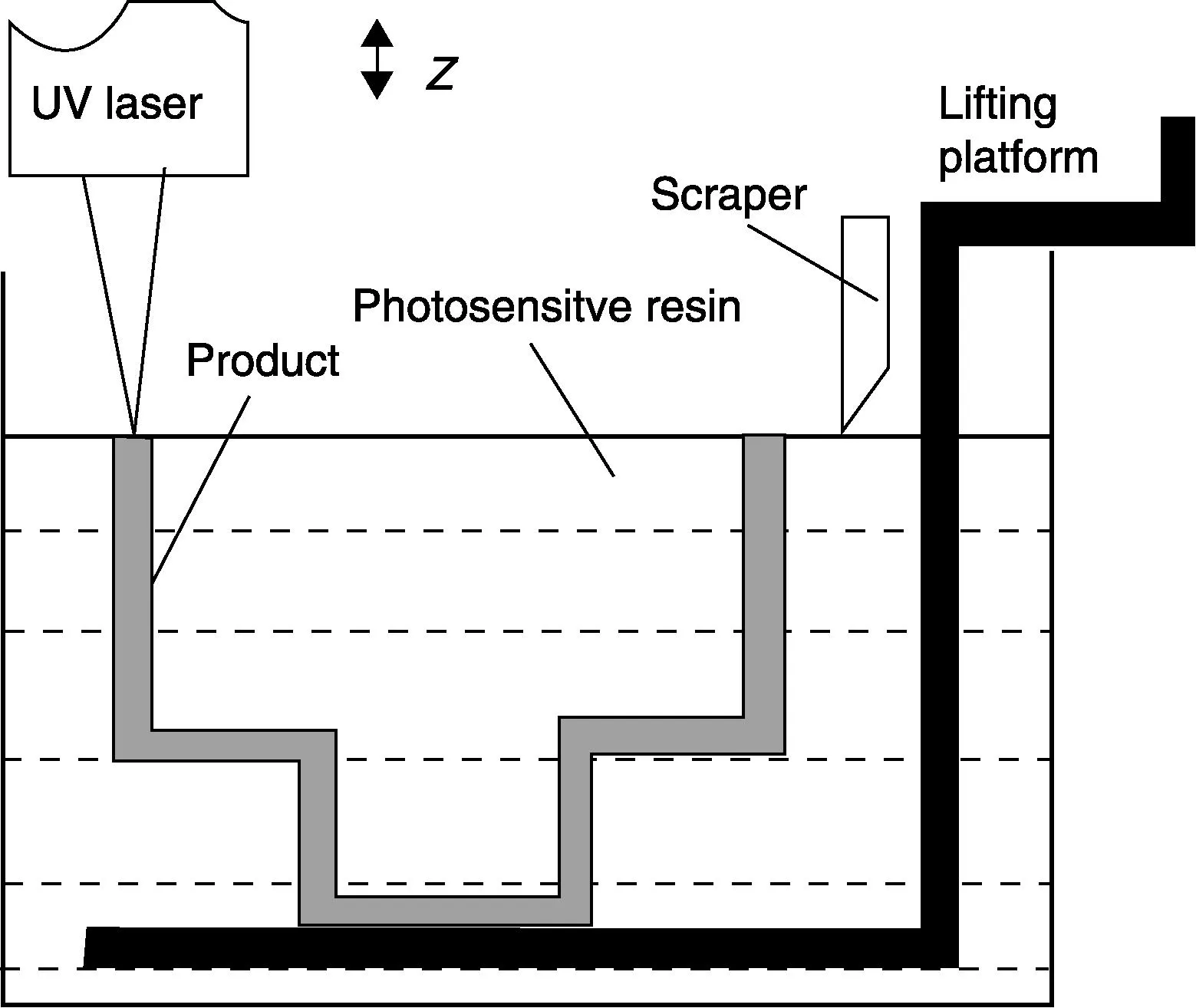

4.1立體光刻成型技術(SLA)

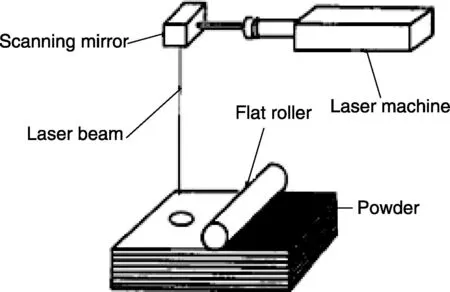

SLA技術的原理見圖1所示,以光敏樹脂(如聚丙烯酸酯、聚環氧基等)為原料,紫外光在計算機控制下按零件的各分層截面信息,在光敏樹脂表面進行逐點掃描,被掃描區域的樹脂薄層(約十分之幾毫米)產生光聚合反應而固化,形成一個薄層。一層固化完畢后,升降臺上移一個層厚的距離,在原先固化好的樹脂表面再敷上一層新的液態樹脂,然后進行下一層的掃描加工。新固化的一層牢固地粘在前一層上,如此重復直至整個原型制造完畢。本工藝的特點是:工藝穩定、成型精度高(可達到±0.1 mm),表面質量好,原材料利用率高,制作效率高,能制造形狀復雜(如空心零件)、特別精細的零件[8]。SLA是目前世界上研究最深入、技術最成熟、應用最廣泛的一種快速成型方法。它以美國3D system公司為代表,該公司推出的使用半導體激勵激光器的設備,掃描速度已達到9.5 m/s,成型厚層最小可達到0.025 mm[9]。

圖1 立體光刻成型技術原理示意圖Fig.1 Principle schematic diagram of the stereo lithography technology

SLA制備陶瓷件有直接和間接法兩種方式[10]。直接法就是以在紫外光下固化的液相樹脂為粘結劑,調配出陶瓷粉液相樹脂懸浮液,應用到SLA裝置上制備出陶瓷生坯,經粘結劑去除及燒結等后處理過程,得到最終的陶瓷件。在該工藝中,紫外光能固化的厚度一般為200~300 μm,它與陶瓷體積分數和陶瓷與樹脂難熔指數差值的平方成反比,因此只有與樹脂難熔指數差值較小的陶瓷材料才適合于直接SLA法。目前已采用該方法制備出Si3N4、A12O3和羥基磷灰石等陶瓷件。而間接法是先用SLA做出模型,而后澆入陶瓷漿制得陶瓷件,該工藝適合于與樹脂難熔指數差值較大的陶瓷材料。

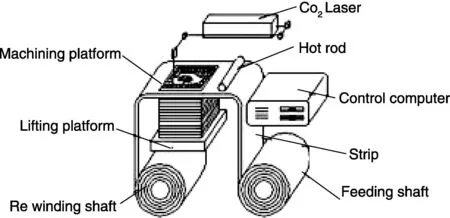

4.2分層實體制造技術(LOM)

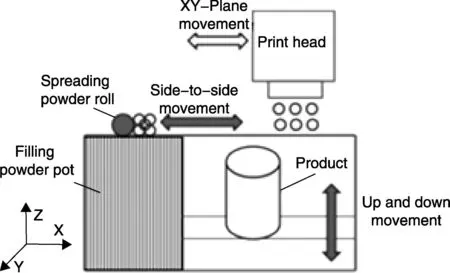

LOM技術是用CO2激光器按照CAD分層模型所獲得的數據,將單面涂有熱熔膠的薄膜材料或其他材料的箔帶切割成預制原型,再通過加熱輥加熱,使剛剛切好的一層與下面的已切割層粘接在一起。通過逐層切割、粘合,最后將不需要的材料剝離,最終獲得預求的原型,其原理圖見圖2。LOM技術具有制作效率高、速度快、成本低等優點。并且LOM工藝使用小能量的CO2激光器,成型的制件無內應力,無變形,因而精度較高,可達±0.1mm/100 mm[11]。但是,LOM不易制造含有空洞的制品,且制件的性能受材料及粘結劑性能影響很大[12]。LOM技術是最成熟的RP技術之一。1991年成功開發了第一臺商業機型LOM-1015[13],目前世界上LOM機以美國Helisys公司為代表。國內清華大學在20世紀90年代中期研制成功了適用于紙質和有機高分子材料的LOM成型設備。

圖2 LOM技術原理示意圖Fig.2 Principle schematic diagram of LOM technology

目前LOM技術已經在陶瓷材料上有所應用,采用的原料為流延法制備的Al2O3、AlN和Si3N4等陶瓷膜。用LOM設備直接做出的實體件為由陶瓷膜粘在一起的陶瓷生胚,強度很低,需進行粘結劑的去除和燒結后處理。Dayton大學的Klosterman D A等[14]用LOM制備了SiC和AlN陶瓷件。Lone Peak公司的Griffin A E[15]等制備出了ZrO2和Al2O3陶瓷件。Griffin等制備的Al2O3膜尺寸為100 mm×150 mm×0.015 mm,最終制備的Al2O3陶瓷件與干壓成型制成的試樣比較,發現兩種燒結體的燒結密度相當,顯微結構相似。

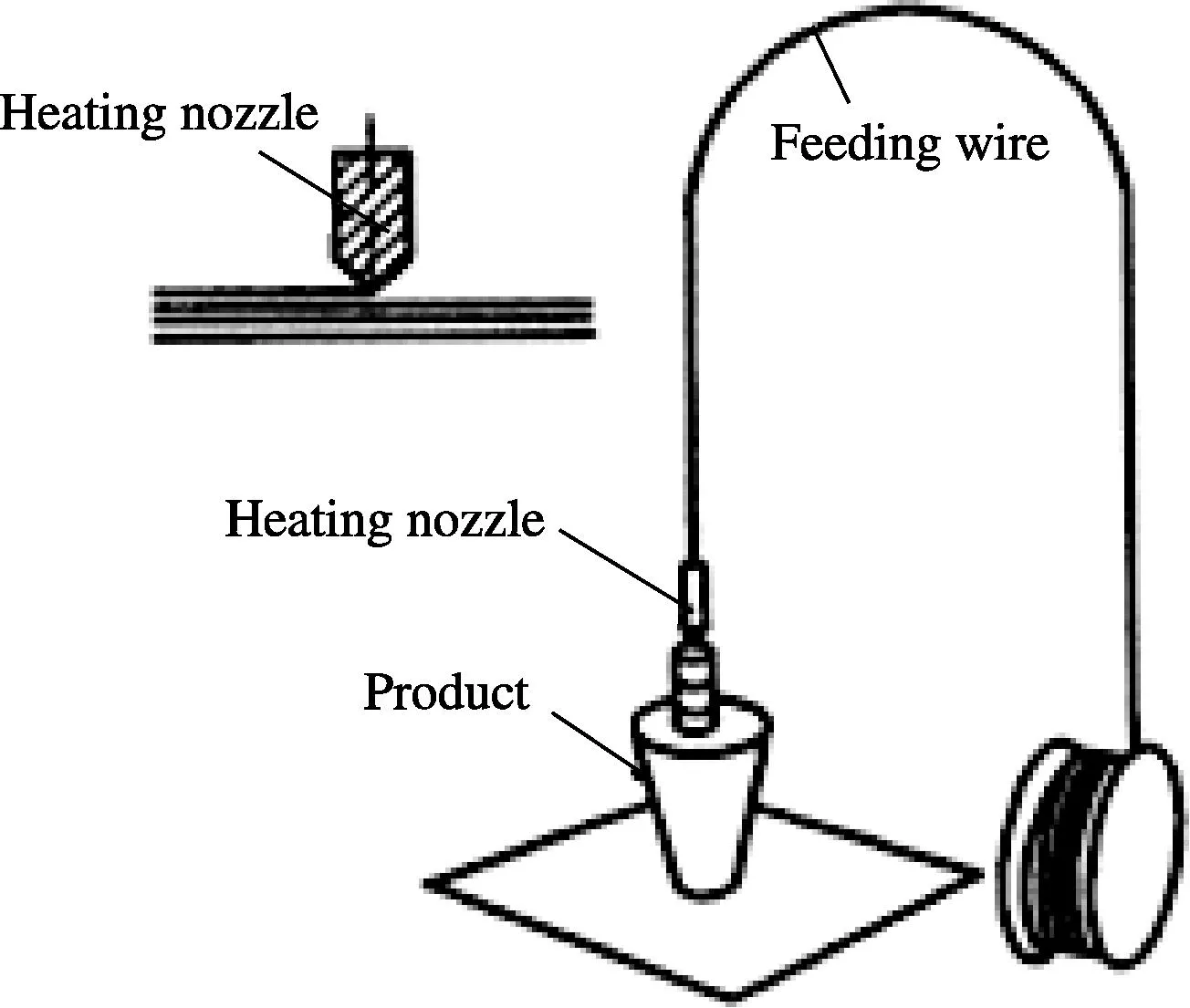

4.3熔融沉積制造技術(FDM)

FDM技術是采用熱熔噴頭,使熱熔性材料(如尼龍或蠟)按CAD分層數據控制的路徑擠壓并沉積在指定的位置上凝固成型,逐層沉積,其原理見圖3。本技術需要考慮噴嘴的移動速度、材料的擠出率及擠出速度等[16-17]。FDM技術具有成型系統尺寸小、成型材料廣泛、成型速度快和無環境污染等特點,但是其制件表面質量較差。FDM技術以美國Stratasys公司開發的制造系統應用最為廣泛。1996年Stratasys公司推出FDM-Quantum機型,最大造型體積為 660 mm×914 mm×1 097 mm,由于擠出頭采用了磁浮定位系統,可在同一時間控制兩個擠出頭,故造型速度提高了5倍[18]。該公司1999年推出了使用熱塑性材料的機型,并開發出水溶性支撐材料,解決了小型空洞中的支撐材料難去除的問題。

圖3 FDM技術原理示意圖Fig.3 Principle schematic diagram of FDM technology

采用FDM工藝制備陶瓷件的工藝稱為FDC,即將陶瓷粉和有機粘結劑相混合,用擠出機或毛細管流變儀做成絲后用FDM設備做出陶瓷件生胚,通過粘結劑的去除和陶瓷生胚的燒結得到較高致密度的陶瓷件。適用于FDC工藝的絲狀材料必須具備一定的熱性能和機械性能,粘度、粘結性能、彈性模量、強度是衡量絲狀材料的4個要素。基于這樣的限制條件,Rutgers[19]大學的陶瓷研究中心開發出被稱為RU系列的有機粘結劑,這種粘結劑由高分子、調節劑、彈性體和蠟組成。美國陶瓷研究中心的Agarwala M K等[20]用FDC工藝制備了Si3N4零件,并與等靜壓工藝、擠塑成型工藝制備的零件進行比較,結果發現由于成型壓力不同,熔融沉積陶瓷坯體密度略低于擠塑成型工藝,燒結體密度也略低。但熔融沉積陶瓷強度比擠塑成型工藝略高,低于等靜壓工藝。

4.4選區激光燒結技術(SLS)

SLS與SLA技術很相似,也是用激光束來掃描各種原材料,但用粉末材料代替了液態光聚合物。在工作時,CO2激光在計算機控制下,以一定的掃描速度和能量在選定的掃描軌跡上作用于粉末材料(尼龍、塑料、金屬、陶瓷粉末的混合物等),有選擇地融化粉末,使粉末粘結固化而形成一個層面,而未被燒結的粉末就成為支撐材料,然后由電機驅動,使粉末固結面下降一定的高度,然后鋪上一定厚度的新粉末后重復以上工序,直到形成一個三維實體[21-22],其工藝原理見圖4。本工藝具有原材料選擇廣泛、高精度、低成本、易于清理等優點。目前研究SLS技術的有美國DTM公司、德國EOS Gmbh公司及中國北京隆源公司等[23]。Sinterstation 2000和2500是美國 DTM公司采用 SLS技術注冊的專利產品,Sinterstation 2500的制件范圍達 330 mm×380 mm ×425 mm,層厚度可達到76 μm,建造速度為12~25 mm/h[24]。

圖4 SLS技術原理示意圖Fig.4 Principle schematic diagram of SLS technology

SLS技術所用的成型材料均為粉末狀材料,概括地講,所有受熱后能相互粘接的粉末材料或表面覆有熱塑(固)性粘接劑的粉末都可用作SLS材料。但是研究表明,真正適合于SLS的材料必須具有良好的熱塑(固)性、適度的導熱性、較窄的“軟化-固化”溫度范圍;經激光燒結后要有足夠的粘接強度;此外粉末材料的粒度不宜過大,一般要求在50~150 μm之間。SLS技術最初只能用于塑料粉和蠟粉的成型。20世紀90年代初,德國 EOS公司與芬蘭 RPI公司合作,研制出可用于SLS成型的銅粉和不銹鋼粉,從而將SLS技術拓展到了金屬材料成型領域[25]。SLS是最先用來制備陶瓷件的快速成型工藝,選用的陶瓷材料有SiC[26]和Al2O3[27-28]等。SLS制備陶瓷件時一般要先在陶瓷粉末中加入粘結劑,在激光束掃描過程中,利用熔化的粘結劑將陶瓷粉末粘接在一起,從而形成一定的形狀,然后再通過后處理以獲得足夠的強度。粘結劑的種類、粘結劑的引入方式以及粘結劑的加入量對于成型精度和成型件的強度有著重要影響[29-30]。通常SLS制備的陶瓷件坯體密度較低,通過后期浸漬及溫等靜壓工藝可以實現高密度陶瓷坯體的制備,進而燒結獲得致密的材料。而通過將粉體制備成高固含量的漿料,使用流延成型制備成薄膜,然后逐層SLS,可以更簡化工藝實現高密度坯體的制備,具有更廣泛的應用前景[31-32]。

4.5三維打印技術(3DP)

3DP技術與SLS工藝所不同的是材料粉末不是通過燒結連接起來的,而是通過噴頭用粘結劑(如硅膠)將零件的截面“印刷”在材料粉末上面,其原理見圖5。3DP工藝采用了打印技術中的噴墨方法,噴頭在不直接接觸粉末表面的情況下,有選擇地將粘結劑噴到需要的位置上,將零件的片層逐層粘結起來。該技術主要可以進行對孔隙率及對孔徑分布的控制。美國的Z公司與日本的Riken Institute于2000年研制出基于噴墨打印技術的、能制作出彩色原型件的RP設備。該系統采用4種不同的顏色能產生8種不同的色調,原型件可表現出三維空間內的熱應力分布情況,切割開原型,即可發現原型內的溫度和應力變化情況,這對于原型的有限元分析尤其實用。以色列的Object Geometries公司于2000年底推出3維打印機系列的設備2Quadra,用了1 536個噴頭選擇性沉積樹脂,利用紫外燈固化液態樹脂,其建造零件尺寸為270 mm×320 mm×200 mm[33]。美國麻省理工學院的Grau J等[34]采用三維打印技術制備了高強度的Al2O3陶瓷模。此外Specific Surface公司還用3DP制造了復雜的陶瓷過濾器。我國首臺激光 3D 打印機于 2012年 8月15由湖南華曙高科技有限責任公司研制成功[35]。我國華中科技大學研發出大型的“3D 打印機”[36],這一打印機可加工零件長寬最大尺寸均達到 1.2 m。

圖5 3DP技術的原理示意圖Fig.5 Principle schematic diagram of 3DP technology

4.6其它快速成型技術

其它的快速成型技術還包括形狀沉積成型(Shape Deposition Manufacturing,SDM)技術、噴墨印刷技術(Ink Jet Printing,IJP)、金屬零件直接成型[37]、氣相沉積成型(SALD)、侵入式光成型、層掃描光固化法和三維焊接成型等[38]。

SDM是由Stanford大學和Carnegie Mellon大學聯合開發的,它是一種材料添加和去除相結合的反復過程。成型過程中,每一層材料首先沉積成近成型形狀,在下一層材料添加前,采用傳統的CNC技術將其加工成凈成型形狀。采用SDM和Gel casting相結合的方法可以制備陶瓷件,即先用SDM做出模型,然后澆注陶瓷漿料,將模型熔化掉,取出陶瓷生胚,經燒結處理后得到最終的陶瓷件。目前已采用Mold SDM制備出Si3N4、Al2O3材質的渦輪、手柄、噴嘴等樣品[39]。

IJP技術是指將固體材料(金屬、陶瓷、塑料)的粉末,采用噴墨打印原理(汽泡法或晶體振蕩法)將其有序地噴出,一個層面接一個層面地堆積建造而形成的一個三維實體。IJP技術將陶瓷粉末制成三維原型或零件的過程與選域激光燒結過程十分相似。IJP技術是由美國麻省理工學院開發,主要用于制造陶瓷鑄模、鑄芯,具有成本低、成型材料選擇性強、成型速度較快等優點。對于陶瓷件,該工藝的關鍵是配制出分散均勻的陶瓷懸浮液,目前使用的陶瓷材料有ZrO2、TiO2和Al2O3等。Lewis J A課題組打印了LTO-LFP 電極材料,成功實現了功能陶瓷的打印[40]。

5快速成型使用的材料

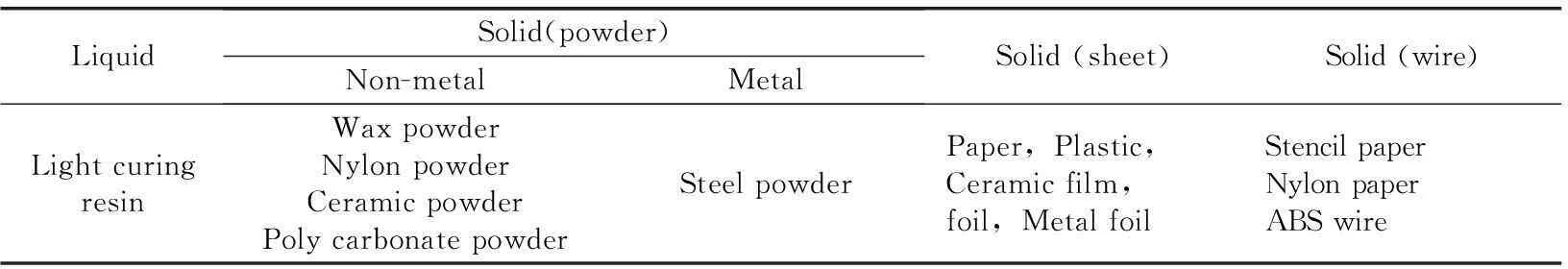

沒有性能優良的成形材料,快速成形技術將成為“無米之炊”。一般而言,快速成型用材料應滿足:對于用RP系統直接制造功能件的材料,要接近其最終用途對強度、剛度、耐潮性、熱穩定性等的要求;成型材料應利于快速精確地制造原型;利于快速制模的后續處理。快速成形技術中使用的材料種類很多,常用的材料見表1。

表1 RP技術主要使用的材料

目前成形材料已成為阻礙快速成形技術發展的重要因素之一。不斷開發出性能優良的快速成形材料,將會極大地促進快速成形技術的發展。快速成型新材料的研究是快速成型技術研究的另一個熱點。美國3D Systems公司最初的材料性能較差,現在環氧材料已取代早期的丙烯酸,其強度大大提高。

快速成形技術除了與材料緊密相關以外,還與應用軟件系統、數控技術、檢測技術、機械科學、現代設計理論、電子和信息技術等息息相關。快速成形技術是多種技術的集成,是各種技術協調發展的結果。同時,快速成形技術又不斷地提出新的要求,為其他技術的發展增添新的研究內容。

6快速成型技術的應用和展望

RP技術最初主要應用在產品開發中的設計評價和功能試驗上,借此縮短產品的開發周期、降低設計費。經過十幾年的發展,RP技術正向著快速制造零件和工具等方向發展。例如美國DTM公司采用SLS工藝燒結包覆樹脂的鋼粉末制成模腔原型,經過滲銅和其他后處理得到鋼銅合金的注塑模腔和模芯鑲塊。近幾年來RP技術在修復醫學上的發展迅速,主要集中在人工假體、人工活性骨及口腔修復等方面[41-42]。

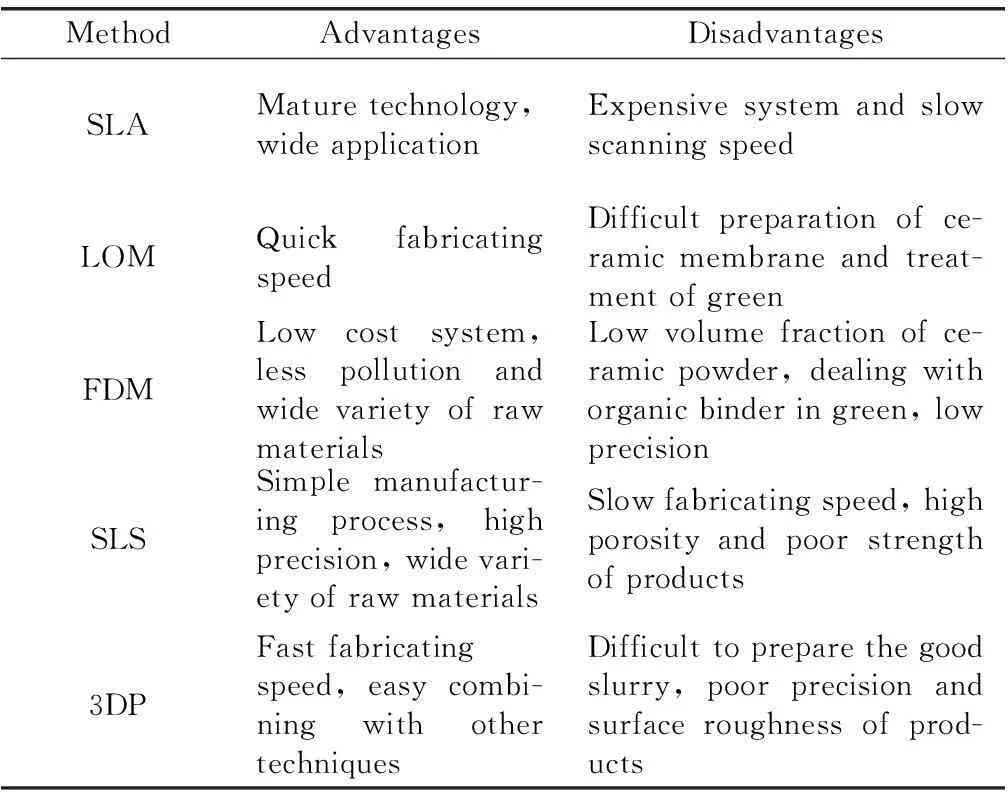

目前為止,國外RP技術相對比較成熟,相應的技術已經大規模市場化,美國已經基本形成產業鏈。而國內較國外發展相差近 10 年,還處向產業化階段邁進的時期[43]。我國的RP技術還存在制造精度差、強度低和價格高等不足之處。另外,維護費用也較高,這些因素限制了RP技術的推廣應用。但這不能掩飾其快速制造復雜形狀構件的優點,各種成型方法優缺點,見表2。目前RP技術選用的陶瓷材料比較有限,但是這不能掩飾其快速制造復雜形狀的陶瓷構件的優點,因此,其應用前景相當廣闊。將來,研究人員應當集中力量研究快速成型用新材料。這是因為快速成型材料的成型性能大多不太理想,成型件的物理性能不能滿足功能性、半功能性零件的要求,必須借助于再處理或二次加工。同時還要注意在提高新材料性能的同時,要盡可能地降低成本。

表2 RP各種成型技術的特點

RP技術在制備陶瓷件方面的發展方向將主要集中在以下幾個方面:

(1) 提高坯體中陶瓷的體積含量:現在幾種RP工藝制備的陶瓷坯體中陶瓷粉的體積分數大約為50%~65%,陶瓷粉的體積分數過小,在后處理過程中容易產生開裂、變形等缺陷。可通過篩選合適的粘結劑使陶瓷的含量進一步提高。

(2) 提高成型速度:目前快速成型的加工過程較慢,制備一個陶瓷件需要幾個小時甚至更長的時間,通過采用多裝置(如激光器、噴頭等)及提高掃描速度有望縮短陶瓷件成型時間,例如若將目前的線掃描的方式改為面掃描,那么未來的陶瓷件制備時間會大幅度地縮短。

(3) 控制陶瓷的收縮和形變:與有機物和金屬原料相比,陶瓷粉成型更為困難,其中一個重要的原因是陶瓷需要高溫燒結,從而導致部件出現大的收縮和形變。可以考慮將陶瓷和其他材料復合的途徑控制材料的收縮,獲得近凈成型的部件。

快速成型作為一種高新制造技術,從其誕生至今獲得了飛速發展。RP技術將在現有的基礎上,不斷開發出新的工藝、材料及智能化相關技術,朝著精密化、低成本、標準化方向發展,并以能直接生產半功能性、功能性零件為目標。

參考文獻References

[1]Waterman N A, Dickens P. Rapid Product Development in the USA, Europe and Japan[J].WorldClassDesigntoManufacture, 1994, 1(3): 27-36.

[2]丸谷洋二. 光硬化による立體モデルの創成[J]. 光技術コンタクト, 1989(10):12-19.

[3]Philbin M L. Rapid Prototyping: A Young Technology Evolves[J].ModernCasting, 1996, 86(3): 54-57.

[4]Wang Xiufeng(王秀峰).RapidPrototypingTechnique(快速原型制造技術)[M]. Beijing: Chinese Light Industry Press, 2001.

[5]Hongbo L. Web-based Rapid Prototyping and Manufacturing Systems: A Review[J].ComputersinIndustry, 2009, 60:643-656.

[6]Lawrence S G. A Quick Look at Rapid Prototyping[J].AD&P, 2001,9.

[7]Carter P W. Advances in Rapid Prototyping and Manufacturing[C]//ProceedingsoftheElectrical/ElectronicInsulationConference. 2001.

[8]Dickens P M. Research Developments in Rapid Prototyping[C]//ProceedingsoftheInstitutionofMechanicalEngineers.1995, 209:261-266.

[9]3D Systems, SLA-500 Series,WorldwideCorporationHQ, 26081 Avenue Hall, Valencia, CA, 1996.

[10]Chu G T. Solid Free Form and Additive Fabrication[C]//MRSSymposiumProceedings.1999, 5(42):119-123.

[11]Helisy Inc. 2030H System, 24015 GarnierStresst, Torrance, CA 90505,1997.

[12]Crump S S. Fast Precise, Safe Protopes with FDM[C]//ASMEAnnualWinterConference.Atlanta: 1991, 50:53-60.

[13]Feygin M. Rapid Prototyping: Current Technology and Future Potential[J].RapidPrototypingJournal, 1995(11):11-19.

[14]Klosterman D A.ProceedingoftheSeventhInternationalConferenceonRapidPrototyping[C]. San Francisco, 1997 (4):43-50.

[15]GriffinA E. Rapid Prototyping of Functional Ceramic Composites[J].TheAmericanCeramicSocietyBulletin, 1996, 75(7): 65-68.

[16]Au S, Wright P K. A Comparative Study of Rapid Prototyping Technology[C]//ProceedingsofASMEWinterConference. New Orleans: 1993, 66:73-82.

[17]Stratasys Inc. Fused Deposition Modeling for Fast, Safe Plastic Models[C]// 12thAnnualConferenceonComputerGraphics. Chicago: 1991:326-332.

[18]Stratasys Inc. FDM-1650, Stratasys Inc., 1490 Martin Drive, Eden Prairie, Minneapolis 55344-2020, USA, 1996.

[19]Agarwala M K, Weeren R V, Bandyopadhyay A,etal. Fused Deposition of Ceramics and Metals: an Overview[J].AlliedSignalCeramicComponents.

[20]Agarwala M K, Bandyopadhyay A, Weeren R V. Rapid Fabrication of Structural Components by Fused Deposition[J].TheAmericanCeramicSocietyBulletin, 1996,75(11): 60-65.

[21]Kruth J P. Material Increase Manufacturing by Rapid Prototyping Techniques[J].CIRPAnnals-ManufacturingTechnology, 1991, 40(2): 603-614.

[22]Kruth J P, Leum C, Nakagaw A T. Progress in Additive Manufacturing and Rapid Prototyping[J].AnnalsofCIRPManufacturingTechnology, 1998,47(2): 525-540.

[23]Khaing M W, Fuh J Y H, Lu L. Direct Metal Laser Sintering for Rapid Tooling: Processing and Characterization of EOS Parts[J].JournalofMaterialsProcessingTechnology, 2001, 113: 269-272.

[24]DTM Corporation.APlatformThatSupportstheEntireDesignProcess[R]. Austin, Texas, 1996.

[25]Han Zhao(韓 召),Cao Wenbin(曹文斌),Lin Zhiming(林志明),etal. 陶瓷材料的選區激光燒結快速成型技術研究進展[J].JournalofInorganicMaterials(無機材料學報),2004,19(4):705-713.

[26]Nelson C L.IndEngChemRes[J],1995, 34(5):1 641-1 645.

[27]Slocombe A, Li L J. Selective Laser Sintering of TiC-Al2O3Composite with Self-propagating High-temperature Synthesis[J].MaterialsScienceandTechnology, 2001,118:173-178.

[28]Zhang Jianhua(張建華), Zhao Jianfeng(趙劍峰), Tian Zongjun(田宗軍),etal.納米Al2O3激光燒結成型試驗初探[J].LaserTechnology(激光技術),2004,28 (5):464-468.

[29]Kathuria Y P. Microstructuring by Selective Laser Sintering of Metallic Powder[J].SurfaceandCoatingsTechnology, 1999, 116: 643-647.

[30]Li Jingxin(李景新), Huang Yinhui(黃因慧), Zhao Jianfeng(趙劍峰),etal. 納米材料激光選擇性燒結成形的研究[J] .ElectromechMould(電加工與模具),2002,1:43-46.

[31]Shahzad K, Deckers J, Zhang Z,etal. Additive Manufacturing of Zirconia Parts by Indirect Selective Laser Sintering [J].JournaloftheEuropeanCeramicSociety, 2014, 34(1): 81-89.

[32]Tang H H, Chiu M L, Yen H C. Slurry-based Selective Laser Sintering of Polymer-coated Ceramic Powders to Fabricate High Strength Alumina Parts[J].JournaloftheEuropeanCeramicSociety, 2011, 31(8): 1 383-1 388.

[33]Yuan Qigang(袁祁剛),Yang Jiquan(楊繼全). 快速成型技術的新進展[J].MetalFormingTechnology(金屬成型工藝),2003,12(5):12-14.

[34]Grau J, Cima M, Sachs E. Fabrication Alumina Molds for Slip-casting and 3D-printing[J].CeramicIndustry, 1996, 23(7): 22-27.

[35]湖南華曙高科技有限責任公司制造國內首臺激光3D 打印機[EB/OL].(2012-08-17)[2015-11-23].http://www.674400.com/thread-13611-1-1. html/ 2012/ 12/12.

[36]中國武漢研發出全球最大的“3D打印機”可加工零件長寬最大尺寸均1.2 米[EB/OL].(2012-12-22)[2015-11-20].http: //www.674400.com/ thread-13611-1-1.html /2012/.

[37]Asheley S. From CAD Art to Rapid Metal Tools[J].MechanicalEngineering, 1997,119(3):82-87.

[38]Knitter R, Bauer W, Gohring D. Microfabrication of Ceramics by Rapid Prototyping Process Chains[C]//ProceedingsoftheInstitutionofMechanicalEngineers. 2003, 217:41-51.

[39]Merz R,Prinz F B, Ramaswami K,etal. Shape Deposition Manufacturing[C]//Proceedingsofthe5thSymposiumonSolidFreeformFabrication. Austin, Texas:1992, 280-290.

[40]Sun K, Wei T S, Ahn B Y,etal. 3D Printing of Interdigitated Li-Ion Microbattery Architectures[J].AdvancedMaterials, 2013, 25(33): 4 539-4 543.

[41]Tran V, Wen X.RapidPrototypingofBiomaterials:PrinciplesandApplications[M]. Woodhead Publishing, 2014: 97-155.

[42]Chen Xiaodong(陳小冬),Xin Wenzhong(邢文忠). 快速成型技術及其在口腔修復中的應用[J].ChineseJournalofPracticalStomatology(中國實用口腔科雜志), 2013, 6(6):326-330.

[43]Liu Hong(劉 紅),Yang Qian(楊 倩),Liu Guifeng(劉桂鋒),etal. 國內外3D打印快速成型技術的專利情報分析[J].JournalofIntelligence(情報雜志), 2013 ,32(6):40-46.

(編輯惠瓊)

The Development of Rapid Prototyping Technology andIts Application in Ceramic Product Fabrication

ZUO Kaihui, YAO Dongxu, XIA Yongfeng, Yin Jinwei, ZENG Yuping

(Shanghai Institute of Ceramics, Chinese Academy of Sciences, Shanghai 200050, China)

Abstract:Rapid prototyping (RP) is a synthesized subject consisted of CAD technology, CNC technology, Laser technology and Materials technology. RP technology with a simple production process without molds can produce samples of all shapes, reducing development cycle and product design cost, quickening the schedule of new product design. These advantages bring fundamental changes for manufacturing industry. In this article, the development of rapid prototyping technology at home and abroad is introduced. The principle and manufacturing techniques of rapid prototyping, as well as four rapid prototyping methods currently used such as Stereo Lithography Apparatus, Selective Laser Sintering, Laminated Object Manufacturing, and Fused Deposition Modeling are analyzed. The materials used by RP are introduced. The future goals of RP technology are high precision, low cost, standardization and production of semi functional and functional products. RP will become one of the main forming processes of ceramic materials in 21st century.

Key words:rapid prototyping; stereo lithography apparatus; selective laser sintering; laminated object manufacturing; fused deposition modeling

中圖分類號:TH166

文獻標識碼:A

文章編號:1674-3962 (2015)12-0921-07

收稿日期:2015-05-23

第一作者:左開慧,女,1978年生,副研究員

通訊作者:曾宇平,男,1965年生,研究員,博士生導師,

Email:yuping-zeng@mail.sic.ac.cn

DOI:10.7502/j.issn.1674-3962.2015.12.09