大跨徑連續(xù)箱梁橋合龍段底板病害修復(fù)技術(shù)

韓 濤 許 鑫

(武漢二航路橋特種工程有限責(zé)任公司 武漢 430071)

大跨徑連續(xù)箱梁橋合龍段底板病害修復(fù)技術(shù)

韓濤許鑫

(武漢二航路橋特種工程有限責(zé)任公司武漢430071)

摘要以安徽省某橋底板加固施工為例,介紹了針對變截面連續(xù)箱梁橋合龍段底板病害,提出使用正交異性鋼板配合箱內(nèi)鋼桁架的加固施工方案,以及關(guān)鍵施工控制要點,并在加固施工完成后進(jìn)行了荷載試驗對加固效果進(jìn)行驗證,加固后箱梁截面抗彎矩能力得到提高。

關(guān)鍵詞連續(xù)箱梁橋合龍段底板病害正交異性鋼板加固施工控制

1工程概況

安徽省某變截面連續(xù)箱梁橋全長1 125 m,左幅跨徑組合為2×(4×30 m)+ 30 m+9×52 m+30 m+22.5 m+3×30 m+2×(4×30 m);右幅跨徑組合為4×30 m+3×30 m+22.5 m(30 m+9×52 m+30 m)m+3×(4×30 m),其中主橋長528 m,跨徑組合為30 m+9×52 m+30 m。主橋上部結(jié)構(gòu)為變截面預(yù)應(yīng)力混凝土連續(xù)箱梁,引橋上部結(jié)構(gòu)為先簡支后連續(xù)預(yù)應(yīng)力混凝土組合箱梁。主橋箱梁橫截面為單箱單室,根部梁高2.8 m,中部梁高為1.5 m,梁高按二次拋物線變化。箱梁頂板寬12.75 m,底板寬5.50 m,頂板厚25 cm,腹板厚40 cm,底板厚25~50 cm。主橋處在R=17 300 m豎曲線中,橋面縱坡為1.9%,橋面橫坡為2%。橋面橫坡由腹板高度調(diào)整。主橋箱梁采用C50混凝土,采用三向預(yù)應(yīng)力體系,分為頂板縱向預(yù)應(yīng)力鋼束、底板縱向預(yù)應(yīng)力鋼束、頂板橫向預(yù)應(yīng)力鋼束及腹板豎向預(yù)應(yīng)力粗鋼筋。

該橋于2001年6月30日施工建成,至今已通車運行十余年。在近期的橋梁定期檢查中發(fā)現(xiàn),主橋部分橋跨箱梁跨中底板有1條橫向裂縫及多條縱向裂縫,且合龍段底板處存在空鼓夾層。針對以上病害情況,先對裂縫和缺陷進(jìn)行修復(fù),并在跨中底板粘貼正交異性鋼板配合在箱梁內(nèi)部跨中部位使用鋼桁架的方法進(jìn)行加固,以提高橋梁合龍段混凝土強(qiáng)度儲備,抑制裂縫和空鼓夾層發(fā)展。箱梁合龍段底板病害見圖1。

圖1 合龍段底板病害

2病害原因分析

從檢測報告和現(xiàn)場調(diào)查來看,主要病害有底板多條縱向裂縫、合龍段少許橫向裂縫和空鼓夾層等,原因分析如下。

(1) 底板縱向裂縫。位于底板合龍段處的縱向裂縫主要為不同齡期混凝土收縮徐變引起的非結(jié)構(gòu)受力裂縫。

(2) 合龍段底板橫向裂縫。①箱梁合龍段混凝土強(qiáng)度儲備不足,正常使用階段正彎矩作用下將產(chǎn)生底板橫向裂縫。②從箱梁底板鉆孔及施工預(yù)留孔觀察看,箱梁底板箍筋未能將底板縱向主筋箍住,導(dǎo)致底板縱筋不能很好的發(fā)揮作用,也將產(chǎn)生底板橫向裂縫[1]。

(3) 合龍段底板空鼓夾層。①施工質(zhì)量較差,振搗不充分;②跨中合龍段底板縱向預(yù)應(yīng)力鋼束布置較多,施工過程中位置可能發(fā)生變化,預(yù)應(yīng)力徑向力導(dǎo)致底板混凝土破壞;③從箱梁底板鉆孔及施工預(yù)留孔觀察看,跨中合龍段底板下緣鋼筋網(wǎng)片縱向主筋位于橫向主筋之外,縱向主筋混凝土保護(hù)層厚度不足,主筋和混凝土不能很好地協(xié)同工作,加固了底板的混凝土破壞;④箱梁合龍段混凝土強(qiáng)度儲備不足,在載荷尤其是振動等反復(fù)作用下,在縱向預(yù)應(yīng)力過大、底板鋼筋與混凝土未能協(xié)同工作的情況下,出現(xiàn)夾層[2]。

3加固施工方案

3.1 施工工藝流程

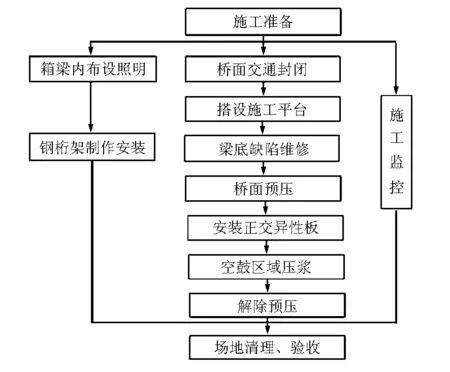

施工工藝流程見圖2。

圖2 施工工藝流程圖

3.2 主要施工要點

3.2.1施工平臺

根據(jù)現(xiàn)場實際情況,以施工安全與方便為原則進(jìn)行施工支架搭設(shè),在箱梁底板施工位置搭設(shè)施工吊架。對箱內(nèi)鋼結(jié)構(gòu)的材料運輸,擬利用主橋邊跨原施工平臺,通過人孔進(jìn)入箱內(nèi)。

3.2.2梁底缺陷維修

技術(shù)人員在底板施工位置按照設(shè)計圖紙進(jìn)行定位放樣,現(xiàn)場確定混凝土松散和空鼓區(qū)域。施工人員使用電錘、錘子和鋼釬等工具對箱梁底板松散混凝土進(jìn)行人工鑿除,鑿除時要注意控制鑿除深度,避免損壞波紋管和鋼筋,另有2人負(fù)責(zé)收集建筑垃圾配合鑿除工作。鑿除工作完成后,施工人員把現(xiàn)場的建筑垃圾從箱梁底板處的施工平臺運送至橋面,裝車運送至指定回收地點。

在處理過的修補(bǔ)結(jié)合面上刷一層環(huán)氧樹脂膠液,涂抹厚度為1~2 mm。在凈漿未干之前,立即將環(huán)氧砂漿攤鋪到位,用力壓實抹平,30 min后二次抹面收光(時間視氣溫等經(jīng)驗而定)。如果施工面為斜面或曲面,施工應(yīng)從較低部位開始,然后依次施工到較高部位,如果修補(bǔ)面積過大則分段分塊間隔施工,以避免砂漿干縮開裂。對混凝土表面蜂窩、麻面等缺陷直接用環(huán)氧膠泥進(jìn)行修補(bǔ)、抹平。

3.2.3種植化學(xué)螺栓

(1) 孔位放樣及鉆孔。利用鋼筋探測儀對植筋區(qū)域進(jìn)行探測,確定植筋位置并用記號筆劃上記號,用電錘鉆孔,鉆頭直徑比植筋直徑大兩級,標(biāo)尺設(shè)定為成孔深度,初鉆時要慢,待鉆頭定位穩(wěn)定后,再全速鉆進(jìn)。成孔盡量垂直于植筋結(jié)構(gòu)平面,鉆孔中若遇到主筋或波紋管,必須改孔。

(2) 孔內(nèi)處理。植筋孔鉆到設(shè)計深度后,用刷子刷落孔壁灰渣,將氣筒導(dǎo)管插入孔底,來回打氣吹出灰渣;用水鉆成孔時,須等孔內(nèi)干燥,再用上述方法清孔,并保持孔內(nèi)干凈、干燥至注膠前。

(3) 注入植筋膠。注膠前,詳細(xì)閱讀化學(xué)錨栓使用說明書,掌握其正確的使用方法;檢查植筋孔是否干凈、干燥;當(dāng)上述條件滿足后,確認(rèn)玻璃管錨固包無外觀破損、藥劑凝固等異常現(xiàn)象,將其圓頭朝外放入錨固孔并推至孔底。使用電鉆及專用安裝夾具,將螺桿強(qiáng)力旋轉(zhuǎn)插入直至孔底,不應(yīng)采用沖擊方式。當(dāng)旋至孔底或螺栓上標(biāo)志位置時,立刻停止旋轉(zhuǎn),取下安裝夾具,凝膠后至完全固化前避免擾動。約注滿孔洞的2/3,保證植筋后飽滿。

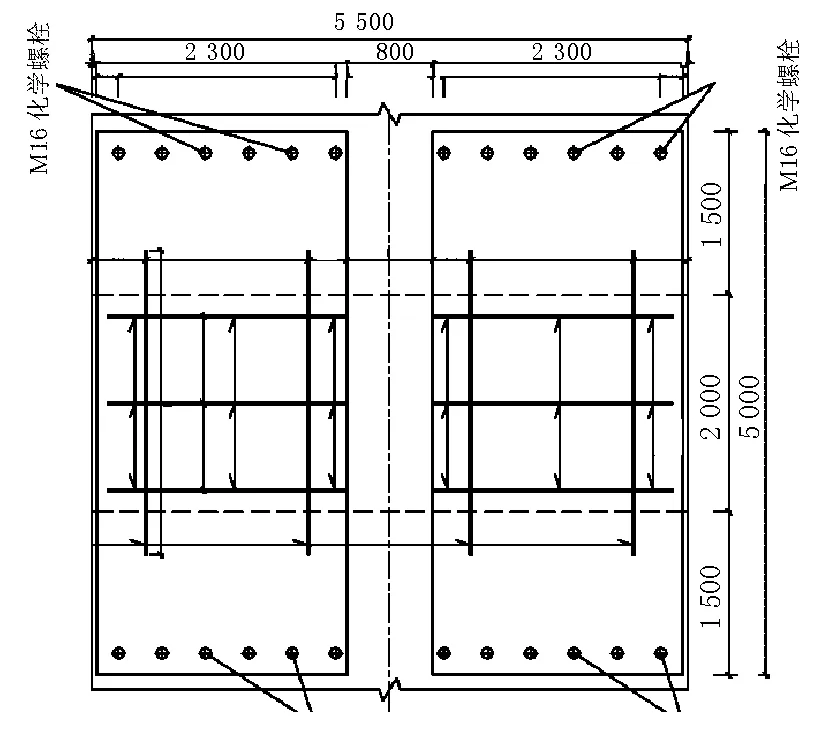

(4) 植入螺栓。用手將處理好的鋼筋旋轉(zhuǎn)著緩緩插入孔底,使膠與鋼筋全面粘結(jié),并防止孔內(nèi)膠外溢。按照植筋固化時間表的規(guī)定時間進(jìn)行操作,使得植筋膠均勻附著在鋼筋的表面及縫隙中,同時注意在膠泥固化期間禁止擾動,待植筋膠養(yǎng)生期結(jié)束后再進(jìn)行鋼筋焊接、綁扎及其他各項工作。種植化學(xué)螺栓見圖3。

圖3 種植化學(xué)螺栓

3.2.4橋面預(yù)壓

粘貼鋼板前,在橋面進(jìn)行預(yù)壓,當(dāng)?shù)?跨施工時,在第4,6跨進(jìn)行預(yù)壓;當(dāng)?shù)?跨施工時,在第5,7跨進(jìn)行預(yù)壓。預(yù)壓使用30 t水袋,使用水泵從橋下清水河內(nèi)抽水注入橋面加壓水袋,加壓應(yīng)同步進(jìn)行。加壓時,觀測人員應(yīng)注意觀測傳感器數(shù)據(jù),當(dāng)發(fā)現(xiàn)數(shù)據(jù)異常時,應(yīng)及時停止加壓。

3.2.5正交異性鋼板安裝

(1) 施工工藝流程。施工放樣→混凝土基面處理→種植螺栓→鋼板下料及鉆孔→焊接肋板→正交異性板安裝→灌膠→防腐。

(2) 主要施工方法。根據(jù)設(shè)計要求,在主跨右幅5、6跨梁底粘貼正交異性鋼板,鋼板材料為Q345D12 mm鋼板,每跨梁底合龍段共2塊230 cm×500 cm鋼板。主要加固示意圖見圖4。

圖4 正交異性鋼板示意圖(單位:cm)

①梁底找平。根據(jù)設(shè)計圖紙的要求并結(jié)合現(xiàn)場測量定位,在需粘貼鋼板加固混凝土表面放出鋼板位置大樣。由于清水河大橋主橋上部結(jié)構(gòu)形式為變截面連續(xù)箱梁,其底部有一定弧度,鋼板難以緊貼梁底,所以使用環(huán)氧砂漿對梁底進(jìn)行大面找平。

②種植螺栓。依照設(shè)計圖紙的要求,放出需鉆孔的位置,用鋼筋探測儀查明混凝土鋼筋和鋼絞線位置,然后鉆孔。避免鉆孔時碰及鋼筋或鋼絞線,用壓縮空氣清理孔內(nèi)浮塵,再用丙酮清孔,在孔內(nèi)灌注2/3孔深的結(jié)構(gòu)膠,用丙酮清洗螺栓,之后安裝錨固螺栓。

③鋼板打孔。依據(jù)現(xiàn)場混凝土上的實際放樣進(jìn)行粘貼鋼板下料,并依據(jù)現(xiàn)場植埋的螺桿,先對待粘貼的鋼板進(jìn)行配套打孔,然后對鋼板的粘貼面用磨光砂輪機(jī)進(jìn)行除銹和粗糙處理,打磨紋路與鋼板受力方向垂直。最后用丙酮清洗混凝土表面和鋼板粘貼面。

④鋼板吊裝。鋼板在橋面加工完畢后,用吊車將鋼板吊至施工平臺,然后利用手拉葫蘆將鋼板提升至梁底,通過化學(xué)螺栓將鋼板固定在加固區(qū)域。

⑤灌膠。待封邊膠固化后,用泵將粘鋼灌注膠從注入嘴灌注到鋼板和混凝土的空隙中,灌注工作持續(xù)到所有排氣管均有膠液流出。在灌注過程中,用橡皮錘敲打鋼板以確認(rèn)是否灌注密實。要求灌膠之前先通氣試壓,以不小于0.1 MPa 的壓力將粘鋼灌注膠從注入嘴壓入,當(dāng)排氣孔出現(xiàn)膠液后停止加壓,以鋼板封邊膠堵孔,再以較低壓力維持10 min以上。

⑥鋼板防腐。在鋼板粘貼完成后對其外表面進(jìn)行打磨,除去鋼板表面油污和浮銹,再涂刷防腐漆,共涂刷2遍環(huán)氧富鋅底漆和1遍面漆。

3.2.6箱內(nèi)鋼桁架安裝

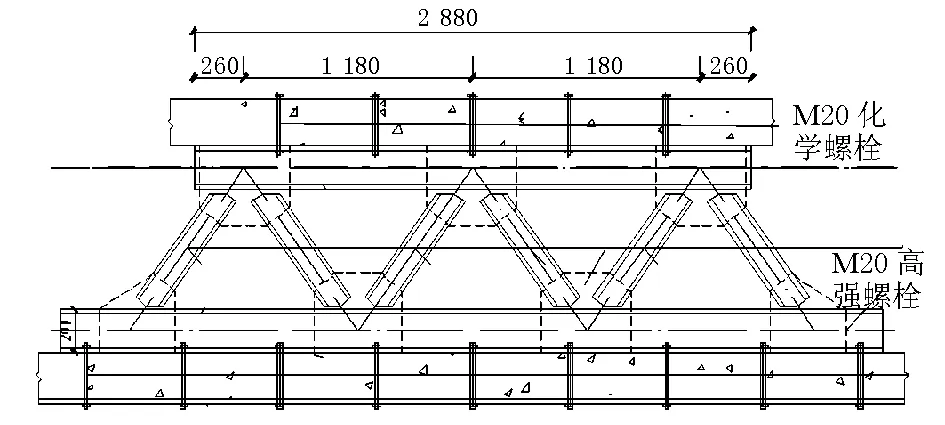

根據(jù)設(shè)計要求,在右幅第5、6跨箱內(nèi)合龍段位置分別安裝2片鋼桁架,鋼桁架間由橫撐焊接連接。下弦桿要與正交異性板固定螺栓配套連接。上下弦桿與混凝土之間要通過粘鋼膠粘貼。

鋼桁架加固示意圖見圖5。

圖5 鋼桁架安裝示意圖(單位:cm)

3.2.7空鼓區(qū)域壓漿

針對合龍段位置空鼓區(qū)域,采取壓力灌漿法灌注無收縮環(huán)氧砂漿進(jìn)行處理。孔位應(yīng)均勻分布在空鼓區(qū)域,用電錘在底板鉆灌漿孔時,應(yīng)確保鉆

頭鉆穿到夾層內(nèi)。在灌漿孔處埋設(shè)灌漿管,在梁底設(shè)置進(jìn)漿嘴,在箱梁內(nèi)設(shè)置排氣嘴和出漿嘴。埋設(shè)的灌漿管插入深度為10 cm,膠水與管壁和孔壁充分粘合,防止灌漿口與孔壁粘合處漏漿。為確保灌漿密實,采取保壓措施,即在該灌漿孔前后相鄰孔都冒漿的情況下,關(guān)閉臨近冒漿的灌漿嘴,保持壓力2~3 min灌漿,再繼續(xù)壓注幾分鐘即可停止灌漿,關(guān)掉進(jìn)漿嘴上的轉(zhuǎn)心閥門。

4施工效果評價

在加固施工完成后,對該橋進(jìn)行了荷載試驗,以驗證加固的效果。

4.1 目的

(1) 測試右幅橋4,5,6,8號跨箱梁在試驗荷載作用下試驗截面的應(yīng)力和撓度,并與理論計算值比較,驗證其是否滿足設(shè)計要求。

(2) 對4,8號相應(yīng)位置的試驗數(shù)據(jù)進(jìn)行對比分析,驗證8號跨加固效果。

(3) 對5,6號跨的試驗數(shù)據(jù)與2012年荷載試驗(加固前)結(jié)果進(jìn)行對比,對比5,6號跨加固前后橋梁狀況。

4.2 荷載試驗結(jié)論

4.2.1撓度測試結(jié)果

在設(shè)計工況滿載作用下,右幅橋主梁H-H,C-C截面撓度校驗系數(shù)介于0.48~0.99之間,實測撓度均小于計算值,表明主梁結(jié)構(gòu)豎向剛度滿足設(shè)計要求,卸載后,測試截面測點的最大相對殘余變形為7.4%,表明結(jié)構(gòu)控制截面在試驗過程中處于較好的彈性工作狀態(tài)。

4.2.2應(yīng)變測試結(jié)果

在設(shè)計工況滿載作用下,右幅橋C-C截面(跨中截面)應(yīng)力校驗系數(shù)在0.20~0.81之間,在工況13~14滿載作用下,右幅橋H-H截面(跨中截面)應(yīng)力校驗系數(shù)在0.18~0.95之間,實測值小于或接近于計算值,說明該控制截面強(qiáng)度滿足設(shè)計要求,各工況卸載后,測試截面最大相對殘余應(yīng)力值小于18.51%,表明結(jié)構(gòu)測試截面在試驗過程中處于較好的彈性工作狀態(tài)。相同荷載作用下C-C截面主要測點應(yīng)變較H-H截面應(yīng)變值小,說明8號跨加固后截面抗彎矩能力得到提高,加固后5,6號跨效果顯著。

5結(jié)語

預(yù)應(yīng)力混凝土連續(xù)箱型梁橋在我國各地的廣泛應(yīng)用, 有關(guān)該種橋型的病害報告也越來越多,在目前有限的技術(shù)條件下,缺乏有效的加固施工方法和施工工藝。本文依托某大橋底板加固實例,對采用正交異性鋼板和箱內(nèi)鋼桁架的方法加固變截面連續(xù)箱梁合龍段底板病害的施工技術(shù)進(jìn)行了簡單介紹,為類似橋梁病害的加固提供了借鑒。

參考文獻(xiàn)

[1]李加林.連續(xù)箱梁橋加固技術(shù)及加固效果分析[J].中外公路,2007(4):146-149.

[2]邵華英,劉旋云,周德.預(yù)應(yīng)力混凝土連續(xù)梁橋維修加固技術(shù)的對比研究[J].中外公路,2010(3):198-202.

收稿日期:2015-02-28

DOI 10.3963/j.issn.1671-7570.2015.03.022