機械臂技術在艦艇發射裝置領域的應用

介黨陽,劉敬明,梁曉峰,胡昭琳,武皓微

(1.北京宇航系統工程研究所,北京 100076;2.海軍裝備部駐重慶地區軍事代表局,重慶 404100)

艦艇導彈發射裝置的傳統結構是雙筒結構,即由內筒、外筒及筒間密封裝置組成。通常外筒上、下殼體與耐壓殼體連接,內筒為懸掛式或懸浮式結構,內外筒之間允許一定的橫向位移量,內外筒由密封功能的密封環連接[1]。艦載導彈通常都具有非常復雜的電控系統,為了確保導彈在發射前的技術狀態,通常需要通過艦載測發控設備定期對彈體進行加電測試[2]。為了有效利用艦艇空間,艦載發射裝置布置一般比較密集,筒間距離較為狹窄,且由于導彈結構布局限制,存在著發射裝置內彈地電纜插頭等難以操作的可能,此外從安全角度考慮也應盡可能避免人員操作。

隨著航天技術的發展,機械臂技術已經在航天領域得以成功應用,成為空間在軌維護操作的有效工具[3]。空間在軌操作具有比艦載發射裝置更加惡劣的使用環境:高輻射、高真空、大溫差、微重力、操作空間有限、能源有限等。同樣為了代替人力操作,國際上已經有機械臂技術成功應用的例子。如德國宇航中心(DLR)研制的基于多傳感器的小型空間機器人系統(ROTEX),該系統安裝六自由度機械臂,可達工作空間為1m3,在機械臂末端安裝有剛性和柔性六維力/力矩傳感器、觸覺傳感器、激光測距傳感器和微型立體攝像機,使機械臂具有多種感知功能,可完成復雜的在軌操作。日本的ETS-VII試驗衛星上安裝的長約2 m的6自由度機械臂,末端定位精度達1.3 mm,移動速度50 mm/s,負載能力超過40 N,通過機械臂末端安裝的一對立體攝像機來輔助實現對母性與子星的交會對接。2003年,美國NASA發射的火星探測漫游者勇氣號(MARS)上安裝的五自由度機械臂,重約4 kg,負載能力2 kg,在機械臂末端安裝一個相當于小錘子的工具,能在火星巖石上打出直徑45 mm、深5 mm的洞,從而為研究巖石內部結構成分提供條件[4]。隨著機械臂技術的發展,多自由度、大負載的機械臂控制手段日益成熟,已經具備用以完成高精度、高可靠性操作任務的技術條件。

機械臂具有多方面的優越性:較高的重復定位精度和大負載能力;能夠適應惡劣環境,如高溫高濕等;可在狹小的工作空間工作;便于與整個試驗系統集成化設計實現全系統自動控制等,本文對機械臂在發射裝置領域的應用進行探討。

1 通用垂直發射裝置

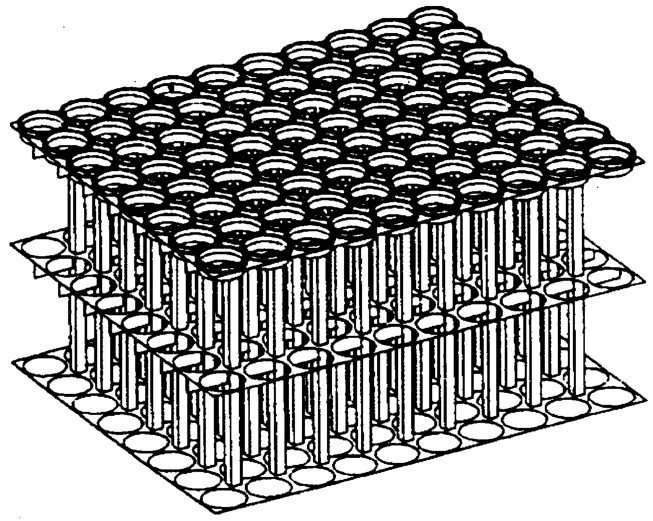

艦載導彈垂直發射經過30多年的發展,目前已經有較為成熟的垂直發射系統,例如美國的MK41、俄羅斯的“利夫”和法國的“席爾瓦”等導彈發射裝置。由于垂直發射具有發射率高、儲彈量大、全方位發射、通用性好和生存能力強等優點,已經得到越來越多國家海軍的認可,圖1為可裝80枚導彈的艦艇武器垂直發射裝置模塊。

圖1 可裝80枚導彈的艦艇武器模塊

模塊化通用垂直發射裝置的裝填密度進一步提高,技術準備過程中尾部操作空間極其緊湊,人力操作存在難度,且由于模塊化設計,每個發射裝置結構及脫插均相同,存在著誤操作風險。隨著發射裝置技術的發展,產生了一筒多彈或一筒一彈多脫插技術等新技術,而發射筒筒底空間有限,這種應用情況下筒底脫插操作無法由操作員完成。利用機械臂技術,可以在有限空間內實現多姿態、多方位操作,準確標定后不存在誤操作風險,有助于實現系統自動化,提高系統安全性和穩定性。

艦載導彈的彈尾脫插是含導向結構的多針電連接器,機械臂控制不當或設計不合理會導致電連接器插針損壞或插拔不到位,因此這種應用場合不僅要求機械臂本體具有較高的可靠性和重復定位精度,也要求機械臂采用有效的控制方法來避免末端的硬性碰撞和提高插拔效率。

2 典型的機械臂控制技術

2.1 基于視覺伺服的機械臂控制

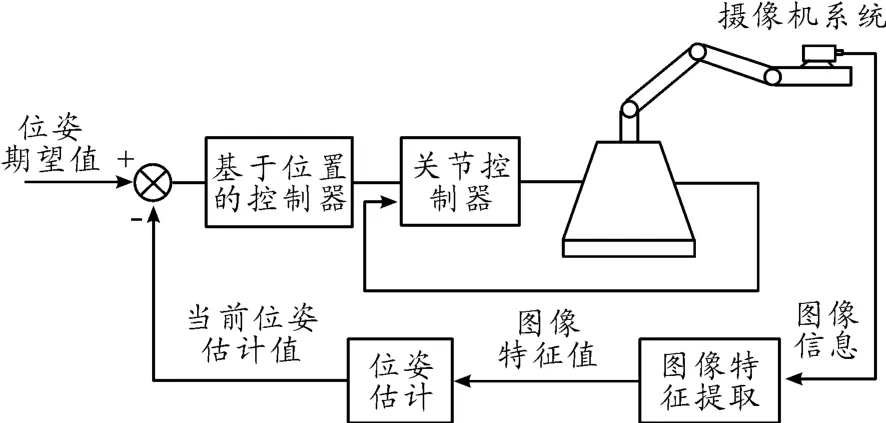

視覺伺服是利用機器視覺的原理,以實現對機械臂控制為目的而進行圖像的自動獲取與分析,從直接得到的圖像反饋信息中,快速進行圖像處理,在盡量短的時間內給出反饋信息,構成機器人的閉環控制,基于位置的視覺伺服系統框圖如圖2所示。

圖2 基于位置的視覺伺服系統框圖

在視覺伺服控制系統中最為常見的是手-眼視覺伺服,即攝像機固定與機械臂末端執行器上,并隨著機械臂末端一起運動,獲取圖像信息。通常對于固定目標的視覺伺服操作,預先通常已經標定過的目標位置設置一個“視覺靶標”,根據操作對象不同,視覺靶標也不盡相同,其中最為簡單的是黑白相間的方格,通過像素對比較為強烈的若干點來獲得目標位姿信息[5]。國際空間站服役的加拿大臂II代,其視覺靶標是一個具有中間立柱的立體靶標,可以獲得更為準確和全面的位姿信息。在這種結構中,獲得的圖像中只有目標物體及周圍環境的信息,機械臂實體不在圖像中,系統通過對比實際獲得的圖像中目標物體的特征信息值與期望值來產生控制信號,驅動機械臂運動,最終依靠機械臂的末端執行器來完成操作任務。

與傳統的基于運動學規劃固定基座機械臂控制相比,基于視覺伺服的機械臂控制能夠允許目標物體與基座之間存在相對位移或一定的動態移動,且由于攝像機位于機械手末端,反饋的控制信息直接是對機械臂末端,因此機械臂末端定位精度相對較高。

對于發射裝置的彈地電纜插拔任務而言,目標與機械臂的基座的相對位姿是固定的,因此視覺伺服可以優選計算量較小的圖像信息方法,在完成電纜插拔的同時也能夠將較為清晰的局部影像通過機械臂控制總線反饋至測發控控制臺。

2.2 機械臂阻抗控制

利用機械臂實現發射裝置的彈地脫插連接,為了保證插接的準確度,一方面需要在電纜插頭與插座之間設置導向機構,導向機構具有一定容差包容能力,即保證插頭在一定位姿誤差的情況下仍然能夠插入插座的對接孔內;另一方面,還應通過控制避免插頭與插座實現的硬性碰撞,造成插座插針損壞。阻抗控制是靠調節機械臂末端執行器的位置和接觸力之間的動態關系來實現順應控制的,這種控制的優點是對擾動和不確定性有很強的魯棒性,能夠實現系統由無約束到有約束的穩定轉換,更適合完成裝配性質的工作。下面簡單介紹下Hogan阻抗控制算法模型[6]。

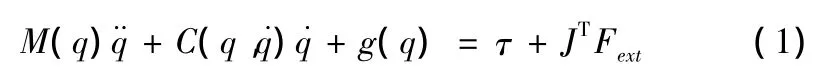

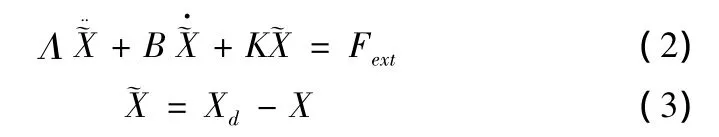

當機械手末端與環節接觸時機械臂的動力學方程可以表示為式(1)中:q為關節角矢量;M(q)為慣性矩陣;C(q,˙q)和g(q)分別為機械臂系統的哥氏力/離心力項和重力項;J為雅克比矩陣;Fext為作用于機械臂末端的外力。機械臂的目標阻抗可由式(2):

式(2)中:Λ、B、K分別為機械臂的目標慣性矩陣、阻尼和剛度矩陣;Xd和X分別表示機械臂末端的期望位置和目標位置。根據Hogan阻抗控制算法,得到控制律

機械臂的阻抗控制研究還包括笛卡爾空間的基于力的阻抗控制、笛卡爾空間基于位置的阻抗控制以及關機空間基于位置或力的阻抗控制[7],從采用的方法包括基于模糊控制、自適應控制的阻抗控制[8],用于優化阻抗控制效果,提高對干擾、環境不確定性的魯棒性。

2.3 機械臂遙操作技術

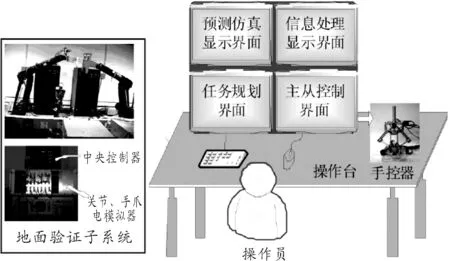

機械臂遙操作技術是通過適當的人機接口技術實現操作者對機械臂的遠程控制。常用的人機接口技術包括預測顯示技術和力反饋技術等,以幫助操作者了解機械臂所處的環境和工作情況,其中最常見的是手控器[9]。在手控器遙操作系統中,手控器肩負著將操作員的操作、控制意圖準確傳遞給遙點機械臂,同時把機械臂的受力狀態逼真地反饋給操作員的雙重任務,具有非常高的動作靈巧性和處理復雜操作的能力,尤其在緊急情況處理中,手控操作更具重要性。手控器包括滑桿、空間鼠標、空間球等多種形式。典型的機械臂遙操作系統布局圖見圖3[10]。

典型的遙操作機械臂系統由一個操作員進行操作,操作和顯示界面有若干個顯示器實現。預測仿真界面可顯示機械臂系統的三維圖形預測等,一般刷新率不低于20幀/s;信息處理顯示界面顯示遙操作命令數據、遙測數據和遙操作系統的狀態和信息;任務規劃界面規劃生成自主命令和遙編程命令,并選擇合適的遙操作模式;主從控制界面設置手控器和雙邊控制的控制參數。地面驗證子系統用以對遙操作系統進行地面驗證,以保證遙操作系統的可靠性和安全性。

圖3 機械臂遙操作系統布局示意圖

遙操作機械臂系統應用中需要解決的一個重要的問題是較大的時間延時下的控制系統穩定性問題,通常通過仿真預測技術和參數辨識技術來實現。對于艦載發射裝置,測發控控制臺距離機械臂較近,可以通過以太網或高速總線技術來實現控制,與天地通訊的數秒級別時延相比,該操作時延較小,因此技術難度大為降低。

機械臂是一個復雜的非線性系統,執行任務時僅依靠一種控制技術是不夠的,通常需要根據任務特點和負載情況將若干個控制策略進行整合,才能較好的完成操作。

3 艇載機械臂系統設計

應用于發射裝置領域的機械臂系統有較高的安全性和可靠性要求,設計時應綜合考慮機械臂的負載能力、合理選擇自由度、工作空間的可達性、環境適應能力、高可靠性的電控硬件系統設計及采用適當的控制策略等[4]。

1)負載特性。機械臂系統設計首先要考慮負載特性,主要包括負載質量、末端操作速度和角速度、負載要求的定位精度、負載與機械臂的機械接口等因素。負載質量和操作速度從控制角度影響到機械臂的慣性矩陣的大小,從硬件設計影響到機械臂肩關節電機類型的選擇和電機驅動功率器件的選擇;根據應用場合,負載具有不同的定位精度,根據負載的定位精度要求折合到機械臂關節驅動精度和末端執行器的操作精度,進而為機械臂關節和末端執行器設計提供依據;負載與機械臂機械接口決定機械末端執行器的結構設計,通過合適的結構設計與負載連接,來完成安裝和拆卸操作。

2)機械臂構型設計。機械臂的構型由關節自由度配置和關節間的連桿尺寸2個方面決定,機械臂構型設計時應考慮以下2個方面:一是運動學;二是安裝和可折疊性要求。

根據關節運動范圍,由機械臂正運動學計算出特定構型機械臂的工作空間,首先使其滿足發射裝置內安裝空間要求。同時,根據關節的位置誤差和連桿長度誤差,基于D-H參數法計算特定構型機械臂末端的位姿誤差,使其滿足位置精度的要求。應滿足機械臂在發射裝置上的安裝要求,同時基于導彈發射點火時的沖擊載荷動力學特性考慮,機械臂應具有可折疊性。

通常機械臂的構型應盡可能簡單,在滿足末端操作要求前提下,應盡可能減少機械臂自由度,機械臂自由度減少能大大減小運動學、動力學及機械臂控制的工作量,便于系統優化。

3)環境適應性。發射裝置領域應用的機械臂應具有較強的環境適應性,含發射筒內的溫濕環境、艦艇振動環境,用于彈尾脫插插拔的機械臂還應承受動力裝置點火時刻的力沖擊和高溫高壓燃氣環境。此外,機械臂還應具有良好的電磁兼容性,機械臂工作不能對周邊設備造成電磁干擾,同時也應采用合理的電磁屏蔽設計。因此,機械臂在定型設計之前,需要進行各種試驗,包括EMC試驗(含RE、CE試驗)、正弦和隨即振動試驗、沖擊試驗、外壓氣密試驗、熱平衡試驗,基于可靠性考慮還應進行老練試驗和壽命試驗等。

4)電控硬件系統。機械臂的電控硬件系統對機械臂性能和可靠性具有至關重要的影響。電控硬件系統包括傳感器系統、電源系統、關節控制器、機械臂中央控制器、機械臂總線系統等子系統,設計時應與艦載測發控的能力和接口協調,全局進行優化。

5)控制策略。控制策略已在前文進行了簡單介紹,針對發射裝置領域,應根據負載特性要求合理選擇機械臂控制策略,以便較好地完成操作任務。

4 結論

本文針對通用垂直發射裝置在應用領域的具體需求,論述了機械臂技術執行技術準備工作的可行性,并介紹了幾種典型的機械臂控制方法,最后提出了發射裝置領域機械臂系統設計的總體要求。根據目前發射裝置需求,2~3自由度的機械臂可實現電纜脫插的插拔操作,同時機械臂也具備完成更復雜操作的能力,為未來新型發射裝置的優化設計提供了條件。

[1] 張曉東,陳軍峰.導彈發射裝置單筒方案探討[J].艦船科學技術,2011,33(4):110 -113.

[2] 韓煜宇,吳利民.燃氣流公共排導和同心筒技術在艦載導彈垂直發射裝置中的應用分析[J].艦船科學技術,2007,29(增刊1):76 -78.

[3] 王昊瀛,王景,吳宏鑫.空間機器人的目標捕獲自適應控制[J].中國空間科學技術,2000(5):1-9.

[4] 劉宏,劉宇,姜力.空間機器人及其遙操作[M].哈爾濱:哈爾濱工業大學出版社,2012.

[5] 段彥婷.機械臂視覺伺服系統的的研究[D].哈爾濱:哈爾濱工業大學,2008.

[6] 樊紹巍,宗華,丘景輝.機器人靈巧手柔性關節自適應阻抗控制[J].電機與控制學報,2012,16(12):78 -86.

[7] 黃劍斌,李志.基于阻抗控制的空間機械臂接觸控制與軌跡規劃技術[J].航天器工程,2013,22(4):43 -48.

[8] 李二超,李戰明,李 煒.未知環境下機器人模糊滑模阻抗控制[J].智能控制技術,2010,32(4):12-16.

[9] 王裕基,袁明藝,孫富春.基于模糊系統的力反饋遙操作[J].載人航天,2012,18(5):65 -77.

[10]王學謙,梁斌,徐文福.空間機器人遙操作地面驗證系統研究[J].機器人,2009,31(1):8 -19.

[11]曹偉,孫明,張輝.基于干擾觀測器的機械臂反演控制器設計[J].武漢理工大學學報,2013,35(1):136-141.

[12]洪昭斌,李文望,陳水宣.空間柔性機械臂慣性空間混合增廣變結構控制算法[J].重慶理工大學學報:自然科學版,2014(3):44 -49.

(責任編輯周江川)