液壓支架頂梁焊接工藝的研究

楊曉林

(大同煤礦集團有限責任公司 中央機廠,山西 大同 037001)

0 引言

頂梁是液壓支架三大箱型結構件之一,其具有體積大、重量大、結構復雜等特點。其在液壓支架的使用過程中是重要的承重結構件,對頂板的支護起著重要的作用。因此對其結構的強度、穩定性和焊接質量都提出了很高要求,在對頂梁進行組點焊接時必須嚴格控制其生產工藝,以保證其焊接質量。

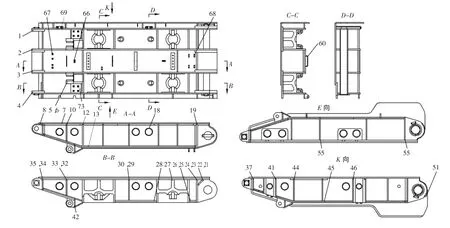

1 F419.07頂梁組點焊接工序

1)開工前檢查。對上道工序轉來的所有零件按照圖紙認真核對,不合格的零件一律不予采用。所有蓋板以下筋板高度公差均為-1~-3mm,筋板寬度方向公差為0~-2mm,蓋板寬度方向公差為-2~-4mm,高出蓋板主筋和筋板高度方向均為0~+2mm。

2)開坡口。將零件按圖紙要求進行焊前開坡口。

3)組裝點焊(I)。將件1~件8按圖紙需求進行組裝點焊,點焊長度20~30mm,間隔250~300mm。組點工藝執行通用工藝守則。

4)焊接(I)。將工序3組裝點焊完成的構件進行施焊,施焊前將構件置于加熱爐內預熱,預熱溫度達150~200℃,焊縫質量應達到II級焊縫標準。

5)焊后整形(I),將工序4焊后的構件整形,整形后轉機加工預鏜孔。

6)組裝點焊(II)。將件7平放在組裝平臺上,以縱向中心線為基準,將件1~件4分別與頂板組裝定位點焊,前后尺寸一致,用φ161孔定位基準,用4根φ168圓管定位4-φ170孔,然后再組裝點焊,其中筋板按照圖紙組點件 18、件 13、件 14、件 19、件 10、件 12、件 21、件 27、件28、件 32、件 33、件 34、件 35、件 37、件 41、件 42、件 46、件 51、件 55、件 67、件 60、件 66、件 74,件 1 與件 2 兩主筋后部保證尺寸,前部保證尺寸,件 3與件 4兩主筋后部保證尺寸,前部保證尺寸,且保證φ91孔兩兩同軸。

7)焊接(II)。焊前準備:整體施焊前應對構件進行整體焊前預熱,加熱工藝及溫度要求同焊接(I),達到施焊溫度時開始施焊,頂板與主筋、頂板與筋板的焊縫質量應達到II級焊縫標準,筋板與主筋的焊縫應達到III級焊縫標準。

焊接規則:a.按照先焊短焊縫后焊長焊縫,先焊立焊縫后焊橫焊縫的原則;b.每道焊縫均應采取分層分道焊接方法;c.第一層打底焊,采用平焊方法先將頂板與主筋焊縫平焊一層4~5mm打底焊,使整個構件形成整體,以免局部焊縫開裂尺寸變化;d.然后焊接筋板與主筋的焊縫(一層4~5mm),對稱交替焊接;e.最后焊接筋板、側護板與頂板的焊縫一層,分中退焊法;f.焊接時工件溫度不低100℃,以防止焊接變形,焊后開裂;g.第一層打底焊后,須經專職檢驗人員檢驗之后方可進行填立焊;h.填立焊,按3~4mm一層進行分層施焊,每層道數等于層數,焊至離焊角高度要求差2~3mm時停止施焊,且每層焊接完畢應用小鍾敲擊焊縫消除焊接應力;i.蓋面焊(最后一層),應保證蓋面焊波紋平整,層次清楚。

圖1 頂梁圖

8)焊后熱處理(I)。將工序7焊接后的構件進行退火熱處理,退火溫度為550~600℃。

9)焊后整形(II)。焊后以頂板一面置于工作臺上,對頂板不平度進行矯正,使之達到2‰之內。

10)組裝點焊(III)。將件24后柱帽與件29前柱帽按圖紙尺寸定位,與頂板間隙≤1mm。保證后柱帽與頂梁后部φ161孔中心距750±0.5,前后柱帽中心距為1625±0.5,與主筋保持垂直,間隙≤2mm。將件25、件44與主筋組裝定位點焊,保證與件5頂板尺寸190±0.5,兩套筒之間中心距 280±0.5、320±0.5,然后再組裝點焊,件 68、69及邊蓋板、前后彎板組點工藝同前。

11)焊接(III)。對工序10組裝點焊后的構件進行施焊,施焊前對構件進行的整體預熱工藝同前,圓筒與主筋的焊縫達到III級焊縫標準,焊縫質量要求達到II級焊縫標準。

12)焊后熱處理(II)。將工序11焊后的工件進行焊后熱處理,工藝要求同前。

13)組裝點焊(Ⅵ)。將工序12熱處理后的構件繼續組裝點焊頭層蓋板,保證兩耳板的中心距75mm,與φ91孔中心距(750±0.5mm),件45耳板與φ161孔中心距(750±0.5mm),(1625±0.5mm),組點工藝,用工序 3蓋板與主筋的組點間隙≤2mm。

14)焊接(Ⅵ)。將工序13組裝定位后的構件進行焊接,整體施焊前構件預熱工藝同前。焊縫質量要求達到II級焊縫標準,焊縫采取打底焊,填立焊及蓋面焊方式、焊接方法及焊接工藝參數同工序7。

15)焊后熱處理(III)。將工序14焊后的構件進行焊后熱處理工藝要求同前。

16)轉機加工鏜孔。把焊后熱處理后的構件轉機加工鏜4-φ91孔和4-φ161孔。

17)組裝點焊(Ⅴ)。按照圖紙要求組裝點焊所有零附件,保證件73耳子中心距(230±0.5mm)。

18)焊接(Ⅴ)。把工序17組裝定位后的零件進行焊接,焊縫質量要求達到III級焊縫標準。

19)焊接標識編號。

20)交付驗收。

2 F419.07頂梁焊接工藝說明

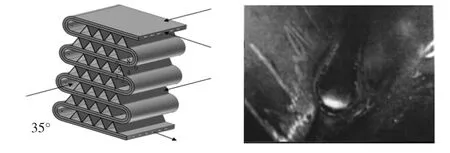

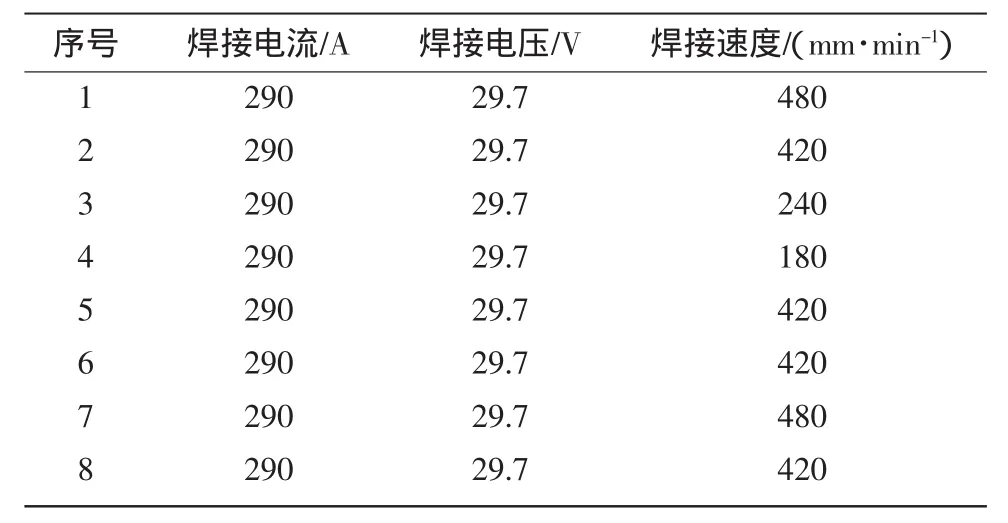

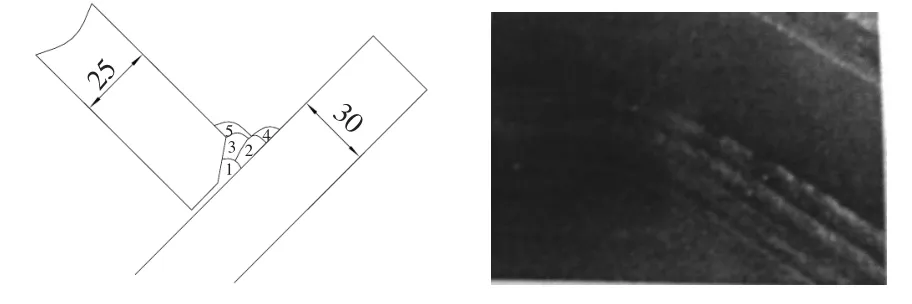

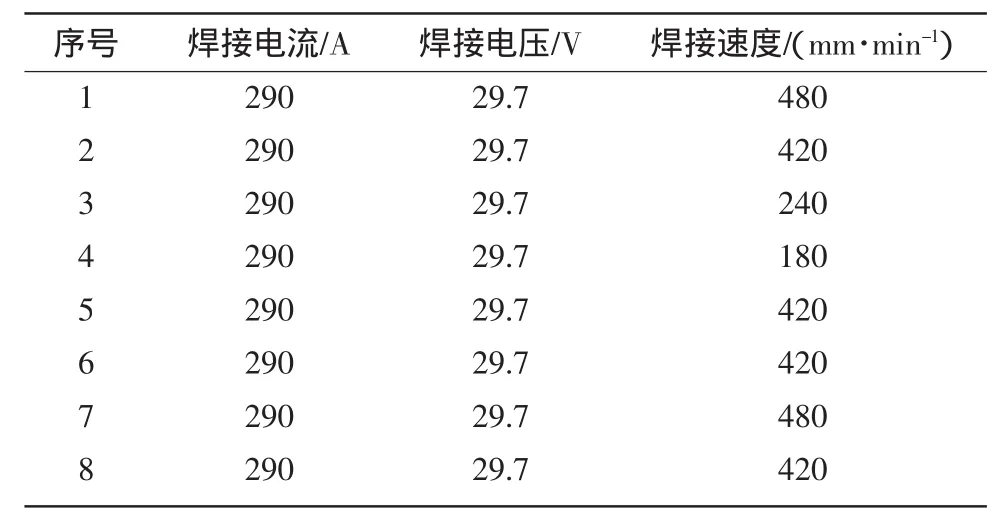

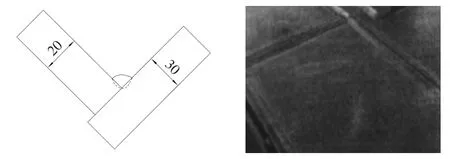

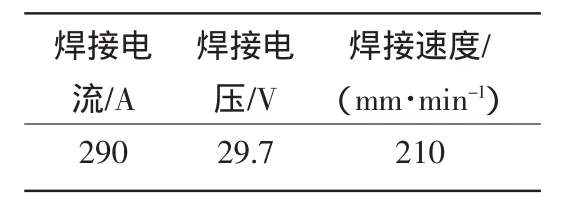

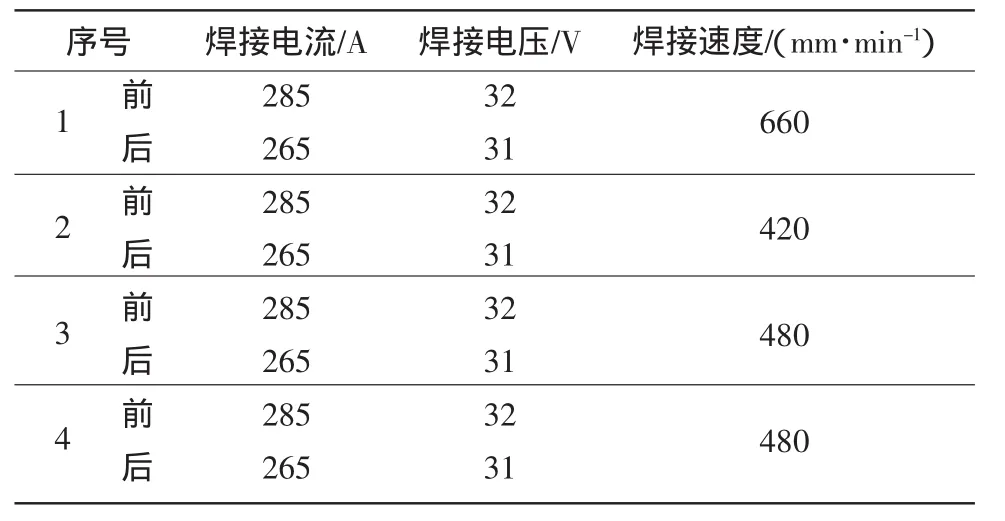

F419.07頂梁一次焊接時的坡口形式、焊接方法如表1所示。其中:第一種典型焊縫(板厚30mm,焊角高度20mm)焊接工藝如圖2和表2所示。第二種典型焊縫(板厚25/30mm,焊角高度20mm)焊接工藝如圖3和表3所示。第三種典型焊縫(板厚20/30mm,焊角高度20mm)焊接工藝如圖4和表4所示。

表1 F419.07頂梁一次焊接時的坡口形式、焊接方法

圖2 第一種典型焊縫焊接工藝

表2 第一種典型焊縫焊接工藝

圖3 第2種典型焊縫焊接工藝

F419.07頂梁二次焊接典型焊縫(板厚30mm,焊角高度20mm)焊接坡口形式、焊接方法如表1所示。焊接工藝如圖5和表5所示。

3 結論

在生產實踐中通過對以上工藝的研究可以得出以下結論:1)可有效釋放焊接應力,減小工件焊接變形;2)焊前預熱、焊后熱處理工藝有效改善了焊縫組織,提高其綜合力學性能;3)采用富氬氣體保護焊對焊件的熔池區進行了有效保護,降低了焊縫中氫、氮等有害氣體的含量,避免了焊縫中氣孔和裂紋的產生;4)該工藝的應用可以嚴格控制產品質量,完全保證產品的互換性。因此,在液壓支架結構件的焊接中得到廣泛的應用。

表3 第2種典型焊縫焊接工藝

圖4 第3種典型焊縫焊接工藝

表4 第3種典型焊縫焊接工藝

圖5 F419.07頂梁二次焊接典型焊縫焊接工藝

表5 F419.07頂梁二次焊接典型焊縫焊接工藝

[1] 成大先.機械設計手冊:第1卷[M].5版.北京:化學工業出版社,2008.

[2] 蔡自興.機器人學基礎[M].北京:機械工業出版社,2009.

[3] 李曉輝,汪蘇,劉小輝,等.焊接機器人智能化的發展[J].電焊機,2005(6):39-41.

[4] 索羅門采夫.工業機器人圖冊[M].北京:機械工業出版社,1993.