手工與自動編程結合以提升液壓閥體加工效率

趙敏, 劉正雷, 彭彪, 易曦

(三一汽車起重機械有限公司,長沙 410100)

0 引言

加工效率的提升是一項系統(tǒng)的工作,應貫穿于整個工藝過程,在工藝路線規(guī)劃、工裝方案設計、加工程序的編制等環(huán)節(jié),均應予以考量。本文結合作者工作中常見的液壓閥體加工,分享一些效率提升心得。

1 工裝設計階段對加工效率的考量

通常液壓閥體尺寸較小,大部分工程閥體最大尺寸不超過400 mm。而主流的臥式加工中心各軸行程均在700 mm以上,這使得多工位閥體專用工裝設計成為量產(chǎn)工藝規(guī)劃的必然趨勢。以筆者所在工廠為例,我們通常將工裝設計成十字形的四面四工位或四面八工位工裝。工裝設計時,要盡量將不同工件的相同加工內(nèi)容布置在工裝的同一個分度角度,這樣加工完一個孔,只需短距退刀移位至下一孔位,而不需退至Z軸零點旋轉工作臺,大幅減少了移動空行程和工作臺旋轉次數(shù),降低了切削過程中的等待時間。

2 刀具順序的編排

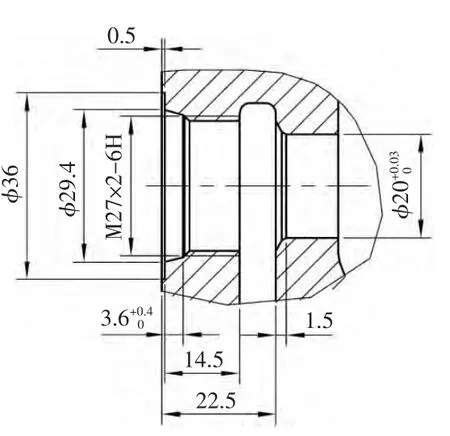

在編程過程中,粗加工刀具排布總體原則是:直徑從大到小,先用大直徑刀具加工,后用小直徑刀具加工。這樣可以減少后續(xù)小直徑刀具的切削深度和切削時間。以圖1所示的液壓閥體中常見的插裝閥孔為例,加工刀具共 4支,分別是 φ19.5鉆頭、φ24.5鉆頭、φ20×φ25×φ36復合鉸刀、M27×2絲錐。按上述原則,則加工順序為:鉆φ24.5→鉆 φ19.5→復合鉸刀鉸孔→攻絲。φ24.5鉆頭鉆深至-20,后續(xù) φ19.5鉆頭鉆孔則可以直接快進至-19處開始進給,φ19.5鉆頭的切削深度比自身先加工縮短一半以上。

圖1

3 刀具分段進給,提升切削效率

液壓閥體加工中,會用到較多的多直徑刀具,比如復合鉆、復合鉸、擴孔锪面復合刀具等。MasterCAM無法實現(xiàn)同一支刀具在加工同一個孔過程中使用不同的切削參數(shù),所以在自動編程階段,為了防止切削速度過快造成刀具燒蝕、崩刃等損壞,通常是以最大刀具直徑計算轉速、進給值,而此時刀具的小直徑部分實際上處于較低的切削速度,既影響刀具壽命,又影響加工效率。

針對上述問題,我們可以在后處理時對數(shù)控程序進行手工優(yōu)化,用G01直線插補,替代G81G83鉆孔循環(huán),使刀具在不同的切削階段,使用相應的切削速度,進而提升加工效率。

此種方式還可以獲得較低的表面粗糙度。MasterCAM固有的程序模式中,對于锪面,只能實現(xiàn)刀具在孔底停留,此種方式并不能極大降低表面粗糙度,而用手工編程分段進給,則可以實現(xiàn)進給速度遞減,在最后0.1 mm內(nèi)實現(xiàn)接近于磨削加工的微量切削,進而大大降低表面粗糙度。

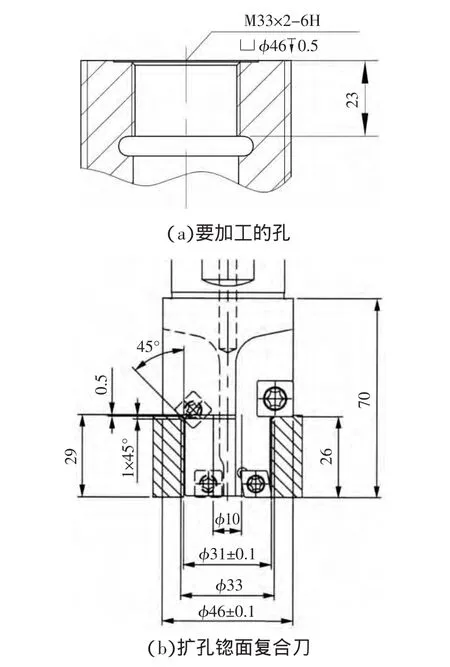

以圖2(a)所示孔為例,其加工刀具為擴孔锪面成型刀,如圖 2(b)所示。

圖2

通常MasterCAM采用鉆孔循環(huán),自動生成的程序為:

G0 G90 Z100.S500M3

G98 G81 Z-26.5R2.F100.M88

G80

上述刀具,φ46段切削深度僅0.5 mm,而為了保護刀具,φ31段一直是以φ46段的切削參數(shù)在加工(相對φ31直徑而言是低速),降低了加工效率。

對程序進行效率提升優(yōu)化,通過上文公式,計算出刀具在 φ31、φ46 段的轉速分別為 500 r/min、700 r/min,進給分別為100 mm/min、140 mm/min,優(yōu)化后的程序如下:

G0 G90 Z100.S700M3

Z2.

G01Z-25.5F140.M88

S500M3

G01Z-26.4F100.

G01Z-26.5F10.(微量切削,降低表面粗糙度)

G0Z100.

優(yōu)化后,雖然程序變長了,但實際運行時間變短,效率得到了提升。而對于有較多避空段的孔,也可采用此種方式,如圖3所示的閥體中常見的滑閥孔。

圖3中孔類型是液壓閥體中最常見的滑閥孔,其實際需要切削的長度僅為總長度的1/3左右,此類孔也可采用上述分段進給的辦法,在避空段將進給速度提高2~3倍,可有效提升加工效率。當然,為了防止鑄造異常(殘留飛邊等)造成刀具損壞,避空段盡量不要使用G00快速移動指令。

圖3

4 鉸孔倍率退刀,提升切削效率

液壓閥體加工中,通常會用到兩種鉸刀,一種是加工插裝閥孔的復合鉸刀,一種是加工滑閥孔的精密鉸刀。閥體中插裝閥孔多,滑閥孔長度很長,通常為5~8倍孔徑,此兩類型孔加工占閥體加工總時間的30%以上。MasterCAM中的鉸孔命令(G85)是以進給速度退刀,大大延長了鉸孔加工時間。鉸孔的進給速度退刀,是為了防止因刀具系統(tǒng)精度不高造成快速時內(nèi)孔拉傷而采取的應對措施。如今的刀具系統(tǒng)精度與當年已不可同日而語,筆者所在工廠使用的閥孔精密鉸刀,具有補償功能,可以修正刀具跳動,將跳動值控制在0.002 mm以內(nèi),故孔拉傷問題已大大緩解。

我們的優(yōu)化方式是,用G01直線插補方式進給,然后用G01命令以進給速度的整數(shù)倍速度(通常取2倍、4倍)退刀。這樣即使存在刀具跳動的孔拉傷,紋路也比較一致,不會造成孔直徑的超差,由于后續(xù)有珩磨工序,粗糙度的小幅下降也在可接受范圍。

比如通常的鉸孔程序G98 G85 Z-100.R2.F60.

手工優(yōu)化為:G01 Z-100.F80.G01 Z2.F240.G0 Z100.

對于240 mm長閥孔,僅一把鉸刀即可縮短3 min,而閥孔屬超精密孔,通常需2~3把鉸刀進行半精、精鉸加工,采用上述方式優(yōu)化后,效率提升相當可觀。

數(shù)控編程中的效率提升,是一項經(jīng)驗性極強的工作,其一個核心思想是:盡量縮短刀具路徑、盡量減小空行程、盡量減少工作臺旋轉次數(shù)和換刀次數(shù)。可能一個細節(jié)的優(yōu)化,只是提升零點幾秒,但對一個加工多工件的大型量產(chǎn)程序整體優(yōu)化后,卻可取得積細流成江海的顯著效果。

[1] 展軍,陸明忠.液壓閥塊設計與制造技術探討[J].冶金設備,2004(3):68-69.

[2] 趙建敏,閻建軍,王秀梅.復合刀具的發(fā)展與應用[J].機械工藝師,2000(11):42-43.

[3] 李樹民,文正明,馬兆俊.液壓閥孔的加工技術[J].液壓氣動與密封,2001(6):38-39.