廢塑料油加氫精制的研究

尹 航,徐玉林,于廷云,陳仲夏

(1. 中油遼河油田公司高升采油廠,遼寧 盤錦 124125; 2. 撫順石化公司熱電廠,遼寧 撫順 113001;3. 遼寧石油化工大學, 遼寧 撫順 113001)

廢塑料油加氫精制的研究

尹 航1,徐玉林2,于廷云3,陳仲夏3

(1. 中油遼河油田公司高升采油廠,遼寧 盤錦 124125; 2. 撫順石化公司熱電廠,遼寧 撫順 113001;3. 遼寧石油化工大學, 遼寧 撫順 113001)

實驗以廢塑料油為原料,在Zr/γ-Al2O3-HY催化劑的作用下進行加氫精制反應,探究了反應溫度、壓力、空速以及氫油比等因素對加氫精制效果的影響。實驗表明,加氫精制效果最佳條件為:反應溫度為210 ℃、反應壓力為6.0 MPa、空速0.5 h-1以及氫油比為800:1。柴油收率為83.0%。加氫后得到的柴油凝點為-12℃,色度為1.0,閃點為 54.2,十六烷值為53.7。

廢塑料油;加氫精制;柴油;收率

目前,塑料制品深入到人們生活的各個方面,在方便人們生活的同時也給環境造成了巨大的壓力。據統計,至2009年以來,我國每年塑料實際消費量超過4 000萬t,而回收率僅有26%左右[1-3]。對于這些“白色污染”的處理方式主要有三種:一是掩埋處理,會占用大量土地、造成土地板結;二是焚燒處理,會產生大量有害氣體污染環境;三是回收利用[4-8]。回收利用是促進廢塑料再資源化的有效方式,尤其是將其油化處理。在當前能源緊張的情況下,廢塑料油化利用具有廣泛的應用前景。但是在實際應用中,廢塑料油顏色深碳鏈長氣味難聞無法直接利用,因此對廢塑料油進行加氫精制成為其實際利用的重要工藝環節[9-11]。

1 實驗部分

1.1 實驗儀器與試劑

儀器:(1)加氫裝置,自制;(2)實沸點蒸餾儀,沈陽施博達儀器儀表有限公司;(3)十六烷值機,北京蘭鉑。

試劑:(1)原料:廢塑料油(某煉油廠);(2)催化劑:Zr/γ-Al2O3-HY;(3)硫化劑:5%的硫化劑、航空煤油。

1.2 實驗過程

1.2.1 預硫化過程

把催化劑填裝在固定床反應器,硫化劑經換熱器和加熱爐加熱,然后氫氣混合進入固定床反應器,在氫壓下發生預硫化反應。

圖1 加氫精制裝置圖Fig.1 The device for hydrogenation refining

1.2.2 加氫精制過程

經堿洗酸洗之后的廢塑料油經換熱器和加熱爐加熱至220 ℃與氫氣混合進入固定床反應器,在Zr/γ-Al2O3-HY催化劑作用下進行加氫精制反應,使烯烴、芳烴選擇加氫飽和并脫除硫和氮等雜質。反應溫度為210 ℃,反應壓力為6.0 MPa。反應得到加氫柴油。依次改變反應條件,進行不同條件下的加氫精制。

2 結果與討論

2.1 溫度對加氫精制效果的影響

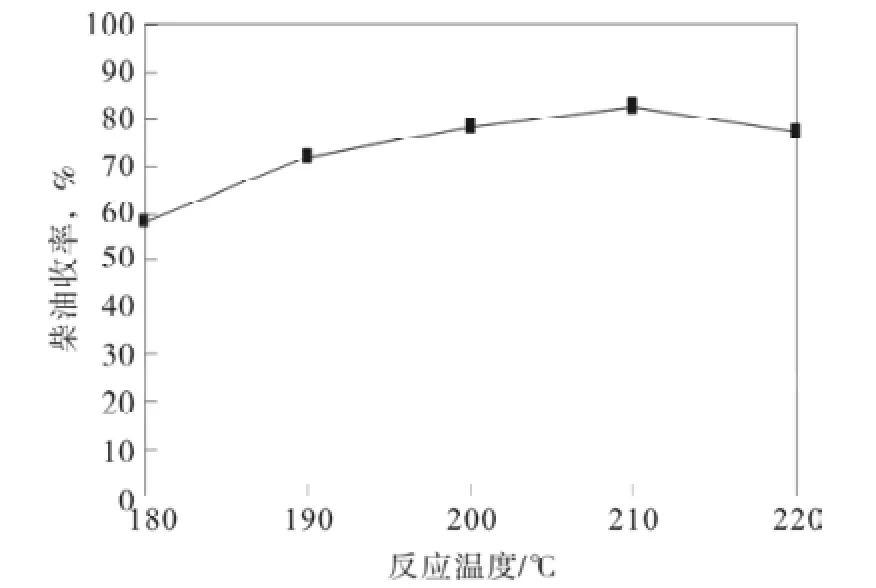

溫度是加氫精制反應的主要影響因素,在通常情況下,隨著反應溫度的升高,不飽和鍵加氫還原速度加快,柴油的產率隨著溫度的升高而提高。當溫度升高到一定范圍之后,不飽和鍵加氫速度變化已不大,溫度進一步升高柴油的產率降低,見圖2,可能是因為C-C鍵斷裂嚴重,產生了過多的小分子物質。因此,當溫度為210 ℃時較為適宜。

圖2 溫度對加氫精制效果的影響Fig.2 Effect of temperature on hydrogenation refining

2.2 壓力對加氫精制效果的影響

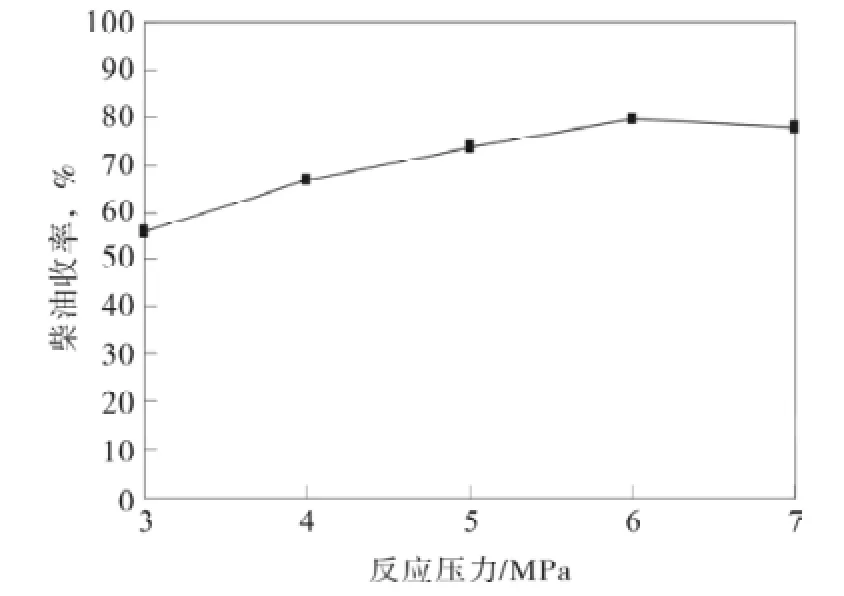

圖3 壓力對加氫精制效果的影響Fig.3 Effect of pressure on the hydrogenation refining

隨著反應壓力的增大,柴油產率也不斷增大,但是當壓力增大到6.0 MPa以后,柴油產率開始降低,見圖3。這是因為加氫反應是體積縮小的反應,增大壓力有利于向著加氫反應方向進行。但是當壓力過大時,烯烴會發生迭合反應,小分子的烯烴會迭合成大分子物質,所以在高壓下會有大量焦油狀物質生成,影響柴油的產率。同時考慮到裝置操作成本,當壓力在6.0 MPa時較為適宜。

2.3 空速對加氫精制效果的影響

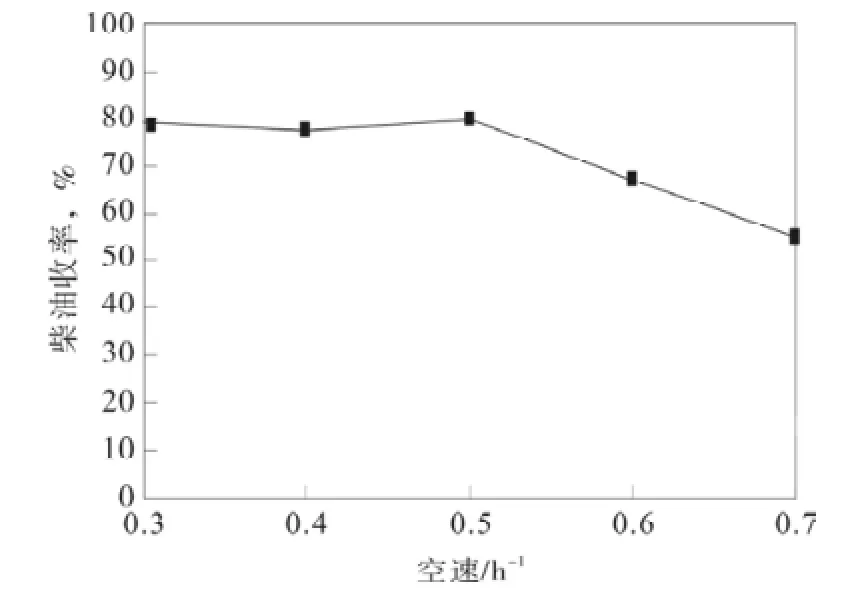

當空速大于0.5 h-1以后收率變化顯著下降,對此時對所得油品進行檢測,加氫柴油油質開始下降,見圖 4。這是因為空速過大,使得反應物停留時間過少,降低了催化劑表面利用率,反應進行不完全,影響了效果。考慮到生產能力的要求,最好選用的空速為0.5 h-1。

圖4 空速對加氫精制效果的影響Fig.4 Effect of space velocity on hydrogenation refining

2.4 氫油比對加氫精制效果的影響

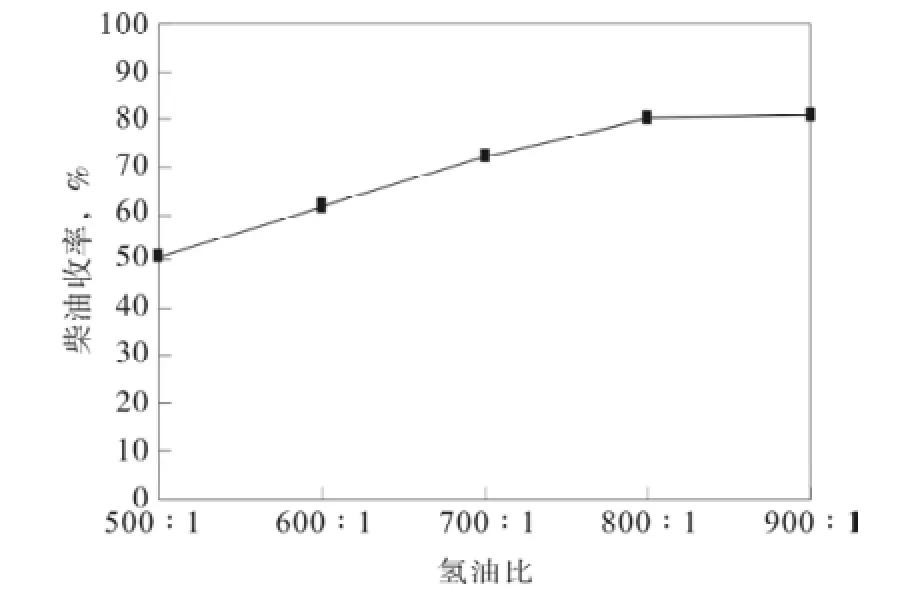

氫油比作為加氫工藝的主要參數之一,對廢塑料油加氫精制有著重要的影響。加氫反應屬于強放熱反應,在反應過程中會放出大量熱量,有足夠量的氫氣流經反應器可以帶走大部分多余熱量。同時,氫油比增大,可以維持反應器內較大的氫分壓,抑制結焦前驅物發生縮合反應造成催化劑表面積炭,有利于反應的進行。但是,氫油比提高會增大加氫裝置的操作成本。增大氫油比柴油的收率也會隨之增大,當氫油比大于800∶1時,柴油收率變化已不大,甚至開始下降,見圖 5。因此,選擇氫油比為800∶1最為適宜。

圖 5 氫油比對加氫精制效果的影響Fig.5 Effect of hydrogen to oil ratio on hydrogenation Refining

2.5 產品分析

以Zr/γ-Al2O3為催化劑,反應溫度為210 ℃、反應壓力為6.0 MPa、空速0.5 h-1和氫油比為800∶1的條件下進行加氫精制,對得到的柴油進行性能測定,得到的結果見表1。

Research on Hydrogenation Refining of Waste Plastic Oil

YIN Hang1, XV Yu-lin2, YU Ting-yun3, CHEN Zhong-xia3

(1. PetroChina Liaohe Oil Field Company Gaosheng Oil Production Plant, Liaoning Panjin 124125,China; 2. Thermal Power Plant of Fushun Petrochemical Company, Liaoning Fushun 113001,China; 3. Liaoning Shihua University, Liaoning Fushun 113001,China)

Waste plastic oil was hydrogenated in the presence of Zr/γ-Al2O3-HY catalyst.Effect of reaction temperature, pressure, space velocity and hydrogen to oil ratio on hydrotreating effect was investigated. Experimental results show that the optimal reaction conditions are as follows: refining temperature 210 ℃, pressure 6.0 MPa, space velocity 0.5 h-1and hydrogen to oil ratio 800:1. Under above conditions, the diesel yield can reach to 83.0%. After hydrogenated, the solidifying point of diesel is -12 ℃, the chroma is 1.0, the flash point is 54.2 and the cetane number is 53.7.

Waste plastic oil; Hydrogenation refining; Diesel; Yield

TQ 320.9

A

1671-0460(2015)08-1803-02

2015-03-06

尹航(1987-),男,遼寧赤峰人。E-mail:czxhxx@126.com。

于廷云(1964-),男,副教授,研究方向。E-mail:349319289@qq.com。