基于礦井綜合自動化信息化系統的設計

中煤科工集團重慶研究院有限公司 衛文慧

基于礦井綜合自動化信息化系統的設計

中煤科工集團重慶研究院有限公司 衛文慧

針對煤礦礦井生產過程的特點,介紹了基于工業以太網的綜合自動化信息化系統結構,將煤礦井上、井下各生產環節的生產工況信息進行有效集成、實時監控,并對監控數據進行分析,實時監控各個環節的生產狀態,達到“及時管控、及時調度、及時指揮、及時決策”的目標。

綜合自動化信息化系統;現場總線;工業以太網;接入方式

1 系統概述

礦井綜合自動化信息化系統[1]是在安全監控、生產過程控制等各環節,利用工業以太網平臺,實現信息的采集、傳輸、處理、存儲、監視、控制、聯動和信息的綜合分析,達到生產過程中的無人化或少人化,以提高礦井的生產效率和安全系數。它將自動控制技術、通訊技術、信息技術和現代化管理技術結合,實現系統的優化運行、控制和管理。

根據某煤礦的地理環境、氣候條件、人為、經濟和系統的設計固有原則(安全性、成熟性、規范化、擴展化和可管理性原則)等因素,本文研究設計了一套符合現場生產要求的綜合自動化信息化系統。系統建成后,可實現對礦井各生產部門每一個環節的自動化控制,打破傳統煤礦“只監視不控制”的概念,將礦井的各監控監測系統及系統組成傳感器、監控分站、通信系統、人員管理系統、工作面狀態系統、交換機等各系統接入,集成到上位機的軟件平臺進行處理,并通過組態軟件進行數據顯示、超限報警提示等信息,并實現對礦井各生產設備的運程監控和控制處理。

本系統實現的基本功能:實時數據采集與存儲、各生產設備的實時監控、全局概要顯示、報警設備狀態顯示、在線組態設計、數據綜合分析、能夠對各子系統數據進行管理、分析與處理,各子系統以通用的接口和協議進行數據傳送,定期提示影響煤礦生產的因素和時間,為監控人員提供參考依據,通過聯動控制功能模塊實現各個子系統之間的信息共享及聯動,從而使各個獨立的系統緊密的聯系在一起。分析礦井生產過程中能耗與產量的關聯信息,指導管理人員對生產各環節進行優化控制,節約能耗,提高產量,并建立數據庫,方便查詢。

2 系統總體結構設計

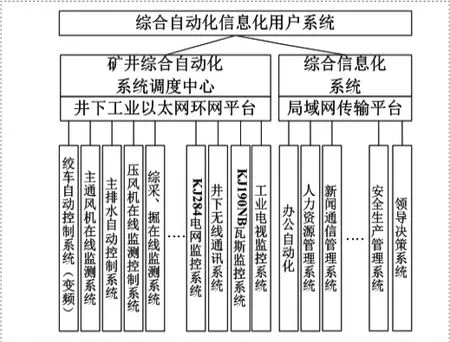

圖1是系統總體結構圖,整個系統分為硬、軟件兩個部分。

圖1 系統總體結構圖

2.1 硬件體系結構

硬件體系結構分為管理層、控制層和設備層三層結構,各層結構分別集成到統一的數據傳輸管理監控平臺。管理層由環網構成,管理人員在軟件集中平臺查看各生產設備的運行狀態信息,并將信息公布,方便全礦的信息化管理,管理層主要設備包括服務器、信息層、核心交換機等。

控制層在工業以太網上接入的工作站上,通過軟件集中平臺向設備層發送指令,并實現對各子系統設備的集中控制,或對所有設備和環境參數的監測。控制層設備主要由操作站、數據庫服務器和網絡交換機等設備組成。

設備層控制礦井各子系統,實時監控各子系統的狀態,并保證各子系統的可靠性,設備層現場總線的接入,易于與信息層實現數據的共享,具有良好的擴展性,實現管控一體化,設備層是具體的執行者。

2.2 軟件體系結構

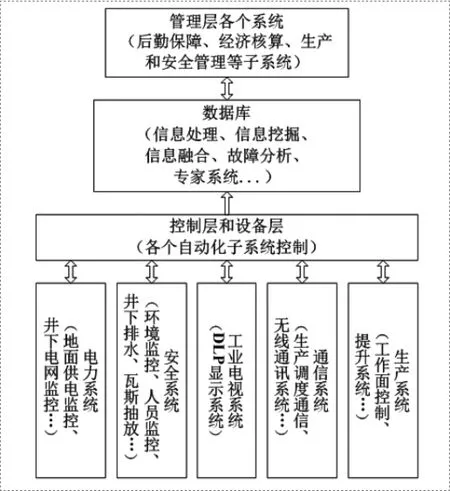

軟件體系結構包含集成平臺軟件、組態軟件、信息交流軟件和組網軟件等,能夠實現整個系統的運行集成控制、實時監視和信息共享,自動化軟件由定制軟件實現對信息集成處理,以確保對PLC類系統和非PLC類系統的全面支持。利用交換機傳送的數據,將各生產設備的運行狀態信息集中處理,為管理人員提供依據,并提供強大的數據庫技術支持,形成環網綜合分析處理決策系統,將所有設備的運行狀態信息集中在上位機顯示。圖2為軟件體系結構。

圖2 軟件體系結構

3 數據傳輸平臺設計

由于各個子系統所用設備和通信技術不同,為達到全系統自動控制、信息交互,需選擇一個開放的通信平臺,將各個子系統的通信統一到標準的通信平臺上。本方案選擇工業以太網TCP/IP技術作為整個系統的通信標準[2],其他總線結構方式均通過總線端口轉換為工業以太網信息包,以滿足系統良好的兼容性和擴展性。

為保證工業以太網數據傳輸不發生網絡堵塞現象和考慮冗余問題,本文選擇建設1000Mbit/s以太網作為傳輸平臺。另外,為了保證數據的實時性和可靠性[3],各個子系統內部采用現場總線方式通信,各個子系統現場設備采集的數據經現場總線傳輸到PLC或其控制站,然后通過以太網接口上傳到工業以太網進行傳輸。因此,整個系統采用工業以太網+現場總線方式進行通信。

3.1 數據傳輸平臺要求

(1)地面主干網速率:1000Mbps;

(2)井下主干網速率:1000Mbps;

(3)環網重構時間:〉50ms;

(4)支持基于WEB的網絡管理系統;

(5)支持全雙工,半雙工運轉;

(6)整個系統控制網采用工業級設備;

(7)系統支持光纖冗余環網工作模式,節點故障不影響整個系統的運行,自恢復時間短;

(8)多主井并發模式,支持組態軟件,組建監控軟件平臺。

3.2 環網冗余方式

采用單節點環網冗余方式,允許出現一處光線斷點,設計在井下和地面各組建一個環網,核心交換機采用雙冗余方式。

3.3 網絡拓撲結構

本設計網絡拓撲結構式在指揮調度臺設置交換機,交換機采用環網光纖數據通訊技術,形成一個整體結構。環網覆蓋范圍如下:

(1)機房核心交換機:在調度中心機房配置2臺三層核心交換機;

(2)地面環網:在110KV變電站,通風機房,主、副井提升機房等7個節點,設7臺1000M三層環網交換機,組成地面環網,并配置1臺擴展設備;

(3)井下環網:在上倉膠帶機頭,各采區變電所,井下中央變電站等6個節點,設6臺1000M三層環網交換機,組成井下環網,并配置1臺擴展設備。

4 子系統接入設計

礦井綜合自動化信息化系統的建設[4],要保證系統硬軟件平臺與各個子系統進行可靠、實時和高效的信息交互,就必須滿足兩個基本條件:(1)實現子系統設備與軟件處理平臺之間形成有效的數據連接,并對需要采集的數據信息、設備的狀態進行定義;(2)提供有效的交流平臺,方便數據的互訪模式。

4.1 硬件接入方式

根據各系統的特點,考慮礦井設備位置的分布和接入技術的特點,可考慮以下四種接入方式。

(1)上位機接入方式:實現上位機與交換機進行物理上的網絡連接,上位機獲取信息,多采用此接入方式。

(2)PLC接入方式:支持OPC標準,使硬、軟件平臺之間的數據通信找到了一個實現的標準,分布式I/O連接,通過交換機實現數據的鏈接。

(3)嵌入式控制器接入方式:通過網口與交換機之間連接,進行數據的互訪。

(4)擴展接入方式:支持RS485通訊方式、現場總線,通過轉換器,擴展接口與交換機進行通訊,進行數據的傳遞。

4.2 軟件接入方式

采用以下四種通訊方式:

(1)DDE:動態數據交換通訊形式,它使用共享的內存在應用程序之間進行數據交換,它能夠及時更新數據,在兩個應用程序之間自動更新信息,無須用戶參與,服務器應用程序根據該信息作出應答,從而實現兩個程序之間的數據交換。

(2)FTP:客戶端與數據端之間使用單獨的數據交換機制。

(3)OPC∶基于腳本編程語言而定義的標準接口。

(4)IE連接:通過IE瀏覽器與網站的服務器建立的地址鏈接。

5 總結

率、降低故障災害有著重要的作用,通過各系統的聯動和資源共享,實現了礦井各子系統數據的實時采集共享,對礦井設備進行遠程監控和管理,達到了管控一體化的礦井生產要求。

[1]梁敬敬,丁繼存,于秀磊.基于工業以太網的煤礦綜合自動化系統[J].煤礦機械,2012(03):242-244.

[2]張杰,于含.煤礦綜合自動化系統的解決方案的研究[J].煤礦機械,2012 (10):254-255.

[3]錢建生,馬姍姍,孫彥景.基于物聯網的煤礦綜合自動化系統設計[J].煤炭科學技術,2011,39(02):73-76.

[4]羅驅波,孫彥景,錢建生.煤礦綜合自動化系統的研究與設計[J].礦業安全與環保,2008,35(03):4-6.

實踐證明,綜合自動化信息化系統對提高生產效

衛文慧(1983—),男,安徽無為人,工程師,主要從事礦用安全儀器儀表、監控系統、有線/無線通信、救生艙的研究和檢驗工作。