微小通道液冷冷板散熱性能分析?

(中國電子科技集團公司第三十八研究所,安徽合肥230088)

0 引言

隨著電子元器件技術的發展和微組裝能力的提升,未來全數字雷達T/R組件或全數字陣列模塊的熱耗將達到千瓦量級,功率芯片的極限熱流密度將可能超過500 W/cm2,必須發展高熱流密度組件冷卻技術。

微小通道的概念最早由Tuckerman和Pease于1981年提出,并從理論上證明了微通道單相水冷的理論散熱能力可達到1 000 W/cm2[1]。近二十年來,學術界開展了大量的微通道冷卻機理研究、性能分析和工程應用嘗試等工作,比如Sharma等針對雙層微小通道冷板的冷卻性能進行理論分析[2-3],林林等針對微通道冷板散熱性能進行優化研究[4],王從師等將微小通道冷板在有源相控陣天線陣面冷卻上進行了工程應用[5]。

與常規液冷冷板相比,微小通道液冷冷板具備流道對流換熱系數高、極限散熱密度高、冷板熱阻低和結構緊湊等優點,在高熱流密度高熱耗組件冷卻領域潛力巨大。大量已開展的技術研究主要集中在微小尺度流動機理研究,微小流道入口效應研究等方面,針對未來數字陣列雷達核心部件[6],如全數字陣列模塊的冷卻應用報道很少。

為進一步分析微小通道結構傳熱的微尺度效應,并綜合優化微小通道液冷冷板的散熱性能和成型難度。本文針對典型的內嵌矩形肋片而形成的微小通道冷板結構,開展了微小通道冷板與常規冷板的冷卻性能對比及結構參數優化研究,最終針對某型高熱耗全數字陣列模塊的冷卻問題,進行了應用設計和試驗測試等工作。

1 微小通道液冷冷板概述

傳統蛇形通道是電子設備液冷冷板中最常用的流道結構,冷卻介質沿冷板內蛇形通道依次流經功率器件下方,通過與冷板的強迫對流換熱帶走功率器件的熱量,流道設計簡單、易于加工,但冷板散熱能力有限,難以滿足高熱耗高熱流密度組件散熱需求。

微小通道液冷冷板設計,采用流動的微尺度效應和邊界層效應,大大提高冷卻介質與冷板的對流換熱系數,極大提升單位體積冷板的換熱面積,從而達到提升冷板散熱能力的目的,能有效突破蛇形通道冷板的極限散熱能力瓶頸,大大降低高熱耗高熱流密度組件冷卻對冷卻液流量和冷板體積的要求。微小通道液冷冷板雖然具有散熱能力強、散熱密度高、供液流量要求低、冷板熱阻低和結構緊湊等優點,但同樣存在冷板結構加工成型困難以及流動阻力較大等問題。在進行微小通道液冷冷板工程設計時必須對其散熱能力、成型難度以及冷板壓損等特性進行綜合優化。

2 液冷冷板散熱性能分析

為兼顧微小通道冷板的可加工性并降低冷板壓損,在冷板底板上加工形成微小型矩形肋片形成1 mm左右寬度的微小尺度流道結構,通過多根微小通道并聯的流場結構在提升微小通道區域換熱能力的同時降低冷卻液流動壓力損失。

本文首先針對該型微小通道冷板結構,對比其與常規蛇形通道冷板的散熱性能,并針對肋片厚度、肋片間距等關鍵結構設計參數進行微小通道液冷冷板散熱性能優化。

2.1 計算模型

以小型冷板為研究對象,冷板尺寸為50 mm(長)×40 mm(寬)×10 mm(厚),冷板材料為鋁6063,模擬熱源尺寸為30 mm(長)×20 mm(寬)×4 mm(厚度),直接貼敷在冷板一側。

常規蛇形通道冷板結構如圖1所示,流道深度H=4 mm,流道寬度分3組,分別為W=4,5和6 mm。微小通道冷板結構如圖2所示,流道深度H=4 mm,流道內嵌肋片結構參數分4組,分別為肋片厚度t=1.2 mm、肋片間隙d=1.8 mm,肋片厚度t=1.0 mm、肋片間隙d=1.5 mm,肋片厚度t=0.8 mm、肋片間隙d=1.2 mm,肋片厚度t=0.6 mm,肋片間隙d=1 mm。

圖1 蛇形通道冷板結構示意圖

圖2 微小通道冷板結構示意圖

針對具體冷板結構形式,使用成熟的流體動力學仿真軟件對冷板散熱性能進行仿真分析。仿真工況參考典型的電子設備冷板散熱需求,環境溫度取為50℃,冷卻介質取60號防凍劑(66%的乙二醇水溶液),冷卻液進口溫度為35℃,通過調整模擬熱源的功率來模擬不同熱耗、不同熱流密度的功率器件,以熱源與冷板接觸面溫度低于85℃作為冷板是否滿足散熱要求的判據,分析常規蛇形通道和微小通道冷板的極限散熱能力。

2.2 蛇形通道液冷冷板散熱性能分析

蛇形通道冷板的散熱能力會隨著冷板供液流量的增大而提高,但受限于蛇形通道的自身流道結構形式,當冷卻液流量增大到一定程度時,冷板散熱能力隨供液流量增大而提高的趨勢已很微弱,甚至于不再提高,此時的冷板散熱能力稱之為冷板極限散熱能力。對W=4,5和6 mm,H=4 mm等三型蛇形通道冷板的對流換熱系數h、極限散熱功率Q等散熱性能參數進行研究,冷板對流換熱系數由以下公式計算:

式中,散熱功率Q即為熱源殼溫85℃所對應的熱源功率,A為熱源面積,Tw為熱源殼體均溫,Tf為冷板流體平均溫度。

圖3~圖5分別為三型蛇形通道冷板的散熱功率、對流換熱系數和壓力損失等性能參數隨冷卻液流量變化圖。根據計算結果不難得出以下結論:

1)蛇形通道冷板的散熱能力隨冷卻液流量的增大而提高,而提高的趨勢隨著流量的增大而減弱,最終將逐漸趨于一定值,也就是冷板極限散熱能力,而冷板的壓力損失隨流量的增大而一直急速增大,近似于為流量增長速率的平方關系。

2)隨通道寬度的增加,蛇形通道冷板流道換熱面積加大,冷卻液流速降低,冷板散熱能力隨之增加,冷卻液壓力損失隨之降低。其中W=4,5和6 mm的蛇形通道冷板極限散熱功率分別為110,116.5和134.5 W,對應的熱源極限熱流密度約為18.3,19.4和22.4 W/cm2,冷板極限對流換熱系數約為4 188,4 440和5 152 W/(m2·K)。

圖3 蛇形通道冷板散熱功率隨供液流量變化圖

圖4 蛇形通道冷板對流換熱系數隨供液流量變化圖

圖5 蛇形通道冷板壓力損失隨冷板供液流量變化圖

2.3 微小通道液冷冷板散熱性能分析

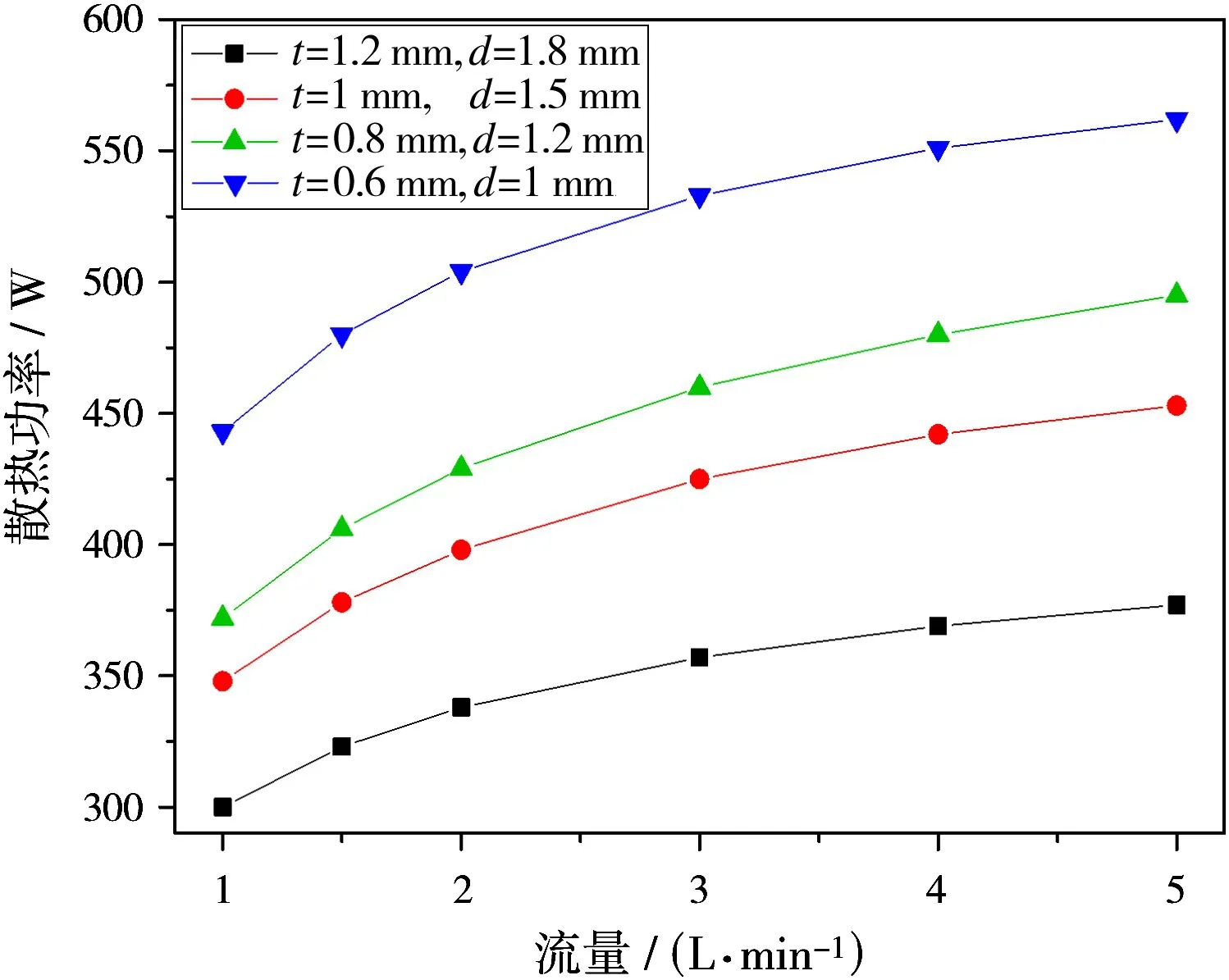

為了更好地比較微小通道液冷冷板與常規蛇形通道冷板在散熱能力方面的差距,重點針對不同內嵌肋片結構參數的微小通道冷板極限散熱能力。圖6~8分別為微小通道冷板的散熱功率、對流換熱系數和壓力損失隨冷板供液流量的變化圖。根據計算結果不難得出以下結論:

1)不同肋片結構參數的微小通道冷板的散熱能力隨冷卻液流量的增大而提高,而提高的趨勢隨著流量的增大而減弱,最終將逐漸趨于一定值,也就是冷板極限散熱能力,冷板的壓力損失隨流量的增大而急速增大。

2)隨肋片結構尺寸的減小,微小通道肋片間的微尺度效應和擾流效應明顯增強,冷板有效換熱面積也隨之加大,冷板散熱能力隨之增加。其中肋片厚度t=1.2 mm、肋片間隙d=1.8 mm,t=1.0 mm、d=1.5 mm,t=0.8 mm、d=1.2 mm,t=0.6 mm、d=1 mm的四型微小通道冷板極限散熱功率分別為377,453,495和565 W,對應的熱源極限熱流密度約為62.8,75.5,82.5和94.2 W/cm2,冷板極限對流換熱系數約為15 684,18 845,20 592和23 504 W/(m2·K)。

3)微小通道冷板的壓力損失隨冷卻液流量的增大而不斷提高,但通過采用微小通道并聯的流場結構,并進行合理的優化設計,可以在顯著提升冷板散熱性能的同時,使微小通道冷板的壓力損失與常規蛇形通道冷板的壓力損失相當。

4)在相同冷卻液流量的情況下,微小通道冷板的散熱能力遠遠高于蛇形通道冷板,其中肋片厚度t=0.6 mm,肋片間隙d=1 mm的微小通道冷板的極限散熱能力和冷板對流換熱系數可達到流道寬度W=6 mm的蛇形通道冷板的4倍以上。

圖6 微小通道液冷冷板散熱功率隨冷板供液流量變化圖

圖7 微小通道液冷冷板對流換熱系數隨冷板供液流量變化圖

圖8 微小通道液冷冷板壓力損失隨冷板供液流量變化圖

3 微小通道冷板工程應用分析

本文以某型8通道數字陣列模塊(DAM)的冷卻問題為例,對微小通道液冷冷板的工程應用效果進行分析。該型DAM組件熱耗約為884 W,功率管熱耗約為85 W,熱流密度約為25 W/cm2,需要滿足50℃極限環境溫度下DAM所有功率器件殼溫低于75℃的散熱要求。

為降低微小通道冷板的成型難度,通過大量仿真優化確定DAM冷板流道結構,在冷板底板上機加成型微小肋片群結構,其中肋片厚度t=1 mm、肋片間隙d=1.5 mm,冷板底板與蓋板焊接形成多條微小通道并聯的流道結構。

針對50℃極限高溫環境,對優化后的微小通道液冷冷板散熱效果進行校核,取供液流量為3.5 L/min、供液溫度為35℃,仿真結果顯示位于流道最下游的功率管的殼溫最高,約為64℃,冷板壓力損失約為14700 Pa,如圖9和圖10所示,滿足DAM散熱設計要求。

圖9 某型DAM功率管溫度分布圖

圖10 某型DAM冷板流道壓力分布圖

為驗證微小通道冷板的實際散熱效果,在環境溫度為28℃、供液溫度為35℃的條件開展不同的供液流量下集成微小通道液冷冷板的DAM溫度測試工作,并與仿真計算結果進行了比對,如表1所示。不難看出,功率管管殼溫度隨供液流量的增大略有下降,管殼溫度的實測值和計算值的整體吻合度高,實測值略低1.5℃左右,這主要是因為功率管實際熱耗略低于計算熱耗,以及計算模型接觸熱阻取值略為保守所導致。

表1 某型DAM冷板功率管殼實測溫度對比

4 結束語

微小通道液冷技術利用傳熱微尺度效應和邊界層強化換熱機理,大大提高冷卻介質與冷板的對流換熱系數和比換熱面積,通過冷板內嵌多根微小型肋片的形式形成多條微小通道并聯的流道形式,在強化冷板散熱能力的同時,兼顧冷板的可加工性與壓力損失特性。經計算表明,50 mm×40 mm尺寸的典型微小通道液冷冷板的極限對流換熱系數超過20 000 W/(m2·K),極限散熱能力超過560 W,對應的熱源極限熱流密度接近100 W/cm2,均超過了常規蛇形通道冷板4倍以上,冷板壓力損失水平相當。隨著微通道結構加工能力的提升,可實現冷板內嵌微通道結構的翅片間隙進一步減小,以及翅片深寬比進一步提高,可顯著提高冷板散熱能力,有望實現熱流密度150 W/cm2左右的高效散熱。

該型微小通道液冷冷板技術在某型8通道數字陣列模塊進行了工程應用,經溫度實際測試表明,冷板散熱效果與預期吻合,具備良好的散熱能力和很好的工程應用前景。

[1]TUCKERMAN D B,PEASE R F W.High-Performance Heat Sinking for VLSI[J].IEEE Electron Device Letters,1981,2(5):126-129.

[2]SHARMA D,SINGH P P,GARG H.Numerical Analysis of Trapezoidal Shape Double Layer Microchannel Heat Sink[J].International Journal of Mechanical and Industrial Engineering,2013,3(1):10-15.

[3]WANG Zheng-hua,WANG Xiao-dong,YAN Weimon,et al.Multi-Parameters Optimization for Microchannel Heat Sink Using Inverse Problem Method[J].International Journal of Heat and Mass Transfer,2011,54(13):2811-2819.

[4]林林,陳楊楊,王曉東.雙層微通道熱沉關鍵參數的優化[J].工程熱物理學報,2014,35(3):567-570.

[5]王從思,宋正梅,康明魁,等.微通道冷板在有源相控陣天線上的應用[J].電子機械工程,2013,29(1):1-4.

[6]方立軍,李佩,馬駿,等.基于微波光電技術的未來數字陣列構想[J].雷達科學與技術,2013,11(6):583-586.