LG380/60連續管作業機的研制

郭 峰

(中石化石油工程機械有限公司第四機械廠,湖北 荊州434024)

近年來,各油田為了進一步提高油氣采收率,紛紛引進連續管技術。連續管沖砂技術在油井、注水井以及氣井中的應用獲得了不錯的效果,體現出工作安全、作業周期短、效率高等優點[1]。隨著該技術的逐漸成熟,連續油管已逐漸廣泛應用于鉆井、射孔、水平井拖動酸化、壓裂、沖砂和鉆塞等作業領域,在非常規天然氣的開發(特別是頁巖氣開發)中也發揮著重要作用[2]。市場需求的增加以及復雜的作業工況,使得用戶對連續管作業機的工作性能要求越來越高。其主要表現在大提升力注入頭[3]、大直徑連續管以及大容量油管滾筒等方面。而井下工具的專業化、作業工藝的成熟化以及作業領域的不斷拓展,使得連續管作業機逐步向智能化、集成化等方向發展[4]。針對以上情形,在成功研制的LG230連續管作業機的基礎上,開發了LG380/60大直徑連續管作業機。

1 總體方案與整機性能

1.1 結構組成

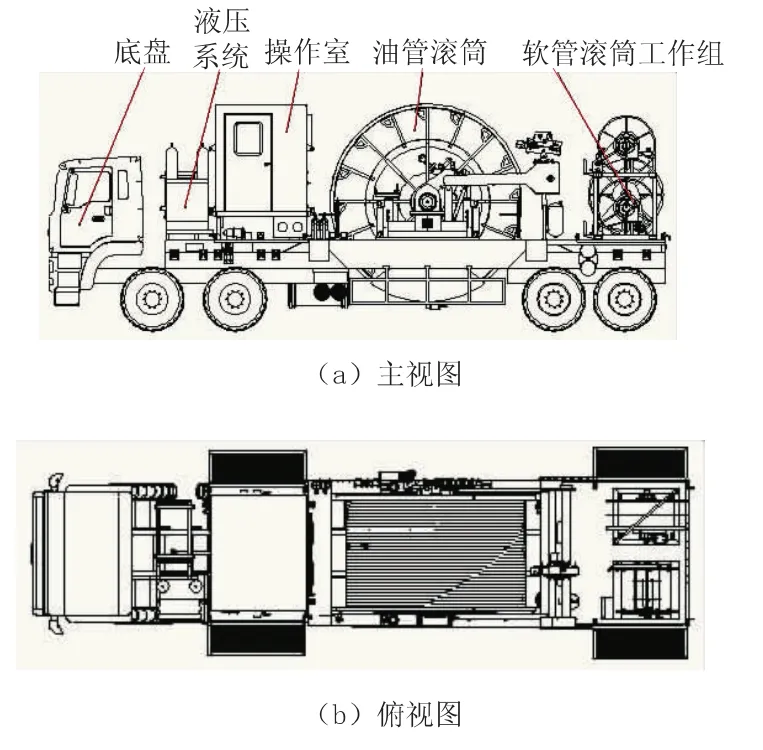

為滿足油田復雜的作業環境,LG380/60大直徑連續管作業機采用主輔車配置。主車由底盤、液壓系統、操作室、油管滾筒及軟管滾筒工作組等組成,其主要結構如圖1所示;輔車由底盤、注入頭、防噴器、防噴盒及液壓隨車吊等組成,其主要結構如圖2所示。

圖1 主車結構示意圖

圖2 輔車結構及布局

1.2 工作原理

LG380/60大直徑連續管作業機是集液氣控制與電路控制于一體的高效集成設備。該作業機液壓動力由底盤發動機全功率取力器輸出,再經由傳動軸驅動分動箱,由分動箱分別帶動注入頭液壓泵、油管滾筒液壓泵及綜合液壓泵獲得。氣路系統主要起指示系統氣壓值,為注入頭鏈條與連續管潤滑的作用。主車底盤大梁采用變截面結構,滾筒可以沉于底盤大梁之下,從而在整機不超高的前提下增加滾筒容量。同時通過滾筒升降可以調整移運過程的離地間隙,從而更好地適應道路和井場條件。

1.3 主要技術參數

注入頭設計最大提升力為380 kN,最大注入力190 kN,最大提升速度60 m/min,最大注入速度30 m/min;連續管滾筒容量φ60.3 mm×3 000 m或φ50.8mm×4600m;防噴器組通徑為103.1mm,工作壓力為70 MPa;整車移運狀態外形尺寸(長×寬×高): 主車為 12 000 mm×2 720 mm×4 300 mm,輔車為11000mm×2 500 mm×4 100 mm。LG380/60連續管作業機具有大提升力、大容量等優點,其技術參數和性能指標達到國內外先進連續管裝備技術水平。

1.4 技術特點

在成功研制的LG230連續管作業機的基礎上,對LG380/60連續管作業機的關鍵部件和核心技術進行了以下優化,使其相關參數達到設計標準,性能得到提高,以滿足作業機新的要求。

(1)大提升力、適應管徑大、滾筒容量大、移運性能好、工況適應性強、作業安全可靠。

(2)底盤采用變截面大梁結構,油管滾筒能下沉安裝,具有可升降、可快換的特點。

(3)注入頭驅動系統采用對稱布置,整體起吊平穩,井口安裝時間少,提高作業效率。

(4)采用計算機電控液方式對防噴器組、注入頭夾緊張緊系統等進行自動控制,安全便捷。

(5)防碰系統能自動判別連續管及工具是否脫開井口閥門,減輕操作強度,增加作業安全性。

2 主要部件結構和功能

2.1 注入頭

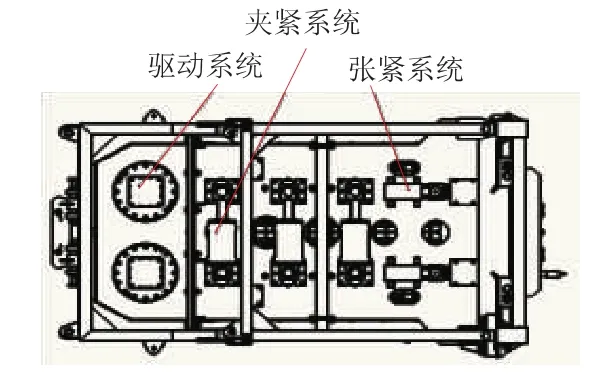

注入頭是連續管作業機的核心部件,主要由驅動系統、夾緊系統、張緊系統等組成,如圖3所示。

圖3 注入頭結構

驅動系統主要包括減速箱、液壓馬達、剎車、驅動軸、驅動鏈輪等。采用對稱布置,整體起吊平穩,井口安裝時間少,提高作業效率。夾緊系統主要包括液壓夾緊油缸、夾持塊、滑板等。液壓夾緊油缸的作用使滑板壓在鏈條總成中的軸承上,通過軸承將夾緊力傳遞給夾持塊,從而夾緊連續管來實現連續管的上提與下放動作。夾持塊可快速更換,來滿足不同管徑的作業要求。張緊系統主要由夾緊系統對液壓張緊油缸張緊來保持鏈條恒定張力,避免鏈條松弛損壞油管。注入頭負載顯示系統采用預壓式結構,提高設備適應性、減少日常維護、節約成本。與注入頭匹配的動力鵝頸管采用全液壓控制,方便操作,降低高空作業風險。

2.2 連續管滾筒

連續管滾筒的主要功能是容納、支撐連續管;控制注入頭與滾筒之間的連續管拉力,保持收放連續管過程拉力處于恒定;確保連續管收放平穩纏繞整齊。滾筒主要包括護罩、高壓管匯、固定裝置、滾筒體、驅動裝置、排管裝置以及計數裝置等部件,如圖4所示。

圖4 油管滾筒結構

護罩對連續油管起保護作用,防止其散亂;并且為滾筒下沉式安裝提供預留接口。高壓管匯通過高壓旋轉接頭與滾筒軸連接,為各種作業提供循環介質。液壓馬達控制油管滾筒的正反轉,為連續管提供恒定拉力,便于連續管緊密地纏繞在滾筒上。排管器安裝在滾筒上,使連續管在滾筒上整齊有序排列。排管器上安裝有計數器用以測量連續管的長度。通過液壓油缸的伸縮來調節排管器的工作角度,使連續油管以合適的角度進入鵝頸管,減小油管損耗,延長油管壽命。固定裝置與剎車配合使用,在行車時保持滾筒平穩;在作業過程中必須解除該裝置才能開始工作。

由于底盤采用變截面大梁結構,使得油管滾筒能夠下沉安裝,滿足大容量的要求;同時,通過液壓油缸的作用可以使滾筒升降自如。

2.3 液壓系統

整車液壓系統主要由注入頭液壓系統、油管滾筒液壓系統、綜合控制液壓系統等組成[5]。由底盤發動機提供動力,通過傳動裝置驅動液壓油泵。注入頭液壓系統為閉式系統,采用閉式液控變量柱塞泵單獨給注入頭兩速變量馬達提供動力,實現注入頭下入提升及高低速運行。油管滾筒液壓系統為開式系統,定量雙聯葉片泵給油管滾筒低速大扭矩馬達及壓力控制油路提供動力,實現油管滾筒正反轉及與注入頭聯動控制。綜合控制液壓系統為開式系統,葉片泵分別給排管器控制系統、操作室起升系統、動力軟管滾筒馬達、防噴器控制系統、注入頭控制系統等提供動力。

2.4 數據分析與自動控制系統

整個數據庫存儲為開式結構,降低了數據丟失風險。通過對管輕、管重、油管深度、油管速度、井口壓力及循環壓力各個量的采集,結合作業實際工況對油管疲勞壽命及油管受力情況等進行分析,實現數據實時遠程監控。控制系統分為手動控制和自動控制。手動控制指工作人員在操作臺上通過直接操作各控制手柄來實現各個動作,而自動控制指工作人員通過人機交互界面的操作來實現各個動作。當進行自動控制時,手動控制無效。自動控制相比手動控制更加智能化,是LG380/60連續管作業機設計的一大亮點。

3 現場應用

2012年10月,LG380/60連續管作業機到達岳101-67-H1井開展沖鹽解堵作業。選擇沖洗工具串組合:ROLL接頭+雙瓣式單流閥+多孔噴頭。從施工到結束作業只用了2天時間就將鹽液沖洗至設計位置。整個過程有效地控制了地層壓差,大大縮短了施工周期,降低了風險,節約了成本。作業過程中低速檔最大速度達到25 m/min,下井深度達3 134 m。整套設備運轉正常,各指標與設計值相符合,達到國內外先進水平。

4 結 語

中石化石油工程機械有限公司第四機械廠研制出的LG380/60連續管作業機采用變截面大梁結構,滿足大容量滾筒下沉安裝,解決設備超高、離地間隙小等問題,符合運輸要求,提高整機移運性;采用自動控制系統,使操作更加智能化。現場應用表明,整機各性能參數達到設計要求,滿足各種復雜工況作業需求。該作業機的成功研制滿足非常規油氣資源的勘探開發需求;適應連續管噴射射孔、分層壓裂、連續管鉆井作業工藝需求;有助于提高我國連續油管設備的制造水平及作業工藝水平。

[1]李秋燕,劉鐵軍,梁宇庭,等.連續油管技術在沖砂作業中應用效果[J].石油礦場機械,2012,41(6):84-87.

[2]呂選鵬,周承富,陳輝,等.連續油管技術在頁巖氣勘探開發中應用前景[J].石油礦場機械,2012,41(2):67-70.

[3]瞿丹,黎偉.連續管注入頭現狀及發展趨勢[J].石油礦場機械,2012,41(1):46-50.

[4]趙昆.國外連續油管作業機研究進展及國內現狀[J].石油礦場機械,2012,41(2):78-84.

[5]孫曉明,張保弟,李德清,等.LGC230型連續油管作業車研制[J].石油礦場機械,2010,39(8):23-27.

[6]劉成.吐哈油田連續油管技術的應用[J].石油礦場機械, 2001, 30(3): 45-47.

[7]陳輝,曹志新,蔣建華,等.連續油管在伊朗小井眼高壓氣井中的應用[J].國外油田工程,2010(6):55-60.

[8]尹方雷.連續管鉆井技術現狀及發展趨勢[J].內蒙古石油化工, 2012(13): 34-38.

[9]任國富,張華光,付鋼旦,等.國外連續油管作業機的最新進展[J].石油礦場機械,2009(2):25-29.

[10]畢宗岳,井曉天,金時麟,等.連續油管性能研究與產品開發[J].石油礦場機械, 2010(6):19-23.