基于Pro/E Mechanica的翻堆機葉片有限元分析和優化設計

郝 強,王 超

(遼寧機電職業技術學院,遼寧 丹東 118009)

0 引言

移動式滾筒翻堆機,由旋轉耙堆裝置、輸送裝置、電機帶傳動系統裝置組成[1,2]。該機的工作過程是通過電機驅動系統總成對翻堆機進行操作控制。電機減速機驅動耙堆軸產生旋轉[3],來模擬人工用釘耙由上而下的對物料堆進行耙堆操作。

翻堆滾筒與葉片采用螺栓連接的方式連接,經分析得知葉片受到最大的阻力是運動到水平位置向上運動時受到料堆向下的阻力[4]。本文只研究葉片零件在這一阻力作用下零件的受力特性,以確定葉片零件的結構尺寸,材料為不銹鋼。

絕大部分有限元分析軟件的幾何建模功能比較弱[5],這些有限元軟件通常通過 IGES格式或者STEP格式進行數據交換,而這樣做最大的弊端在于容易造成數據的丟失,因此常常需要花費大量的時間與精力進行幾何模型的修補工作。使用Pro/E Mechanica恰好可以克服這一點,該軟件可以直接利用Pro/E的幾何模型進行有限元分析[6],降低了對網格劃分質量的要求和限制,系統可以自動收斂求解[7,8]。

1 葉片的有限元分析

1.1 模型基礎定義

在前期繪制的Pro/E的零件圖中進入機械模擬應用(mechanica)模式中,進入有限元分析模塊后定義模型的材料屬性,Pro/E里面默認的不銹鋼材料為SS(stainless steel),其力學屬性為,密度:7.74×103kg/m3,泊松比:0.3,楊氏模量:193.053 GPa。

1.2 定義模型的約束條件

由于葉片與滾筒使用的螺栓連接,所以葉片零件分析時定義靠在筒壁上面為固定約束。葉片受到的最大阻力為葉片運動到水平位置時受到的料堆阻力為9×104N/m2。所以整個葉片受到的垂直壓力為144 N,受力區域是葉片上表面,故定義該載荷條件。

1.3 定義有限元分析

建立有限元分析所需要的條件之后定義受力分析,在這里我們進行的是零件的靜力學分析。我們定義靜力學分析中包括剛才定義的約束和載荷,并且計算模型的應力和位移量。

2 翻堆機葉片的敏感度分析

該部分的研究主要內容是研究特定參數對模型特性的影響情況,即研究模型特定變化對于參數變化的靈敏程度。在葉片結構參數中選擇對受力較敏感的三個參數進行分析:葉片厚度t=4 mm、旋轉角度β=30°和葉片寬度b=32 mm。

2.1 厚度Thickness靈敏度分析

選擇葉片厚度尺寸為分析對象,參數變化范圍是3 mm~5 mm,顯示結果是施加在模型上最大的應力。從結果中可以看出葉片厚度在3 mm~5 mm之間變化時,模型受到的最大應力由103 MPa變化為62 MPa,隨著葉片越厚模型受到的應力越小。并且厚度變化在2 mm時應力變化了約40 MPa。

2.2 旋轉角度rotation angle靈敏度分析

選擇葉片與水平線的旋轉角度為分析對象,參數變化范圍是20°~40°,顯示結果是施加在模型上最大的應力。從結果中可以得知葉片旋轉角度在20°~40°之間變化時,模型受到的最大應力由76.5 MPa變化為63 MPa,隨著葉片旋轉角度越大模型受到的應力大小并無規律變化。并且旋轉角度在該范圍內變化時應力變化了約13 MPa。

2.3 寬度width靈敏度分析

選擇葉片與水平線的旋轉角度為分析對象,參數變化范圍是30 mm~34 mm,顯示結果是施加在模型上最大的應力。從結果中可以看出葉片旋轉角度在30 mm~34 mm之間變化時,模型受到的最大應力由91 MPa變化為70 MPa,隨著葉片寬度越大模型受到的應力并無規律性變化。并且寬度變化在4 mm時應力變化了約20 MPa。

3 翻堆機葉片的優化設計

通過上文的分析我們得知在三個參數變化的過程中,分析結果中的最大應力都沒有超過材料的許用應力,但是如何能選擇一套參數既能保證零件的強度又能使零件的結構最簡單,以節省制造成本和減少零件的質量。本文將采用mechanica模塊提供的優化設計分析來解決這一問題。

葉片零件的優化目標是質量最輕即最優的厚度和寬度的尺寸組合,優化的條件是模型上受到的最大應力不大于100 MPa,以保證零件的工作強度。

優化設計的計算過程雖不可見但可以在結果輸出中選擇優化的歷史結果,優化的次數也是mechanica默認的。軟件對系統優化設計進行了9次,每次的目標結果即質量顯示在圖表上。三個參數優化后的結果可以直接對Pro/E中的模型進行更改,使零件的尺寸變成優化后的相關尺寸。

4 研究結果

4.1 對于有限元分析的結論

通過結果顯示的窗口如圖1,可以看出葉片受到的最大應力出現在葉片與靠壁的連接處為82.22 MPa,最大位移出現在葉片邊緣為0.061 9 mm。普通不銹鋼在150℃以下的許用拉應力最小為117 MPa,所以設計的葉片結構可以滿足工作要求。

圖1 有限元分析結果

4.2 對于敏感度分析的結論

通過三個參數靈敏度分析的結論分析可以得出:葉片厚度變化對零件整體受力影響較大;葉片旋轉角度變化對零件整體受力影響較小;葉片寬度變化對零件整體受力影響較小。

4.3 對于優化設計的結論

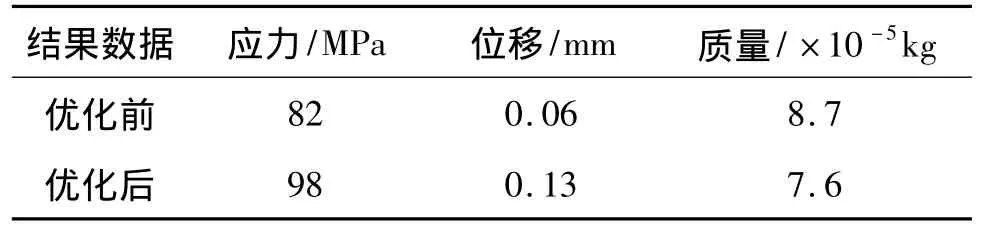

經過優化設計后的參數使零件在質量上得到減輕,通過提取軟件計算過程可知:在初始條件下零件模型的質量為8.724 0×10-5kg,第4次的計算結果質量為7.626 8×10-5kg,第8次的計算結果質量為7.622 7×10-5kg。所以最后的計算結果即是第8次的計算結果(圖2)。

圖2 優化信息的數據提取

在表中分別列出優化前和優化后的結果數據,表1為模型受力情況的結果參數,表2為模型的原始參數,通過兩個表來討論優化設計的結果。

表1

表2

通過對比可以看出,優化前后模型的參數變化不大,說明理論計算和前期的初定值較合理;優化參數中變化較大的是葉片厚度參數,比初定值減少了21.5%,說明葉片的厚度可以減少到3.2 mm。優化后的零件尺寸相比優化前的尺寸得到減少,零件整體質量得到減輕,降低了制造成本,從而提升了產品的經濟效益。

[1] 馬學良,趙明杰,郭景峰,等.養殖場條垛堆肥翻堆設備發展趨勢分析[J].中國家禽,2010(06):8-11

[2] 矯云學,趙國明,袁存亮,等.旋切式槽用翻拋機的設計與研究[J].農業與技術,2010(04):142-144

[3] 薛天茂.SFDG-60型自走式糞草類食用菌培養料翻堆機研發[J].機電技術,2010(02):48-51

[4] 張興權,周子義.滾筒式內置動力裝置污泥翻拋機技術研究[J].水工業市場,2011(09):72-75

[5] 耿宇飛,李鵬飛,安立群.大型通用有限元軟件Ansys邊坡穩定性分析工程實例[J].河北建筑工程學院學報,2011(01):3-6

[6] Kalamkar V,Hamand Y C.Analysis of stresses and deflection of sun gear by theoretical and ANSYS method[J].Modern Mechanical Engineering.2011,02(01):56-68

[7] 池小蘭.有限元程序的發展和趨勢[J].湖南農機,2012(09):149-150

[8] 胡杰.瀝青穩定碎石基層抗裂機理研究[D].長沙理工大學,2008