四氟乙烯聚合反應動態過程分析

曹 琴 孫京誥 束 斌

(華東理工大學信息學院,上海 200237)

聚四氟乙烯(PTFE)在氟塑料中是應用最廣、產量最大的高分子聚合物,具有電絕緣優異、不粘附及低摩擦系數等優點[1]。由于極優的耐化學試劑性和耐溶劑性而被冠以“塑料之王”的稱號[2],并被廣泛應用于電氣及航空航天等重要領域。筆者根據工業上的生產方式——半連續生產,首先通過Aspen Plus建立相應的四氟乙烯(TFE)聚合全流程穩態模型[3,4],將其導入到Dynamic Plus中建立對應的動態模型進行模擬分析。科學技術相對發達的國家都有屬于自己的一套完成的PTFE聚合體系,對性能和應用方面都有很詳細的研究和介紹,但是對于工藝的條件和配方甚是保密,除了少量的專利略有報道之外,其他文章很少涉及,因此筆者此次對四氟乙烯分散聚合的研究對于國內工業上的工藝生產過程具有重要的意義。

1 工藝簡介①

本設計采用乳液聚合的方法,運用半連續的加料方式(助劑和水一次性加入,單體連續加入),以過硫酸銨(APS)為引發劑,由于引發劑是在酸性條件下分解的,因此需要加入冰醋酸(CH3COOH)來調節反應器內液體的酸性,另外還需加入穩定劑石蠟和調節分子量的鏈轉移劑十二碳硫醇DDM,工藝過程概述為先向聚合釜內按比例加入無離子水和事先配好的定量輔助試劑(引發劑、穩定劑、調節劑、鏈轉移劑),抽空升溫并攪拌使其溫度達到70℃左右,檢測含氧量合格后(小于0.03‰),加入TFE單體,并將釜溫、壓力升到規定的溫度和壓力,攪拌以使物料在釜內進行聚合,同時,反應期間要補加單體使壓力盡量穩定在一定的值,反應一段時間后,連續均勻地加入定量的乳化劑全氟辛酸銨溶液,反應結束后,停止攪拌,回收單體,降溫出料,產品送至后續處理[5]。

2 動態模型的建立

2.1 聚合反應動力學

四氟乙烯的聚合屬于自由基聚合,是典型的加成聚合,反應動力學包括鏈引發、鏈增長、鏈轉移和鏈終止4個主要基元反應,動力學方程為:

鏈引發 APS→e.n.R*+a.A+b.B

TFE+R*→P1[TFE]

鏈增長 Pn[TFE]+TFE→Pn+1[TFE]

鏈轉移

向單體轉移 Pn[TFE]+TFE→Dn+P1[TFE]

向調節劑轉移 Pn[TFE]+CH3COOH→Dn+R*

向鏈轉移劑轉移 Pn[TFE]+DDM→Dn+R*

鏈終止 Pn[TFE]+Pm[TFE]→Dn+m

式中 Dn——n和m個單元長度的死聚體;

n——分解的初級自由基數目;

P1——聚合度為1的活性聚合物;

Pn——n個單元長度的聚合活性鏈;

R*——初級自由基。

鏈引發包含兩個部分,引發劑分解形成離子自由基,并與單體結合形成單體自由基。鏈轉移包含向單體、調節劑鏈和轉移劑轉移3個方程式。最后為鏈終止過程。由于聚四氟乙烯工藝的多樣性,聚合動力學數據各不相同,同時技術的保密性使得獲取完整的動力學參數更是難上加難,筆者結合文獻數據并根據實際結果對模擬數據進行修正,獲得了較好的模擬效果。

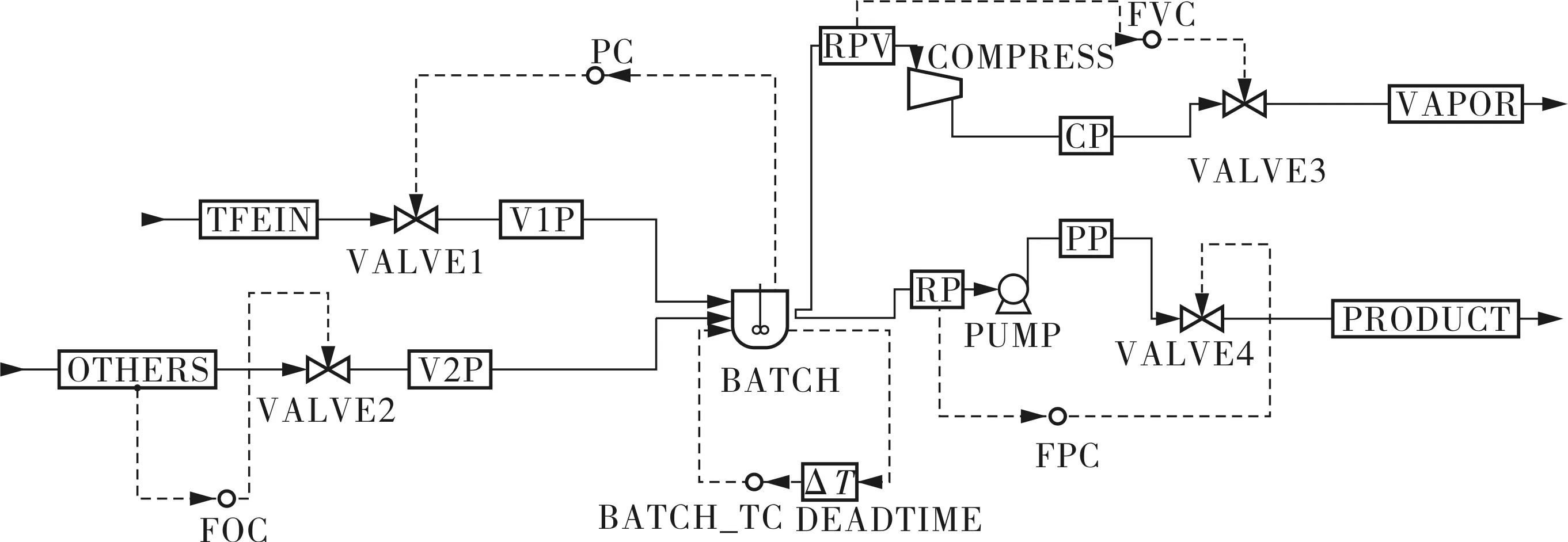

2.2 Dynamic Plus下建立動態模擬流程

圖1為利用Dynamic Plus軟件實現的動態過程模擬,圖中的泵和壓縮機主要用于抽真空和排出釜內的液體,閥門主要控制各個物料的流量,OTHERS為水和助劑。壓力控制器PC通過釜內壓力來控制單體TFEIN閥門VALVE1的開度來間接控制進料量;溫度控制器BATCH_TC主要控制釜內的溫度,反應釜溫度的目標值通過控制熱負荷的轉移量來實現。通過繼電反饋的方法得到的PID參數P=0.535137,I=3.27min,D=0.8175min。由于動態溫度控制的滯后性,需要的溫度不可能立即達到,因此要在包含溫度控制器的閉環中插入一個滯后DEADTIME并設置時間為60s。其他的控制器則為流量控制器,通過控制閥門的開度來控制流量的大小。

圖1 TFE聚合全流程模擬

2.3 反應配料比和反應器參數的確定

引發劑APS的進料量為5g,冰醋酸的進料量設置為250mL,鏈轉移劑DDM為100g,溶劑H2O為400kg。由于反應過程中單體是以氣態形式通入的,故單體TFE的進料溫度設置為35℃,壓力設置為1 717kPa,閥門的壓降全部設置為303kPa。反應器的參數設置為:反應釜的體積1.2m3,高度1m,溫度控制在80~105℃之間,壓強控制在1 515~1 717kPa之間。反應的停止條件為PTFE的產量達到150kg。

3 動態模擬過程的分析

TFE聚合反應的整體過程可以概括為以下幾個步驟:清釜→加入無離子水和助劑→抽真空→加單體→升溫升壓至規定值→開動攪拌→產品達到目標值停止攪拌→降溫回收單體。

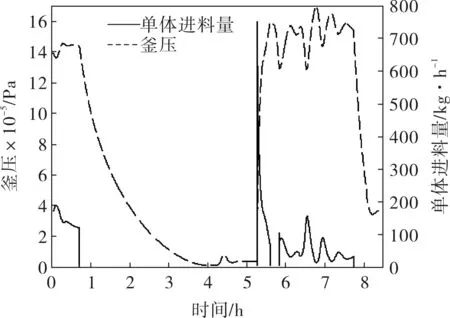

3.1 反應過程中壓力與單體進料隨時間的變化

由于先要進行清釜并注入水和助劑,單體進料時間為第5h左右。圖2為釜壓和單體進料量隨時間的變化曲線,可以看出:釜內的壓強隨著TFE的進料由真空狀態逐漸上升,由于此時壓力控制器的設定值(1 515kPa),因此當壓力超過此值時,閥門的開度逐漸變小,進料量也隨之降低。從圖2中還可以看出壓力控制器可以很好地控制進料的輸入。當產品的質量達到要求時,關閉進料量的通入,反應釜內氣體逐漸消耗,壓強開始減小。

圖2 釜壓和單體進料量隨時間的變化曲線

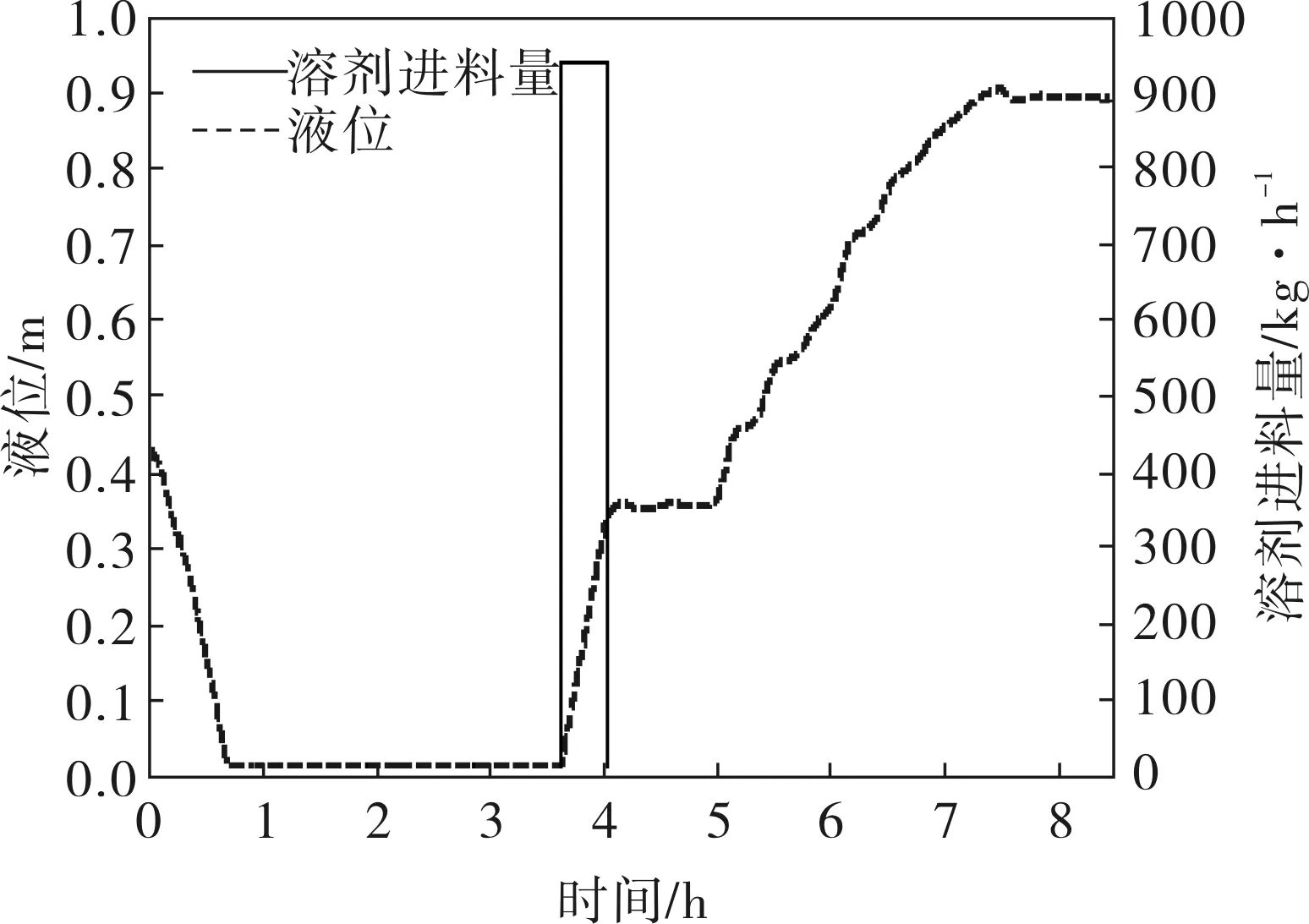

3.2 聚合釜的液位和其他助劑、水的進料隨時間的變化

清釜時將釜內的液體通過泵排出,壓縮機將釜內的氣體抽空,當液位為0且壓強達到真空時,將無離子水和助劑勻速地注入到聚合釜中,液位由開始的0.0m迅速上升到0.4m左右,在編輯腳本里設置當聚合釜中水的含量達到400kg時關閉閥門停止加入試劑,對聚合釜升溫到70℃。圖3為聚合釜的液位和其他助劑、水的進料隨時間的變化曲線,可以看到此時通入單體開始進行反應,隨著單體的通入和PTFE的產生,液位也會隨之上升,當產品達到規定產量后關閉單體TFE的進料閥門,繼續等到釜內的壓強降到一定值,停止反應,降溫,液位達到一定高度后隨著反應的停止而保持不變。

圖3 液位和其他助劑、水的進料隨時間的變化曲線

3.3 反應過程中溫度和熱負荷隨時間的變化

由于動態反應是從靜態模擬中直接轉化而來的,動態開始的溫度還停留在靜態設置的溫度,清釜過程中不對溫度做任何控制,排出釜內的物質,同時對釜內的氣體進行抽空,釜溫從穩態的95℃開始快速下降。圖4為釜溫和熱負荷隨時間的變化曲線。

圖4 釜溫和熱負荷隨時間的變化

從圖4中可以看出開始的4h內,熱負荷處于不變狀態,隨后加入無離子水和助劑時開始對釜進行升溫操作,溫度控制器的值設定為75℃,通入單體進行反應,由于反應過程為放熱反應以及壓力控制單體的進料量等原因,溫度不斷改變,因此熱負荷也隨著溫度的變化而變化,PTFE達到規定產量后對釜進行降溫。

3.4 反應過程中產物PTFE和引發劑APS隨時間的變化

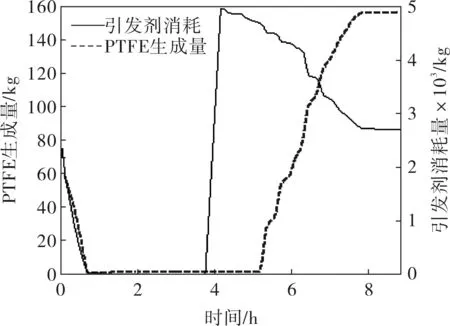

通入事先配置好的助劑和反應所需的溶劑后對釜進行升溫,引發劑過硫酸銨開始分解,由于單體的加入是在第5h附近,此時PTFE開始生成,隨著溫度的升高和壓力控制進料量的增大,引發劑的分解速率很快,生成的PTFE量逐漸增大,直至約第8h時達到穩定狀態,此過程中引發劑的量隨著反應的進行而逐漸減少,直至最后不變,PTFE和引發劑APS隨時間的變化如圖5所示。

圖5 PTFE和引發劑APS隨時間的變化

4 引發劑APS含量對反應的影響

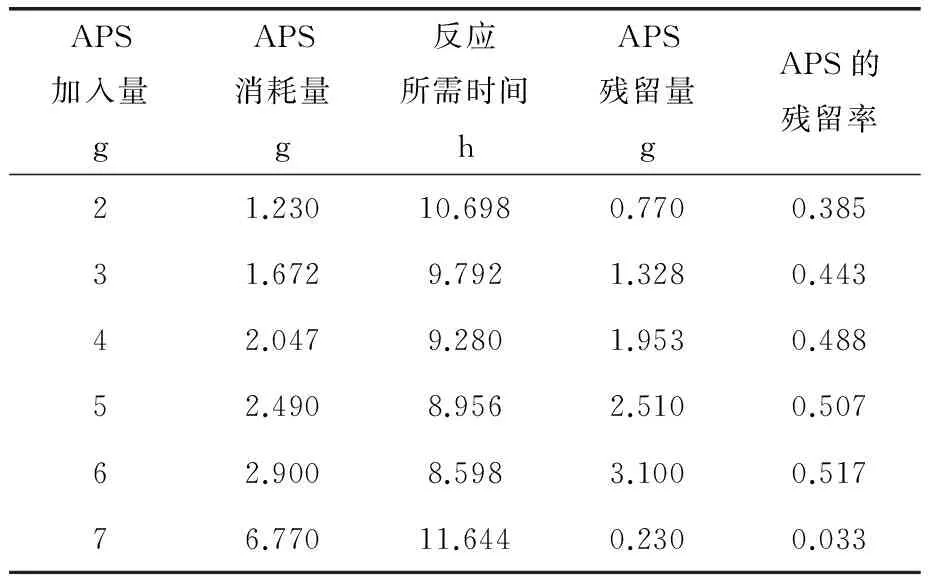

一般情況下,當溫度達到80℃時,引發劑APS開始分解,隨著反應過程中溫度的變化,引發劑的分解速率也跟著變化,溫度升高則速率加大,反之則速率減小。但是對于間歇反應,引發劑的量要控制在一定的范圍之內,如果引發劑過多,引發點很多,反應速度太快,反應很難得到很好的控制,并且得到的產品聚合度小、強度低。如果引發劑過少,反應中期引發劑的活性可能會消失,從而導致反應不能進行下去。但在實際工藝中,在聚合速度足夠的前提下應該盡量減少引發劑的用量,從而減少后期PTFE中引發劑的殘留量來提高產品的質量,而且引發劑回收的成本較高。在此動態模擬中,通過設置不同的引發劑的進料量(主要考察的含量為2~7g),觀察其對整個反應過程的影響,通過6次分批模擬,記錄下完成規定產量的產品PTFE所需的時間和APS的消耗量、殘留量,計算出引發劑APS的殘留率,記錄得到最終的結果(表1)。

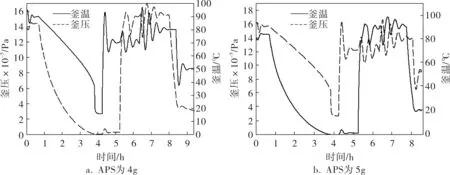

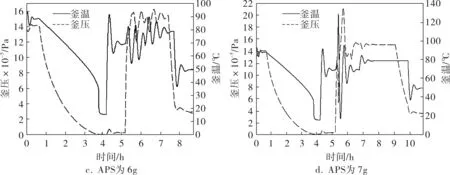

從表1可以看出反應所需的時間是先減小后增加,殘留率則是先增大后減小,原因是開始時引發劑量的增加導致殘留量的增加,但是當引發劑超過一定量時,反應速度加快,溫度急速升高,APS的分解速率加快,導致反應的半衰期逐漸縮短。根據引發劑的最優選擇規律,當APS的含量分別為2g和3g時,所需的總時間較長,接近甚至超過了10h,反應效率比較低,而當APS的加入量為7g時,引發劑的量太多導致反應速度加快,反應溫度迅速上升,反應熱量移除不及時,分解速率加快,殘留率達到了0.033,但是反應時間為11h左右,由于開始引發劑分解很快,反應的速率很大,從而導致后期的引發劑很少,反應速率極低,從而導致要得到定量的PTFE所需時間較長。因此上面分析的這3種APS含量——2、3、7g均不在最優含量之內。圖6為不同的APS含量對應的聚合釜溫度和壓力隨時間的變化。

表1 不同APS含量對反應的影響

圖6 不同的APS含量對應的聚合釜溫度和壓力隨時間的變化

由圖6可知,當APS含量為7g時,溫度達到130℃,壓強達到2 220kPa,此過程中由于APS含量很高,反應速率很快,導致溫度和壓力很難控制。當APS的含量為6g時,加入單體TFE后殘留,溫度突然上升,接近于100℃,壓強也接近于1 717kPa,反應不容易控制;當APS含量分別為4g和5g時,反應溫度和壓力均在可控范圍,但是相對來說當APS為5g時,溫度和壓力控制地更好,而且由表1可知,從反應所需的時間來說,APS為5g時的生產效率更高。

5 結束語

對PTFE聚合反應進行了動態模擬,分析了TFE聚合過程中反應物和產物隨時間的變化,同時設置了相應的控制器并調節好參數,使反應過程中的變量(溫度、壓力、流量)得到很好的控制,完整地記錄了整個聚合反應從開始到結束的動態變化。通過壓力控制器控制的單體進料量也是隨著釜壓的變化而呈起伏變化,產物量PTFE和催化劑分別隨著反應的進行而逐漸增多和減少。通過對APS的含量進行分析,主要通過總的反應時間(聚合速度)、殘留量和控制的難易程度來考察對反應的影響,結果表明:當APS含量為5g時,反應不僅可以得到很好的控制,而且能保證聚合速度。

[1] 朱友良,裴建云.分散聚合工藝制備聚四氟乙烯及其性能研究[J].工程塑料應用,2005,33(7):13~15.

[2] 徐下忠,吾良福,王文理,等.聚四氟乙烯主要成型制品及生產工藝[J].塑料科技,2005,(1):58~64.

[3] 梁建平.基于Aspen的苯乙烯聚合過程建模與優化[D].杭州:浙江大學,2003.

[4] 盧昶,張敏華.ASPEN PLUS軟件在大型聚丙烯裝置的應用[J].齊魯石油化工,2006,34(4):404~409.

[5] 李清江.聚四氟乙烯分散樹脂制備研究[J].有機氟工業,2003(3):10~12.