基于可編程序控制器的步進電動機驅(qū)動方法研究與設計

黃金磊,趙毅飛,李 巖

(河南職業(yè)技術學院,鄭州450000)

0 引 言

電子與計算機技術的飛速發(fā)展,帶來自動化集成控制發(fā)展的越發(fā)迅速[1]。作為運動控制領域的一種關鍵執(zhí)行部件,步進電動機因其控制系統(tǒng)實現(xiàn)簡單、定位精度高等優(yōu)點,在各行業(yè)都有廣泛的應用。可編程序控制器(以下簡稱PLC)具有的模塊化結構、精確的數(shù)據(jù)處理、控制功能豐富、高性價比、高可靠性、操作方便等優(yōu)點,逐漸取代傳統(tǒng)的繼電器控制,成為目前工業(yè)控制中應用非常廣泛的一種裝置。

本文采用西門子公司生產(chǎn)的S7-200 PLC 實現(xiàn)對三相六拍步進電動機的控制。通過PLC 的高速脈沖輸出,利用軟件實現(xiàn)修改高速脈沖頻率的策略來控制電機的高、中、低檔三速;并通過移位指令按照步進電動機的工作順序來控制電機的正轉(zhuǎn)和反轉(zhuǎn)。該控制系統(tǒng)的主要技術要求如下:1)系統(tǒng)可實現(xiàn)電機的正反轉(zhuǎn)起動;2)運行過程中,不需要停機就可以實現(xiàn)正反轉(zhuǎn)切換;3)電機的運行速度分為高、中、低速三檔,并可以通過手動進行變速;4)任意位置停機后,再次起動均從A 相起動。

1 步進電動機的PLC 控制原理

步進電動機是一種將電脈沖信號轉(zhuǎn)換成直線位移或者角位移的執(zhí)行部件[2]。當電機接收到一個脈沖時,步進電動機輸出軸會轉(zhuǎn)過一個固定的角度(步距角)。不改變電機的電脈沖方向及勵磁狀態(tài),電機軸固定在某一個位置而保持停止狀態(tài)。步進電動機的速度與輸入到電機的脈沖頻率成正比,而其旋轉(zhuǎn)角度的大小正比于單位時間內(nèi)的電脈沖數(shù)量,三相繞組的導通和關斷順序決定了電機的轉(zhuǎn)動方向。所以,在使用PLC 控制步進電動機時,為了實現(xiàn)對電機的轉(zhuǎn)動角度、轉(zhuǎn)速和旋轉(zhuǎn)方向的控制,就必須實現(xiàn)電機接收的脈沖數(shù)量、繞組導通順序及脈沖頻率的控制[3]。目前使用廣泛的是兩相和四相步進電動機,其缺點是振動和噪聲大;而三相和五相電動機更有優(yōu)勢,但是五相電機的驅(qū)動系統(tǒng)比三相電機復雜,而三相電機控制系統(tǒng)具有更高的性價比。

從步進電動機的工作原理及工作方式可以看出,要實現(xiàn)對步進電動機的控制就要產(chǎn)生符合要求的脈沖。通過控制輸入電機的脈沖順序,從而實現(xiàn)步進電動機三相繞組供電的依次導通和關斷,形成交變的旋轉(zhuǎn)磁場,完成電機的旋轉(zhuǎn)運動。因此要實現(xiàn)PLC 控制步進電動機,PLC 要滿足以下兩個要求:1)PLC 的輸出具有實時刷新技術,使得PLC 的脈沖輸出信號頻率可以達到數(shù)kHz 甚至更高,以提高系統(tǒng)的響應速度,保證電機具有快速動態(tài)響應能力。2)步進電動機工作時脈沖電壓可以達到幾十伏、電流幾安培,為了保證控制部分有足夠的驅(qū)動能力,PLC 的輸出要選用大功率晶體管形式[4]。西門子S7-200 系列PLC 本身具有高速脈沖發(fā)生器和大功率晶體管輸出,可以滿足本設計的技術要求,因此選其作為核心控制器,實現(xiàn)對步進電動機的控制。控制原理框圖如圖1 所示。

圖1 步進電動機的PLC 直接控制

2 PLC 控制步進電動機的設計思路

步進電動機控制系統(tǒng)如圖2 所示。

圖2 典型的步進電動機控制系統(tǒng)

隨著電子技術和計算機技術的發(fā)展,有多種方案可以實現(xiàn)步進電動機的控制和驅(qū)動,按照控制體系可以分為以下三種結構[3,8]:

(a)硬件結構

硬件結構如圖3 所示。步進電動機控制系統(tǒng)由硬件電路脈沖發(fā)生器和硬件脈沖分配器、驅(qū)動器三部分組成。這種控制系統(tǒng)的優(yōu)點是運行速度快;缺點也很明顯,電路復雜,功能簡單,系統(tǒng)升級和維護工作困難。

圖3 硬件結構控制

(b)軟件結構

如圖4 所示,控制系統(tǒng)由軟件脈沖發(fā)生器和分配器、驅(qū)動器組成。由單片機或者DSP 通過編程實現(xiàn)軟件脈沖發(fā)生器和分配器。采用這種控制結構時,上位機一般是通用PC、工控機、PLC 等。這種控制方案的優(yōu)點是控制電路簡單,可以實現(xiàn)非常復雜的功能,但是對控制器的CPU 性能要求較高。

圖4 軟件結構控制

(c)軟硬件結構

如圖5 所示,該控制系統(tǒng)由軟件脈沖發(fā)生器和硬件脈沖分配器及硬件驅(qū)動器組成。通過脈沖分配芯片實現(xiàn)步進電動機的通電換相控制。這種控制系統(tǒng)具有電路結構簡單、容易實現(xiàn)復雜的功能的優(yōu)點,同時對CPU 的性能要求不高。

圖5 軟硬件結構控制

本文采用的PLC 控制方案屬于軟件結構。由PLC 實現(xiàn)控制系統(tǒng)和驅(qū)動器的功能。通過PLC 程序?qū)崿F(xiàn)脈沖發(fā)生器和分配器的功能,對步進電動機進行控制。同時PLC 的輸出直接驅(qū)動步進電動機,從而實現(xiàn)電機的旋轉(zhuǎn)。

3 步進電動機驅(qū)動電路設計

3.1 驅(qū)動電路

圖6 為步進電動機的一相驅(qū)動電路。另外兩相與該電路相同。該電路的工作原理:當控制信號1PH 為低電平時,三極管截止,電路輸出高電平,光耦不導通,電機的三相繞組中無電流流過;當1PH變?yōu)楦唠娖綍r,T1 導通,光耦動作,向T2,T3 提供電流,使其導通,繞組流過電流。在驅(qū)動電路的設計中,為了滿足電機繞組靜態(tài)時大約2 A 的電流,由T2,T3 組成達林頓管,增加其驅(qū)動能力[8]。

圖6 步進電動機驅(qū)動電路

3.2 PLC 驅(qū)動步進電動機

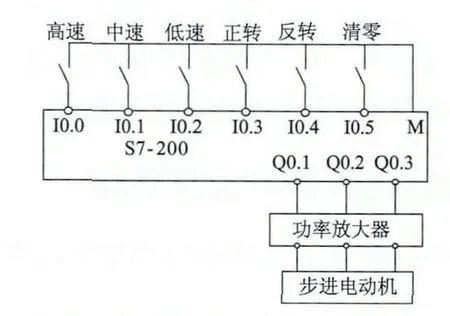

西門子S7-200 具有最大頻率為10 kHz 的高速脈沖發(fā)生器和高速計數(shù)器,完全滿足步進電動機的控制要求[6]。系統(tǒng)的控制圖如圖7 所示。

圖7 PLC 直接驅(qū)動電機

繞組控制程序?qū)崿F(xiàn)以下功能:通過脈沖分配控制步進電動機三相繞組的通電順序,從而形成旋轉(zhuǎn)磁場,使電機正向或反向轉(zhuǎn)動。三相六拍的步進電動機的工作順序為A-AB-B-BC-C-CA-A 時,電機正轉(zhuǎn);當工作順序為A-AC-C-CB-B-BA-A 時,電機反轉(zhuǎn)。步進電動機前進一步,繞組控制程序中計算的步數(shù)減1,當六步執(zhí)行完畢,計數(shù)器為零,停止脈沖分配,等待下一次動作的開始。由于步進電動機屬于感性負載,繞組電阻非常小,為了避免脈沖電流過大造成損壞,應用中需要串聯(lián)限流電阻,以保證步進電動機的安全。完成步進電動機的控制主要有繞組導通控制和轉(zhuǎn)速控制兩部分,分別接PLC 輸入的I0.0 ~I0.5 和輸出的Q0.1 ~Q0.3[4-5]。如圖8 所示。

圖8 S7-200 PLC I/O 點分配圖

4 軟件設計

4.1 程序流程圖

程序流程圖如圖9 所示。首先,程序進行初始化操作,清除寄存器,然后選擇步進速度,電機正反轉(zhuǎn)方向選擇,產(chǎn)生移位脈沖,輸出脈沖控制步進電動機,計算六拍計數(shù)器數(shù)值,進行計數(shù)器判斷,如果計數(shù)器到,進行移位寄存器賦值,否則繼續(xù)運行。

圖9 步進電動機運行時的程序框圖

4.2 梯形圖程序設計

以步進電動機的控制流程圖為依據(jù),結合控制的技術要求,將程序分成四個子程序進行編程:1)高中低三檔速度選擇;2)電機運行命令控制,包括電機的起動和停止及正反轉(zhuǎn)控制;3)移位寄存器賦值計算處理;4)A/B/C 三相輸出控制。子程序測試完成后,進行系統(tǒng)的調(diào)試和完善,達到最終的控制要求[7]。

實現(xiàn)步進電動機的不同轉(zhuǎn)速及三相繞組的導通控制所對應的PLC I/O 定義如表1 所示。

表1 I/O 地址對應表

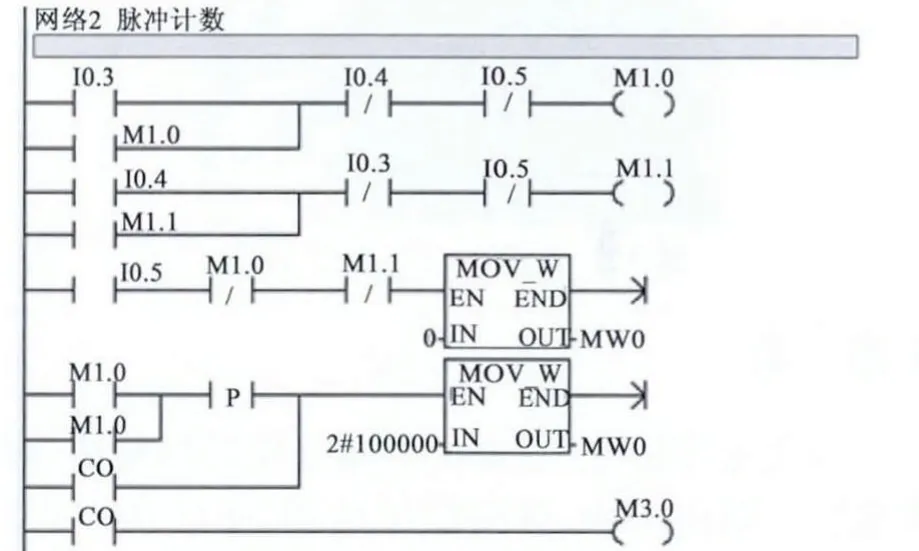

電機的步進控制通過PLC 的移位指令完成。設定MW0 為移位器存器,表2 列出了各寄存器的初始值。

表2 MW0 寄存器初始值

三相六拍步進電動機每前進一個步距角,即前進一拍,六拍完成后重新計數(shù)。根據(jù)步進電動機的動作要求可以得出電機的繞組控制邏輯表,如表3所示。

表3 繞組通斷邏輯表

根據(jù)表3 設計步進電動機的梯形圖程序。部分程序如圖10、圖11 所示。程序編寫完成后,編譯無誤,將程序下載到PLC 中,即可運行。

圖10 速度控制程序

圖11 步進電機脈沖計數(shù)

4.3 程序簡要說明

步進電動機低速起動時,按下I0.2 且上升沿觸發(fā),在低速回路中串入中速信號I0.1 和高速信號I0.0 的常閉觸點形成互鎖,然后使用MOVE 指令將100 傳送給移位寄存器VW200。步進電動機正轉(zhuǎn)時,按下按鈕I0.3,同時回路中串入的反轉(zhuǎn)信號I0.4 的常閉觸點,形成互鎖,保證電機正轉(zhuǎn)時反轉(zhuǎn)不能起動。停止時,可以隨時按下按鈕I0.5,電機在任何位置都會停止運行。為確保正反轉(zhuǎn)時電機都可以從A 相起動,不產(chǎn)生累積誤差,正反轉(zhuǎn)信號和計數(shù)器C0 并聯(lián)將數(shù)值通過移位指令傳給寄存器MW0,從而控制電機的步距角。并通過計數(shù)器C0 起動M3.0。當計數(shù)器C0 計到6 次時,復位計數(shù)器重新計數(shù)。VW100 的值不一樣,PLC 發(fā)出不同頻率的脈沖信號,步進電動機在不同轉(zhuǎn)速下轉(zhuǎn)動。M2.0 得電閉合一次,計數(shù)器就計數(shù)一次,當計數(shù)到六次的時候,計數(shù)器停止動作,M3.0 對計數(shù)器進行復位。通過監(jiān)視MW0 可以判斷PLC 的輸出狀態(tài)和電機的運行狀態(tài)。中速和高速的控制方式同低速。

4.4 系統(tǒng)的測試與驗證

為了驗證程序的正確性,搭建了如圖12 所示的應用測試系統(tǒng)。步進電動機采用浙機科技有限公司生產(chǎn)的110BYG350。將PLC 程序下載到S7-200中,首先將PLC 切換到運行狀態(tài),同時打開軟件的程序狀態(tài)監(jiān)控功能,并在狀態(tài)表中選擇地址VW100,MW0 進行狀態(tài)監(jiān)控。為了觀察電機的旋轉(zhuǎn)方向和旋轉(zhuǎn)角度的準確性,在步進電動機軸端安裝有角度盤。試驗中,當分別按下正轉(zhuǎn)和反轉(zhuǎn)按鈕時,電機按照對應的方向進行旋轉(zhuǎn)。電機旋轉(zhuǎn)過程中,在程序中對高、中、低三檔速度對應的數(shù)字量輸入信號強制觸發(fā),電機分別以對應的轉(zhuǎn)速進行旋轉(zhuǎn),且電機轉(zhuǎn)速平穩(wěn)。在任意狀態(tài)下,強制清零信號有效,電機立刻停止運轉(zhuǎn)。經(jīng)過系統(tǒng)的測試,證明該方案達到了設計輸入要求,滿足使用要求。

圖12 系統(tǒng)測試與驗證平臺

5 結 語

本文充分利用S7-200 可編程序控制器具有的高速脈沖輸出功能、方向信號功能,通過PLC 程序并與外部硬件相結合,精確地實現(xiàn)對步進電動機的轉(zhuǎn)速控制。通過控制PLC 的數(shù)字量輸出和高速脈沖信號的輸出頻率,實現(xiàn)對步進電動機繞組的導通控制和正反轉(zhuǎn)切換。PLC 功能日益強大,可以利用它方便地實現(xiàn)電機速度和位置控制,從而使步進電動機滿足各種復雜場合工作的需要。該方案體現(xiàn)了自動化控制的先進水平,促進了機電一體化技術的發(fā)展。

[1] 王鴻枉.步進電機控制技術入門[M].上海:同濟大學出版社,1990:72-77.

[2] SEUNG-KI S.電機傳動系統(tǒng)控制[M].張永昌,李正鵬,譯.北京:機械工業(yè)出版社,2013.

[3] 劉寶廷.步進電機及其驅(qū)動控制系統(tǒng)[M]. 哈爾濱:哈爾濱工業(yè)大學出版社,1997.

[4] 廖常初.PLC 編程及應用[M].4 版. 北京:機械工業(yè)出版社,2014.

[5] 隋振有.電氣控制與PLC 應用快速入門[M]. 北京:中國電力出版社,2014.

[6] 向曉漢.S7-200 PLC 基礎及工程應用[M].北京:機械工業(yè)出版社,2014.

[7] 王阿根.西門子S7-200 PLC 編程實例精解[M]. 北京:電子工業(yè)出版,2011.

[8] 坂本正文.步進電機應用技術[M]. 王自強,譯. 上海:科學出版社,2010.