透層油的灑布及其主要作業參數的優化

賈小平

(山西路橋第二工程有限公司分公司,山西 臨汾 041051)

眾所周知,由于半剛性基層具有較高的整體強度(包括抗壓和抗疲勞強度)、較強的荷載擴散能力、良好的水穩定性、吸收路上行車振動荷載能力優越而成為目前國內外瀝青路面基層的首選結構。如筆者所在山西地區的高等級道路(包括瀝青混凝土和水泥混凝土路面)大多采用以水泥穩定碎石和二灰穩定碎石兩種配比材料鋪筑高等級道路,特別是高速公路的半剛性基層,收到了良好的效果。

1 問題的提出

在瀝青路面的結構層中,半剛性基層的主要作用是承載上部荷載(包括道路自身和行車荷載)和抵抗道路變形的任務,而瀝青面層主要起到基層封閉(防止水毀)和抵抗車輛磨耗的作用,同時也是上部行車振動荷載的主要吸收帶。這種基層和面層的有機結合構成了高等級道路的主要受力特征,為道路的正常服務創造了基礎。有鑒于此,半剛性基層和面層在道路中相輔相成,沒有前者,則道路就沒有承重結構;而沒有后者,則道路就失去了主要的防水和避振功能。同時,它們必須良好地結合成一個有機的整體,才能完成各自承擔的“角色”。筆者曾因工作需要在山西大(同)運(城)高速大同區段進行道路病害的專題調研,發現高速公路有些路段出現的以面層材料松散、坑槽和縱橫網裂為代表的早期損壞,其下部道路基層卻基本完好,但這些路面病害若不及時修補,則下部道路基層由于失去了封閉和磨耗的保護,必然會加速損壞而傷及道路基礎[1]。這些道路損壞的形成原因固然多種多樣,但鑒于大多病害的基層尚未損壞分析,基層和面層沒有有機結合而形成一個良好的受力整體是主要原因。由此引起的下述結果是顯而易見的。

a)面層失去了承重基礎,在車輛碾壓下出現破壞。

b)由于面層的損壞,半剛性基層的某些缺陷很容易影響到面層上,使其出現各種縱橫反射裂縫損壞。

c)當面層的裂縫大量出現和聚集時,極易形成路面的松散和坑槽[2],而坑槽的四壁和底部會與行車車輪直接接觸,從而加劇行車對路面的碾壓沖擊,這種沖擊必然會引起坑槽周圍路面及道路下部基層的加速破壞。

有鑒于此,基層和面層能否良好結合已成為高等級道路,特別是高速公路早期損壞和影響其服務壽命的關鍵之一,必須引起道路設計、施工和管理養護部門的高度重視。

2 透層油的灑布是基層和面層良好結合的關鍵

瀝青混凝土材料是以較高的溫度和一定的初壓指標由攤鋪機攤鋪在基層上,后經壓實而達到一定的密實度(通常為96%以上)后最終形成瀝青混凝土路面。在這個過程中,道路基層是在常溫下接受高溫瀝青混凝土材料在其上部的攤鋪。雖然此時的瀝青混凝土材料溫度較高(150℃~170℃),但畢竟是一種固態或固—液混合體物質,當其與完全固態且為常溫狀態的基層接觸時,很難使它們完全結合在一起。為了實現它們的良好結合,在它們之間灑布透層油是十分必要的。在常溫下,透層油呈現液態,是一種較為典型的有機物質,因此可與下部半剛性基層和上部瀝青混凝土材料良好混融,這種“承上啟下”的作用提供了基層和面層有機結合的良好條件。另外,透層油能夠滲入基層一定的深度,使基層材料形成更為穩定的結構。

3 透層油油品的種類及優選

目前,道路基礎大多為半剛性基層,由于壓實后的致密性較高(壓實密實度大于等于95%),為了更好地實現透層油的作用,透層油油品應具有良好的滲透能力和常溫下的黏結性能。若僅考慮滲透能力,則首選煤瀝青,但煤瀝青的融點較低且毒性較大,故在高等級道路施工中很少使用。目前國內外由于透層油的油品大多為含水量為50%左右的乳化石油瀝青和低濃度液體瀝青。近年來,隨著高性能瀝青材料的技術進步,改性瀝青已突破難以乳化的技術瓶頸開始大規模進入高等級道路,特別是高速公路施工領域。改性乳化瀝青不僅具有良好的滲透能力,而且具有更好的黏度性能。筆者參與施工的山西“三縱十二橫十二環”陸路大動脈之一的臨(汾)吉(縣)高速即以改性乳化瀝青(以山西省交通科學研究院的相關科研成果及專用設備在臨汾公路分局材料基地加工生產)為透層油。這種透層油經過高剪切膠體磨的加工,可使改性乳化瀝青的微觀顆粒達到5μ以下,因而滲透能力更佳。試驗數據表明,以改性乳化瀝青做半剛性基層與上部瀝青混凝土面層的黏結材料,可使其黏結強度提高3~4倍。自臨吉高速2010年建成通車以來,至今沒有發現因道路基層和面層黏結不良產生的錯位、松散和網裂等病害,使道路的早期損壞得到了有效遏制。同時,基層與面層的良好結合有效提高了道路的整體承載強度。實體工程應用效果顯示,改性乳化瀝青(以SBS為改性劑)是目前國內外道路工程透層油的首選油品,它的應用對于提高高等級道路的施工質量和使用效果具有重要意義。

4 透層油的灑布量

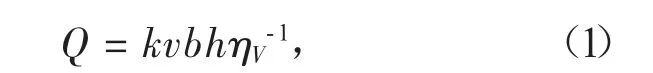

透層油的基本功能是保證和提高基層與面層的良好結合,其灑布量的大小會直接影響其作業效果。若灑布量過小,將難以形成連續的灑布面,結果造成滲透深度不足且基層與面層的結合不均;灑布量過大則會在基層表面形成較厚的油膜,易使基層與面層產生不應有的滑移。目前,道路施工規范給定的透層油的灑布量范圍較大,具體實施時應根據具體情況(如基層的礦料級配、透層油的品質及環境溫度等)以試驗結論決定。對一般高等級道路的水穩基層表面,筆者建議透層油的灑布厚度應為0.5~0.8 mm為宜。相對透層油灑布車的灑布系統,其灑布系統的流量(即車載油泵,通常采用齒輪泵的泵送流量)應以式(1)進行核定:

式中:Q為灑布系統的額定流量,L/min;k為單位換算系數,取166.7;v為灑布車作業時的行車速度,km/h;b為灑布車的作業寬度,m;h為透層油的灑布厚度,mm;ηV為灑布系統的容積效率,可取0.85~0.90。

5 透層油的灑布時機及作業注意事項

半剛性基層施工完成后應及時進行透層油的灑布作業,否則會產生諸多問題,主要是:

a)道路施工往往在炎熱和干燥的季節進行,半剛性基層表面若不能盡快封閉,勢必造成表層材料中的水分很快蒸發(雖然可采用灑水作業,但這種工藝的實際效果往往并不理想,更難做到充分),其結果必然會使穩定基層表面在工程車輛的反復碾壓和自然光候影響下出現大量松散顆粒,給后續作業帶來隱患。

b)隨著時間的延長,半剛性基層表面的致密程度會逐漸增大,會對透層油的滲入帶來阻滯,進而影響其工程效果。

有鑒于此,透層油的灑布時機十分重要,除非因氣候原因難以施工,一般情況下透層油的灑布必須在水泥穩定基層施工結束24~30 h之間完成作業。

透層油的灑布應保證一次完成,因為若再次噴灑,只能增加表面油膜厚度而基本沒有滲透效果。若因機械故障等原因使透層油的灑布不連續或局部斷灑,則應采取人工作業進行局部補灑。

6 小結

半剛性基層表面的透層油灑布是保證高等級道路施工質量的重要工序,但透層油種類和材料摻配比例多種多樣,而半剛性基層因材料組成和礦料級配的不同使得透層油的滲透效果也有一定差異,因此作業時應根據工程實際情況進行分析以確定最佳作業方案。