影響蜂窩結構激光錯位散斑檢測靈敏度的參數

周 莉,孫建罡,邵紅亮,周 煒,華孝棟

(上海衛星裝備研究所,上海 200240)

隨著航天衛星型號研制技術的發展,要求衛星主結構(如中心承力筒、儀器安裝板等)的材料輕,同時對材料結構的性能要求也愈來愈高,而先進的蜂窩夾層復合材料因比強度高、比模量高、熱膨脹系數小、穩定好、能經受各種空間環境條件考驗等優勢,能滿足各種特殊使用要求,而逐漸取代了金屬材料成為衛星結構的主要材料。蜂窩結構在使用過程中蒙皮與蜂窩芯子之間易產生脫粘缺陷[1],此缺陷的存在將會改變衛星整個結構的力學狀態,導致復合材料強度降低、使用壽命縮短,為了監測蜂窩結構在使用過程中造成的脫粘缺陷,及時做好返修工作,采用合理的檢測方法對其進行檢測是非常必要的。

衛星平臺的大型化發展和研制任務的急劇增加,星上用蜂窩結構件越來越大型化、需求越來越多,且使用過程中要求確保各環節的可追溯性等,使得對蜂窩結構檢測要求越來越高,主要包括:檢測效率要求高;檢測精度要求高;檢測時產品危險性要求小;檢測時要求非接觸;檢測缺陷要求能定量、定位、實時觀察;檢測范圍要求大等。先前常用的敲擊檢測方法[2]已不能滿足現在高檢測要求,而激光錯位散斑檢測技術(熱加載方式)因其具有非接觸、無污染、快速實時、全場性、高精度、檢測面積大、能對缺陷進行定量定位等優點[3-4],在衛星蜂窩結構高檢測要求的形勢下占據了優勢。簡述了采用激光錯位散斑檢測系統,結合試驗,分析了影響蜂窩結構脫粘缺陷激光錯位散斑檢測靈敏度的參數。

1 激光錯位散斑檢測系統

1.1 檢測原理

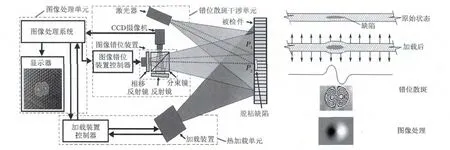

激光錯位散斑檢測技術是利用激光散斑干涉原理,用經過擴束的激光照射受檢件,照射面上的反射波經圖像錯位裝置實現分束功能,并經過光學成像透鏡在CCD 的光敏面上形成物體的兩個相互錯位的像,兩個錯位像相互干涉產生一個由物體表面形貌確定的散斑圖,對受檢件進行加載,缺陷區域會產生微小的離面位移,將變形前后的兩個數字散斑場做相減運算,缺陷區域會產生“蝴蝶”狀條紋,并以此直觀判定受檢件存在脫粘缺陷。

圖1為激光錯位散斑檢測原理圖。

圖1 激光錯位散斑檢測原理圖

1.2 檢測系統

LTI-5100 激光錯位散斑檢測系統(熱加載方式),主要由熱加載單元、錯位散斑干涉單元、圖像處理單元組成。熱加載源為功率不小于2kW 的石英燈,激光器為Nd…YAG 固態綠色激光器、工作波長為532nm,CCD 攝像機分辨率不小于1 392×1 040像素。圖像處理單元具有圖像采集、圖像實時顯示、缺陷實時定位、相位解包處理、尺寸測量等功能。

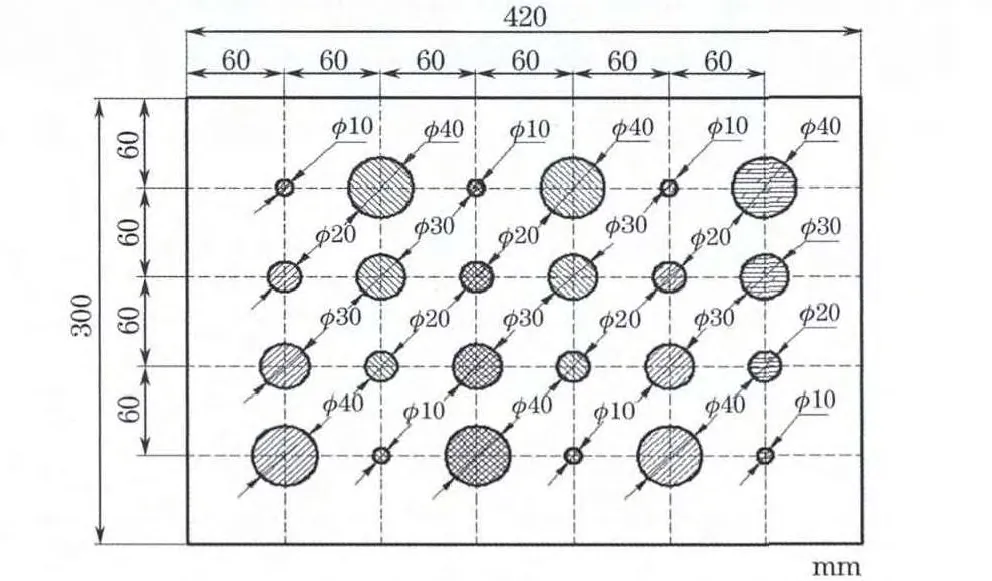

2 蜂窩結構缺陷試樣

結合衛星用蜂窩結構材料與特點,蜂窩結構預制缺陷試樣的蒙皮材料選用鋁合金(2A12T4),厚度為0.3mm,蜂窩芯子選用鋁合金(5A02)的正六邊形有孔耐久蜂窩,邊長為6mm,箔厚為0.03 mm。結合蜂窩結構生產和使用過程中產生脫粘缺陷的可能原因進行模擬缺陷設計與制作,缺陷試樣如圖2所示。其中第一豎排缺陷:蒙皮與上膠層之間加2層0.03mm厚的薄膜;第二豎排缺陷:下膠層與蒙皮之間加2層0.03mm厚的薄膜;第三豎排缺陷:去膠層;第四豎排缺陷:去膠層,加2層0.03mm厚的薄膜;第五豎排缺陷:去膠層,加一層油膜。第六豎排缺陷:銑去3mm 蜂窩芯子。

圖2 蜂窩結構缺陷試樣

3 蜂窩結構檢測試驗

3.1 錯位方向對缺陷檢測靈敏度的影響

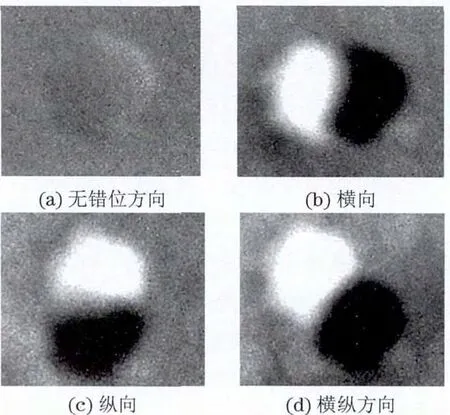

在其他參數不變情況下,設置不同錯位方向,觀察缺陷試樣第六豎排φ20 mm 的缺陷的檢測結果,檢測圖像如圖3所示。

結果表明:錯位方向影響缺陷的檢測靈敏度,設置了錯位方向,缺陷易檢出;圓形面積型缺陷在橫向、縱向、橫縱向(對角線45°方向)三種錯位方向下均能被檢出。

圖3 不同錯位方向下的檢測圖像

3.2 錯位大小對缺陷檢測靈敏度的影響

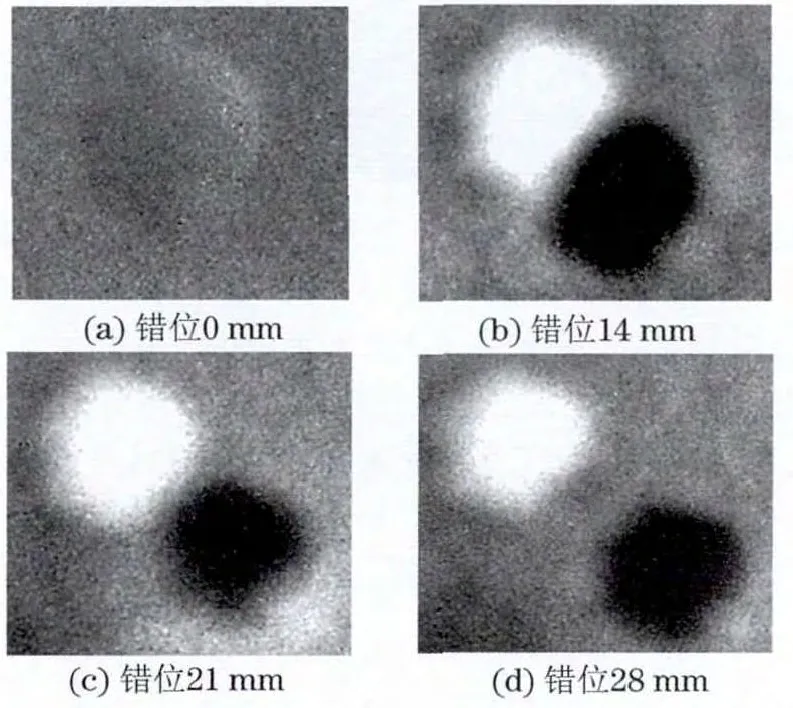

在其他參數不變情況下,設置不同大小的錯位,分別為0,14,21,28 mm,觀察缺陷試樣第六豎排φ20mm缺陷的檢測結果,檢測圖像如圖4所示。

結果表明:錯位大小不同,缺陷檢測靈敏度也不同。當錯位大小為0mm 時,缺陷檢測靈敏度非常低,幾乎無法判定,當錯位大小大于缺陷直徑時,缺陷圖像被分離,對缺陷評判時易誤判為兩個缺陷,而造成不合格缺陷評判為合格的缺陷。故在實際檢測中,必須設置錯位大小,且應小于需檢測缺陷直徑大小。

圖4 φ20mm 缺陷在不同錯位大小下的檢測圖像

3.3 加載時間對缺陷檢測靈敏度的影響

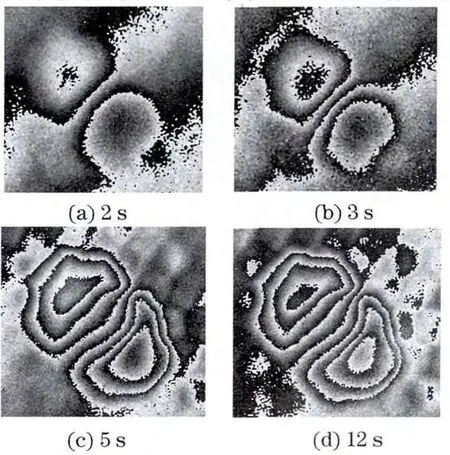

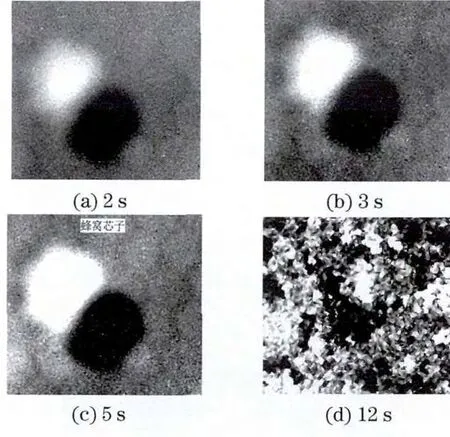

在其他參數不變的情況下,設置不同的加載時間,分別為:2,3,5,12s,觀察缺陷試樣第六邊豎排φ20mm缺陷的檢測結果,檢測圖像如圖5,6所示。

結果表明:加載時間越長,缺陷干涉條紋級數越多,解包處理后得到的缺陷圖像越清晰可見,但當加載時間過長時,如加載至12s,其干涉條紋級數增多,但經解包處理后,檢測圖像呈碎片狀,無法分辨缺陷位置。

圖5 加載不同時間下的相位檢測圖

圖6 加載不同時間下的解包檢測圖

以此同時,通過大量試驗表明:蒙皮厚度為0.3mm的蜂窩結構激光錯位散斑檢測時加載時間宜選在2~6s范圍內,便于得到清晰可見的缺陷檢測圖像。

3.4 一次檢測范圍對缺陷檢測靈敏度的影響

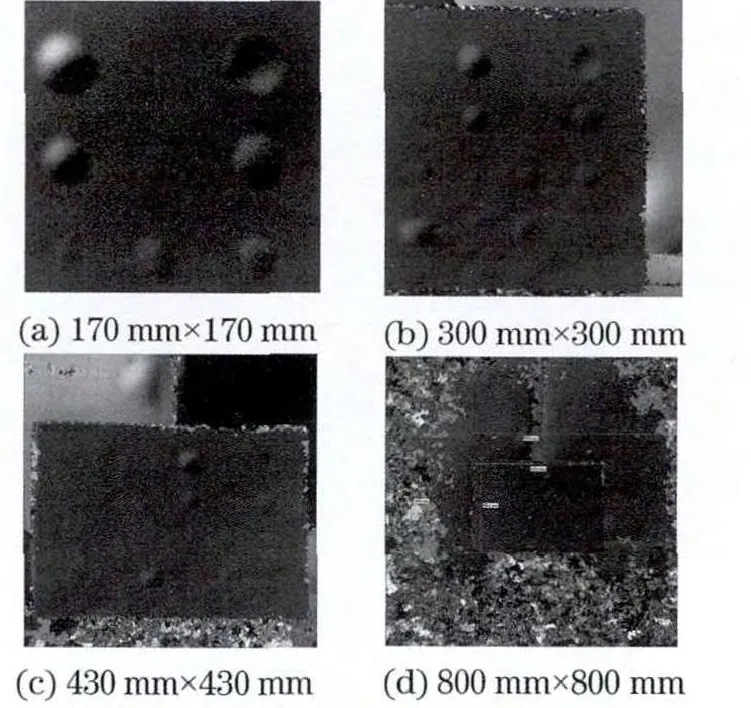

在其他參數不變情況下,設置不同的一次檢測范圍大小(CCD 的縮放),觀察缺陷試樣的檢測結果,檢測圖像如圖7所示。

圖7 一次檢測不同范圍下的檢測圖像

結果表明:一次檢測范圍越小,缺陷檢測圖像越清晰,隨著一次檢測范圍的增大,小尺寸缺陷不易被發現。但一次檢測范圍設置為800×800mm2左右時,缺陷能被檢測出,但是不夠清晰,判定困難。為獲得較好的檢測效果,實際檢測過程中一般選在300×300~500×500mm2之間。

3.5 缺陷試樣檢測結果

根據試驗結果可知:影響蜂窩結構膠接脫粘缺陷激光錯位散斑檢測靈敏度的參數主要包括錯位方向、錯位大小、加載時間和一次檢測范圍。

優化、選取檢測參數,分別為橫縱向(對角線45°方向)錯位、錯位大小6mm、加載時間3s、一次檢測范圍為430×430mm2情況下,對缺陷試樣進行全面檢測,檢測圖像如圖8所示。結果表明:對影響蜂窩結構激光錯位散斑檢測靈敏度的參數進行合理設置,激光錯位散斑可檢測類似設計制作的試樣的脫粘缺陷,且缺陷檢測靈敏度可達φ10mm 面積大小。

圖8 預制缺陷試樣激光錯位散斑檢測圖

4 結論

(1)激光錯位散斑檢測技術(熱加載方式)因其因其具有非接觸、無污染、快速實時、全場性、高精度、檢測面積大、能對缺陷進行定量定位等優點,在衛星蜂窩結構高檢測要求的形勢下占據了優勢。

(2)影響蜂窩結構膠接脫粘缺陷激光錯位散斑檢測靈敏度的參數主要有錯位方向、錯位大小、加載時間和一次檢測范圍。

(3)蒙皮厚度為0.3mm 的蜂窩結構激光錯位散斑檢測時,設置了錯位方向和錯位大小,脫粘缺陷易檢出,錯位大小應小于需檢測最小缺陷直徑大小;加載時間宜選在2~6s之間;一次檢測范圍宜選在300×300~500×500mm2之間。

(4)對影響蜂窩結構激光錯位散斑檢測靈敏度的參數進行合理設置,激光錯位散斑檢測脫粘缺陷的檢測靈敏度可達φ10mm 面積大小。

[1]章令暉,韓宇,沃西源,等.蜂窩夾層結構常見制造缺陷分析[J].航天返回與遙感,2012,34(6):29-32.

[2]王錚,李碩寧,郭廣平.敲擊檢測技術在某雷達天線罩在役檢測中的應用[J].無損檢測,2012,34(6):29-32.

[3]HUNG Y Y.Shearography[J].Optical Engineering,1992(5.6):391-393.

[4]郭廣平,劉永斌,王玨,等.蜂窩結構的錯位散斑無損檢測技術[J].無損檢測,2004,26(12):605-608.