固體藥用冷沖壓成型復合硬片成型破裂原因分析

王德柱 李起獎 周忠武

固體藥用冷沖壓成型泡罩包裝在我國已經應用了20多年,未來隨著冷沖壓成型復合硬片以及鋁箔泡罩包裝機的國產化,冷沖壓成型泡罩包裝在我國藥品包裝領域的應用將越來越廣泛。但由于冷沖壓成型復合硬片在成型過程中具有許多不同于其他包裝材料的特點,因此經常會出現針孔、破裂、分層、熱封不良、翹邊等問題,從而影響藥品的貨架壽命。

與PVC或PP等熱成型材料不同,冷沖壓成型復合硬片通過冷沖壓成型工藝對藥品進行包裝,在成型過程中不使用熱能,冷沖壓成型復合硬片被夾持在包裝設備的夾具裝置中,通過陽模壓入模腔中,從而形成膜泡。我公司研究小組通過對上百例冷沖壓成型復合硬片成型破裂案例進行仔細的調查和分析,認為引起成型破裂的原因主要有以下幾方面,并提出了相應的預防措施。

沖壓模具設計缺陷

冷沖壓成型復合硬片經過機械的冷沖壓后成型為泡罩,因此沖壓模具是加工冷沖壓成型泡罩包裝的核心工具。一旦沖壓模具設計有缺陷,就可能導致冷沖壓成型復合硬片成型破裂。因此,在對沖壓模具進行設計時,應考慮以下3方面因素。

1.模頭類型

模頭一般分為平滑過渡型模頭和階梯過渡型模頭兩種。其中,平滑過渡型模頭沖壓的泡罩美觀大方,但耐沖壓深度和抗沖壓破裂性能相對較差,對于膜泡深度達到5mm以上的大泡,就不適合采用這種模頭,否則會大幅增加冷沖壓成型復合硬片成型破裂的幾率。階梯過渡型模頭分為幾段有棱角的臺階,冷沖壓成型復合硬片在沖壓過程中分級拉伸,與模頭接觸面積較少,PVC面與模頭摩擦較小,有利于冷沖壓成型復合硬片的均勻拉伸成泡。

2.模頭與模腔間隙

模頭與模腔間隙的大小也會影響冷沖壓成型復合硬片的成型質量,合適的間隙能保證冷沖壓成型復合硬片在沖壓和均勻拉伸過程中得到空間補充,使各點受力均勻,而過小的間隙易使冷沖壓成型復合硬片在陰模倒角處形成受力集中點,在沖壓過程中局部受力和拉伸過大,增加成型破裂幾率,根據經驗,建議模頭和模腔間隙調整為2mm左右。

3.陽模材料

作為沖壓模具的陽模,其常見材料主要有3種:聚四氟乙烯、聚甲醛和不銹鋼。這3種材料的摩擦系數大小依次為:不銹鋼>聚甲醛>聚四氟乙烯。

較低的摩擦系數有利于減少沖壓過程中的摩擦,使陽模周圍冷沖壓成型復合硬片的流變性能變好,從而避免冷沖壓成型復合硬片受力不均,同時可適應較大的沖壓拉伸比,極大地避免沖壓過程中產生鋁箔裂紋。有資料證明,聚四氟乙烯、聚甲醛和不銹鋼3種陽模與冷沖壓成型復合硬片PVC面的摩擦系數分別為0.4、1.2、2.1。

可見,聚四氟乙烯陽模具有較好的沖壓性能,在保證較深成型深度的同時,可有效防止冷沖壓成型復合硬片成型破裂。因此,建議包裝設備采用聚四氟乙烯作沖壓模具陽模的模頭。

4.泡罩形狀設計

泡罩形狀的設計取決于冷沖壓成型復合硬片的延展性。為更好地發揮冷沖壓成型復合硬片的性能,在進行沖壓模具設計時,還要考慮泡罩寬度與深度的關系,將膜泡開口寬度與深度之比控制在約3∶1為宜。

然而,這個比例隨著藥片外形尺寸的不同也會有所改變,扁平藥片適合較大的比例,這是因為扁平藥片在成型過程中會導致較多材料停留在模具底部,這些材料其實是來自膜泡的側壁,從而導致膜泡壁變薄或頸縮(局部拉伸過大),進而易使冷沖壓成型復合硬片發生破裂。因此,一般扁平藥片的泡罩包裝建議選擇3.5∶1的比例,膠囊的泡罩包裝則選擇2.8∶1的比例。

冷沖壓成型復合硬片質量問題

冷沖壓成型復合硬片是一種技術含量極高的復合材料,對原材料和生產工藝都有許多特殊的要求,一旦生產過程的各環節控制不當,極易導致成品出現質量問題。

1.與沖壓模具不匹配

冷沖壓成型復合硬片的常見結構有BOPA20~30μm/AL45~60μm/ PVC30~100μm、典型的BOPA25μm/ AL45μm/PVC60μm,由此派生出的結構有BOPA/AL/BOPA/PVC、PVC/ BOPA/AL/PVC、PVC/BOPA/AL/ BOPA/PVC等。

如果冷沖壓成型復合硬片結構設計不合理,選材不當,那么制成的冷沖壓成型復合硬片就會與客戶的模具不匹配,由于客戶的泡型已定,便無法滿足客戶模具的沖壓要求,大大增加了冷沖壓成型復合硬片成型破裂幾率。

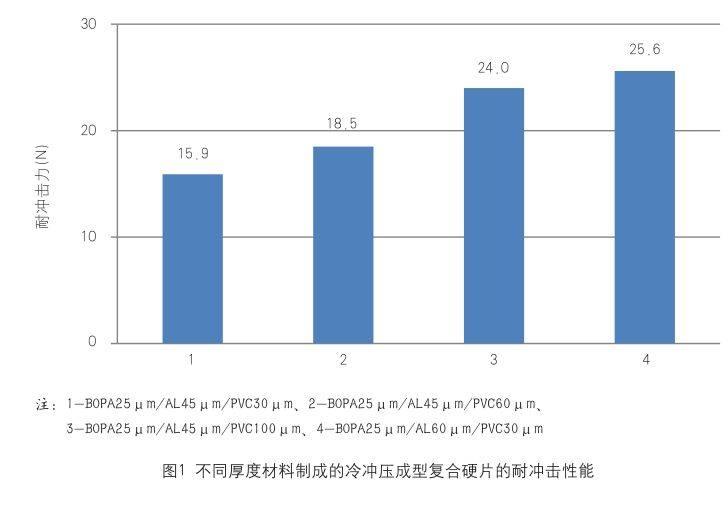

此外,經測試發現,不同厚度材料制成的冷沖壓成型復合硬片的耐沖擊性能不同,適用的泡型也不同,尤其是鋁箔和PVC薄膜的厚度對提高冷沖壓成型復合硬片的成型性能有較大的影響,如圖1所示。

因此,包裝材料生產商應根據不同的泡型、沖壓深度、內裝藥物等因素合理選用不同結構、不同厚度的冷沖壓成型復合硬片。

2.內外層摩擦系數偏大

冷沖壓成型復合硬片在沖壓過程中會與沖壓模具產生摩擦,雖然采用聚四氟乙烯陽模模頭可在一定程度上降低摩擦系數,但如果與陽模接觸的PVC面或者與陰模模口接觸的BOPA面摩擦系數較大,同樣會影響冷沖壓成型復合硬片在沖壓過程中的延伸均勻性,增加成型破裂幾率。

因此,冷沖壓成型復合硬片BOPA面和PVC面的摩擦系數一般分別控制在0.20以下和0.30以下為宜,較小的摩擦系數對沖壓有利。

3.表面劃傷

冷沖壓成型復合硬片表層材料為BOPA薄膜,硬度較低,極易被硬物劃傷,而一旦劃傷,哪怕是很難用肉眼發現的非常輕微的傷痕,都會使BOPA薄膜的延伸強度大幅下降,從而使沖壓過程中劃傷部位的鋁箔和BOPA薄膜產生斷裂,這是引起冷沖壓成型復合硬片成型破裂的一個常見原因。

冷沖壓成型復合硬片表面劃傷既可能在生產過程中產生,如復合膜在運行過程中導輥轉動不靈活、導輥表面有異物等,也可能在包裝過程中產生。因此,在生產過程中對設備進行仔細清潔,消除隱患,是非常必要的。

4.不同批次原料質量和加工質量存在波動

對于同一結構的產品,由于生產中所采購的每批、每卷原料的質量存在波動,其質量性能就會發生變化。

此外,如果復合溫度、速度、涂布量、固化條件、分切等關鍵控制點沒有控制好,也會引起冷沖壓成型復合硬片成品產生諸如砂眼、層間剝離力偏低、內外層摩擦系數偏大等質量問題,這些質量問題都會導致冷沖壓成型復合硬片在沖壓過程中成型破裂幾率的增加。

為此,需要在原料采購方面加強質量控制、質量協議、供應商管理以及增加抽檢頻次等;在生產中要嚴格按照SOP操作;在檢驗時要對冷沖壓成型復合硬片成品進行沖壓檢測、剝離力測試等,驗證該批材料的質量水平是否滿足客戶要求。

沖壓工藝控制不當

1.沖壓過深,成型拉伸過量

冷沖壓成型復合硬片所用鋁箔的延伸率只有20%左右,如果沖壓過深,鋁箔拉伸過大,很容易產生破裂。如果確實需要沖壓非常深的膜泡,除了增大模孔面積之外,也可以適當增加冷沖壓成型復合硬片中鋁箔的厚度。冷沖壓成型泡罩包裝機的沖壓深度通常可以調節,因此建議在滿足容下藥物且熱封時PTP鋁箔不粘藥物的情況下,應盡量減小包裝機的沖壓深度。

2.沖壓速度過快

冷沖壓成泡的速度對鋁箔的破裂和復合膜的分層有一定的影響。通常情況下,成泡速度過快,不利于冷沖壓成型復合硬片的均勻拉伸和應力松馳,從而增加冷沖壓成型復合硬片成型破裂的幾率。需要注意的是,不同的設備,不同的沖壓模具和泡型,沖壓速度是不同的。

3.沖壓模具偏心

沖壓模具的陽模應居中在陰模內,若產生偏心,就會造成兩者間隙不一致,致使沖壓過程中局部受力不均,拉伸變化不一致,從而大大增加冷沖壓成型復合硬片成型破裂幾率。

4.沖壓模具損傷

一般冷沖壓成型所用陽模模頭由聚四氟乙烯制成,硬度不夠高,沖壓過程中容易產生損傷和刮花。在這種情況下進行沖壓,容易導致冷沖壓成型復合硬片鋁箔產生破裂,增加廢品率。此外,沖壓模具損傷在陳舊的設備中也是常有的事,所以在沖壓模具使用一段時間后,應定期進行檢查,并及時進行更換。

5.儲存使用條件

冷沖壓成型復合硬片表層的BOPA薄膜對水蒸汽非常敏感,易吸水,如果在不適宜的濕度條件下保存,那么水蒸汽會首先進入卷材的邊緣,降低BOPA薄膜的性能,從而對成品造成一定的影響。

此外,如果外界溫度太高,沖壓模具的陽模與PVC面之間的摩擦系數會增大,使冷沖壓成型復合硬片成型性變差,從而導致廢品率增加。

總的來說,雖然可以通過上述預防措施有效防止冷沖壓成型復合硬片成型破裂,但由于包裝生產過程的復雜性以及許多不確定因素的影響,無法保證冷沖壓成型復合硬片在沖壓過程中百分之百不出現問題。因此,當冷沖壓成型復合硬片發生成型破裂時,制藥廠一定要具體情況具體分析,采取必要措施,避免風險。