基于質量線法的特種越野車駕駛室慣性參數測試分析

周鋐 劉浩

基于質量線法的特種越野車駕駛室慣性參數測試分析

周鋐 劉浩

(同濟大學新能源汽車工程中心)

提出一種基于質量線法識別特種越野車駕駛室慣性參數的方法。以某特種越野車駕駛室為研究對象,首先利用LMS數據采集系統,通過模態試驗獲得駕駛室振動加速度的頻率響應函數,然后采用質量線法計算慣性參數,并與稱重法測試結果進行了對比。結果表明,質量線法計算的質心坐標與稱重法測試的質心坐標在X方向相差1.821 cm,Y方向相差-1.06 cm,表明基于質量線法識別特種越野車駕駛室慣性參數的準確度較高。

1 前言

特種越野車的行駛工況較復雜,其NVH特性也更復雜,因此獲取其駕駛室精確的慣性參數,對于特種越野車動力性、耐久性的優化設計非常關鍵[1]。駕駛室慣性參數的獲取方法主要有三線擺法、垂吊法、稱重法和質量線法等。對于汽車大型部件(如駕駛室、汽車車身),采用前3種方法對慣性參數進行分析較困難,且耗時耗力,而質量線法因采用的是模態分析試驗方法,即利用模態試驗獲得傳遞函數,然后通過一系列的運動學和動力學方程求出慣性參數,對于汽車大型部件的慣性參數分析不僅方便,而且求解準確。但近年來,對基于質量線法汽車部件慣性參數識別的研究對象大都集中在較小的部件總成上(如動力總成等)[2~4],而對于駕駛室的慣性參數研究較少,且僅限于商用車[5]。

為此,本文以拆除發動機和底盤后的某特種越野車駕駛室(由短頭駕駛室和斷開式車廂組成)為研究對象,采用LMS數據采集及處理系統測量駕駛室的頻響函數并提取質量線,利用Modal Rigid Body模塊計算其慣性參數,并采取稱重法確定駕駛室平面質心坐標以驗證駕駛室慣性參數的準確性。

2 質量線法慣性參數識別

通過頻響函數計算慣性參數的方法有兩種,一是利用模態試驗數據得到的剛體模態振型確定慣性參數[6,7],二是以質量線為出發點(質量線反映的是具有柔性支撐結構的慣性制約力)[6],將質量線的數據代入一組運動學和動力學方程求出剛體的慣性參數(質心坐標、轉動慣量、慣量主軸和主軸方向)[6]。

圖1為駕駛室的加速度頻率響應函數曲線,其中,低頻段曲線顯示的是剛體模態特性,中間段為質量線頻段,高頻段為第1階彈性模態。由圖1可看出,由于加速度傳感器在低頻時獲得的傳遞函數質量較差,所以對依賴低頻段傳遞函數的剛體模態計算準確度影響較大,而質量線法依托較高頻段的傳遞函數,與低頻傳遞函數信號質量無關,因此,質量線法能夠得到更準確的慣性參數。

2.1 運動學方程的建立

針對特種越野車駕駛室建立以任意點O為坐標原點的參考直角坐標系OXYZ,坐標軸方向與整車坐標系相同。令為坐標原點O的線加速度向量,為角加速度向量,設(n=1,2,…) 為駕駛室車身表面任意一點n的加速度向量,其坐標為{Xn, Yn,Zn},然后建立n點與參考直角坐標系坐標原點O的運動學關系,最后建立坐標原點在質心C的質心坐標系CXYZ,如圖2所示。

根據運動學方程,將駕駛室車身表面各響應點n相對于原點O的三向振動加速度及角加速度運動學關系方程聯立[8],求解參考直角坐標系坐標原點O的振動加速度及角加速度,如式(1)所示。

2.2 質心坐標的計算

根據質心運動定理,可得到自由狀態下駕駛室在微振動情況下的動力學方程:

式中,Fx、Fy、Fz為外力在x、y、z軸上的分量;為質心C的線加速度向量;Jxx、Jyy、Jzz分別為駕駛室繞x、y、z軸的轉動慣量;Jxy、Jyz、Jxz為慣性積;Mx、My、Mz為外力對質心C的主矩在x、y、z軸上的分量。

將式(1)與式(2)聯立,可求解得到質心C的三向坐標(Xc,Yc,Zc):

2.3 慣性參數的計算

若有一力向量{F1x,F1y,F1z}作用在駕駛室車身表面某點1(坐標為(X1,Y1,Z1)),則該力向量對原點O及對質心C的力矩分量分別為:

將式(6)與式(3)聯立,并保證駕駛室車身表面有2個以上激振點(三自由度力輸入),可求解得到質心C的轉動慣量{Jxx,Jyy,Jzz}和慣性積{Jxy,Jyz,Jxz}:

對質心C的轉動慣量及慣性積組成的慣性張量按式(8)進行特征值分解:

通過式(8)求出的3個實數根λ1,λ2,λ3即等于主轉動慣量J1,J2,J3。

將λi(i=1,2,3)分別代入式(9),可求出3組特征向量{αi,βi,γi}(i=3),則αi,βi,γi就是與Ji相對應的慣性主軸與坐標軸OX、OY、OZ的夾角方向余弦,此時即可確定慣性主軸的方位。

3 特種越野車駕駛室慣性參數識別

3.1 測試系統

測試分析系統由激振系統、拾振系統、分析處理系統等組成,如圖3所示,試驗用儀器如表1所列。

表1 試驗用儀器

試驗所用傳感器全部經過標定,測量范圍和精度完全滿足轉動慣量試驗的要求,試驗時利用454速干膠將各傳感器固定在駕駛室上。

3.2 駕駛室懸掛方式

由于該特種越野車駕駛室質量為548 kg,不適合用橡皮繩吊掛,故利用貨車內胎對其進行懸掛,以使其盡量處于自由狀態[9],如圖4所示。駕駛室懸掛時應保證由懸掛系統引起的剛體模態的最低階頻率低于結構自身第1階彈性模態頻率的10%~20%。經測試,貨車內胎組成的懸掛系統引起的剛體模態為2 Hz,約為駕駛室結構1階模態(17.225 Hz)的12%,可認為是自由懸掛。

3.3 激振系統

由于錘擊法是一種寬頻帶激勵,需要的設備簡單、靈活性大,適合現場操作,所以該試驗采用力錘激勵的方法。由于慣性參數測量試驗需要獲取的是駕駛室剛體模態和第1階彈性模態之間的質量線,屬于低頻信號,故信號采集時的采樣頻率設置為160 Hz,同時選用橡膠材料的力錘錘頭,并加裝質量塊來增大激勵力以獲得較好的FRF結果。信號采樣頻率分辨率為0.312 5 Hz,激勵和響應分別加50%的力窗和75%的指數窗。

為便于能量傳遞,激振點位置選擇在駕駛室表面剛度較大處。該試驗共選取了16個激振點,X向6個,Y向5個,Z向5個,圖5為負X向、負Y向、正Z向的激勵。

該試驗基于模態方法,模態試驗時采用多點激振多點拾振方法,不但可降低模態丟失率,提高模態識別可靠性,還可使激振力的輸入能量合理分配到駕駛室表面,有效避免單點拾振的響應信號弱、信噪比低、無法檢測激振力激振方向以外的模態等缺點。

3.4 拾振點布置

該試驗在駕駛室上布置了19個拾振點(每個位置均布置三向傳感器),共計57個單向響應,X向、Y向、Z向各19個,圖6為前圍和后圍拾振點的布置位置。

確定激振點和拾振點后,在CAD模型中測出激振點和拾振點的坐標,然后在LMS Test.Lab的幾何建模模塊Geometry中建立幾何模型用于后續慣性參數計算。激振點和拾振點的幾何模型如圖7所示。

4 試驗數據處理及慣性參數識別

4.1 相干性檢驗

各測點試驗數據的傳遞函數及相干函數處理在采集現場同步進行,每采完1批信號立即觀察其信號的相干性,只有相干系數(除去節點或反節點外)大于0.8的信號才有效,對符合要求的信號需立即進行傳遞函數處理,以提高試驗數據的準確率,避免重復試驗。部分拾振點的相干函數如圖8所示,圖8中顯示了拾振點R5(+X、+Z、+Y方向)及拾振點R6(+Z向)與激振點1(+Y向)的相干系數。本文對所有傳遞函數的相干性進行了統計,選取了相干系數高的輸入、輸出信號。

4.2 慣性參數識別

試驗獲得的加速度頻響函數曲線如圖9所示,其中質量線頻段位于6~15 Hz區間內。

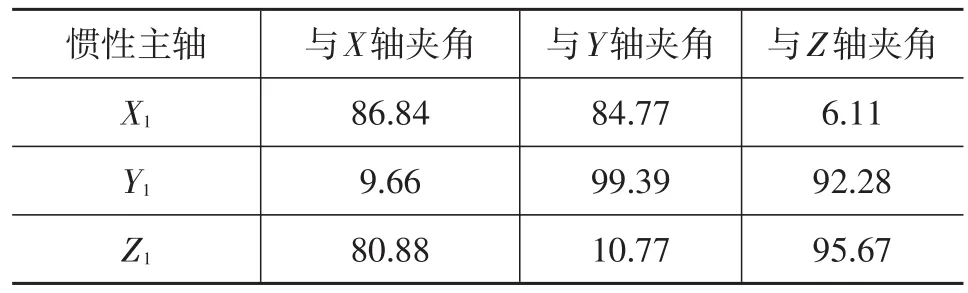

在LMS Test.Lab中對選取的質量線頻帶進行處理,分別得到質心坐標、轉動慣量、慣性積和主慣性矩、慣性主軸方向等數據,如表2~表5所列。

表2 質心坐標 m

表3 轉動慣量及慣性積 m2kg

表4 主慣性矩 m2kg

表5 慣性主軸方向 (°)

5 駕駛室平面質心坐標的稱重測試

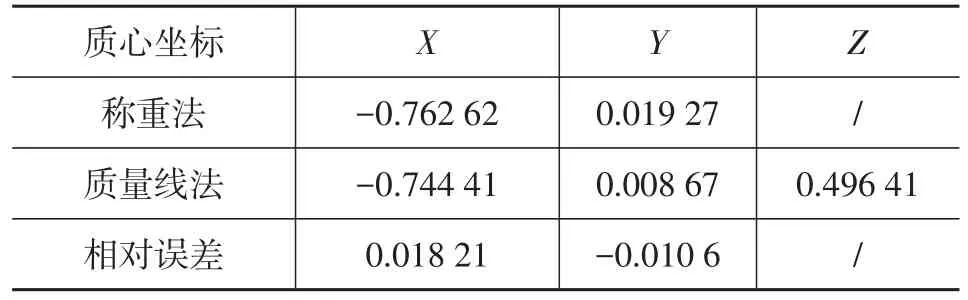

為驗證試驗結果的準確性,首先將駕駛室放在支撐系統上進行稱重,得到4個支撐點的分布質量,然后通過計算得到駕駛室平面質心坐標。測試過程如圖10所示。2種方法計算的質心坐標對比結果如表6所列。

表6 2種方法計算的質心坐標對比結果 m

由表6可知,X向質心坐標相差0.018 21 m,Y向質心坐標相差-0.010 6 m;因為稱重法無法得到Z向的質心位置,所以無法進行比較。

產生誤差的原因如下:

a.坐標測量誤差。激振點和測點坐標大部分為手動測量,由于測量精度的問題導致試驗結果有一定的誤差。

b.稱重問題。稱重時不能完全保證駕駛室處于水平狀態,故對質心坐標計算產生一定影響。另外,由于后續工作會繼續懸掛越野車駕駛室,所以稱重時并未將懸掛內胎取下,造成稱重質量過大,從而對計算結果產生影響。

6 結束語

基于質量線法,采用LMS測試系統對特種越野車駕駛室進行了慣性參數試驗。利用Modal Rigid Body模塊計算其慣性參數,并利用稱重法進行了驗證,表明基于質量線法識別特種越野車駕駛室慣性參數的準確度較高。

1 唐應時,肖啟瑞,李雪鵬,等.車輛復雜外形零部件轉動慣量測量研究與誤差分析.現代制造工程,2009(6):81~83,110.

2 楊為,劉欣,籍慶輝,等.結構剛體慣性參數識別精度研究.振動與沖擊,2008(5):105~108,143.

3 金新燦,孫守光,陳光雄.基于試驗頻響函數剛體特性參數的計算及其應用.機械工程學報,2005,41(3):206~210.

4 韓亞平,管嘯天,李海斌,等.發動機動力總成慣量參數測量及誤差分析.拖拉機與農用運輸車,2007,34(4):67~68,70.

5 高云凱,馮海星,方劍光,等.基于質量線法的駕駛室慣性參數識別試驗研究.振動與沖擊,2013,32(16):193~197.

6 Toivola J,Nuutila O.Comparison of Three Methods for Deter?mi-ning Rigid Body Inertia Properties from Frequency Re?sponse Func-tions.Proc.of the11thInternational Modal Analysis Co-Con-ference,IMAC.1997.

7 龍巖,史文庫,周舟,等.基于工作模態法的動力總成剛體參數識別.汽車工程,2008(10):853~856.

8 任永連,周鋐,束元.基于質量線法的汽車動力總成剛體慣性參數的研究與辨識.汽車技術,2013(7):25~29.

9 靳曉雄.汽車噪聲的預測與控制.上海:同濟大學出版社, 2004.

(責任編輯文 楫)

修改稿收到日期為2015年1月5日。

Testing Analysis of Body Inertial Parameters of Special Off-road Vehicle Cab Based on Mass Line Method

Zhou Hong,Liu Hao

(Clean Energy Automotive Engineering Center,Tongji University)

This paper presents a method called mass line method to identify rigid body inertial parameters of special off-road vehicle cab.Firstly vibration acceleration frequency responses of cab are measured using modal test by LMS data acquisition system.Secondly mass line method is applied to calculate inertia parameter,and compared with the results of weighing method.The results indicate that the center-of-mass coordinate calculated with the mass line method is 1.821 cm inXdirection and-1.06 cm inYdirection away from that tested with the weighing method,which shows the mass line method has a good accuracy.

Off-road vehicle cab,Inertial parameters,Mass line method

越野車駕駛室 慣性參數 質量線法

U467.4

A

1000-3703(2015)05-0053-05