在線分產計量系統在卸油臺上的應用

丁向陽,張梅娜,景志華,朱國強

1.中國石化江蘇油田分公司技術監督處(江蘇揚州225009)

2.中國石化江蘇油田分公司試采一廠(江蘇揚州225265)

在線分產計量系統在卸油臺上的應用

丁向陽1,張梅娜2,景志華2,朱國強2

1.中國石化江蘇油田分公司技術監督處(江蘇揚州225009)

2.中國石化江蘇油田分公司試采一廠(江蘇揚州225265)

通過在卻油臺引進在線分產計量系統,改變原來落后的人工計量方式,減少了人為因素帶來的誤差,降低了分產計量誤差。卻油期間實時動態連續測量、采集、分析、計算原油含水率,實現了車拉油含水在線測量、實時監控及歷史數據分析,使分產計量誤差控制在合理范圍,為生產決策提供準確的數據支持。

原油分產;含水分析;計量誤差

對采油隊來講,油井的分產計量不僅關系到油井采取措施后效果的查驗,對生產決策部門分析油井生產狀況、正確制訂油藏開發方案至關重要。有一部分原油是通過槽罐車運輸的,而現有卸油臺的分產計量手段不完善,因此,在如何降低卸油臺分產計量誤差方面值得探討。

江蘇油田采油一廠輸油1隊(以下簡稱輸油1隊)依托原油集輸站庫,承擔著5個油區的原油處理和外銷工作,2014年處理液量約320萬t,原油外輸量39.7萬t,占全廠年產量的40%以上,其中卸油臺年總卸油26 893車,平均每天73車以上,卸油量約占總處理量的50%。

1 現狀調查

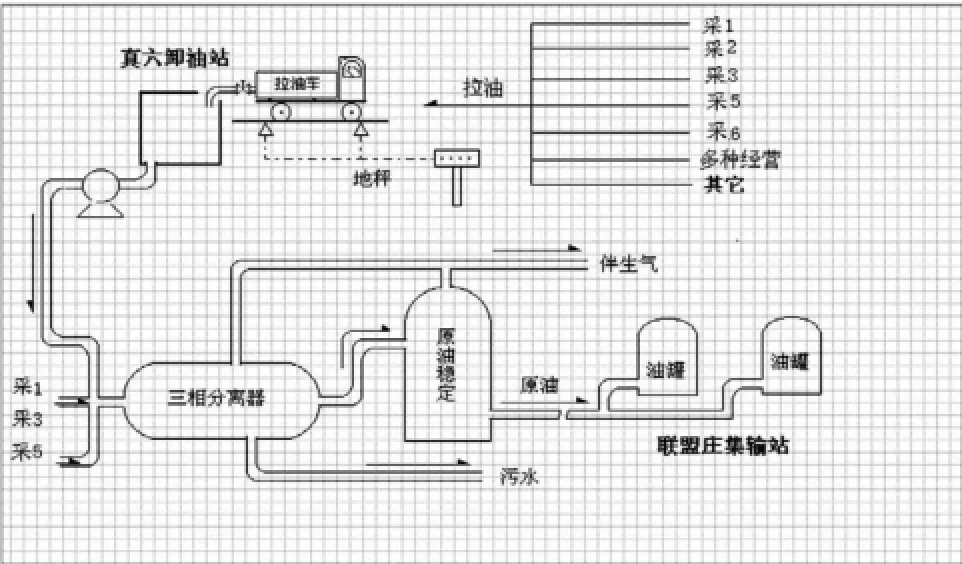

目前,輸油1隊處理的原油主要來自5個采油隊和多種經營公司等油區。其中,采油1隊、采油3隊、采油5隊是槽罐車運輸和管線輸油相結合,其他單位則是槽罐車運輸,生產工藝示意圖如圖1所示。

管線輸油依靠流量計進行計量,誤差可控。卸油臺油量計量是先切除槽罐車內游離水,剩余液量通過化驗含水率扣除含水量后計算油量。槽罐車內液量的計量是通過地秤過磅測量,誤差相對很小。而槽罐車內游離水的扣除全憑觀察判斷按時間扣除,計量誤差較大。取樣按三級取樣,取樣時間和取樣量依靠人工完成,隨意性強,計量誤差難以控制。對于高含水油井分產中扣除游離水和取樣化驗的問題更為突出,計量誤差也更大。

圖1 輸油1隊生產工藝示意圖

在這種計量方式下,每天計算出的原油產量數據波動很大。為保持計量數據平穩,一般會依據各個拉油點的井口產量,對卸油臺的含水做些調整。所以,實際上的原油分產計量是在卸油臺計量數據的基礎上,將各井口計量數據做調整后平衡出來的結果。這樣分產得到的產量與實際產量之間的差異會很大。

要從根本上提高計量準確性,就要改變傳統落后的計量方式,引進先進的自動化計量設備,減少人工操作帶來的影響。經多方調研分析論證,決定引進適合卸油臺生產情況的在線分產計量系統[1-2]。

2 設備引進與操作

在線分產計量系統分監控和計量兩部分:監控部分是站內原有的,設在進站口、卸油臺等主要生產區域的監控設施,方便觀察來車情況和卸油臺的卸油運行情況;計量部分是軟件平臺,需要在卸油口安裝在線含水分析儀探頭,探頭內的傳感器將測量的數據通過數據線傳輸到電腦上,計量操作系統軟件對數據進行處理后,在計量操作平臺上顯示實時數據和歷史數據。計量系統的核心是原油在線含水分析儀[3]。

2.1 在線含水分析儀的工作原理

原油在線含水分析儀具有分辨率高、油品適應性強、安裝方便、數據直觀等優點,其工作原理為[4]:在線含水分析儀采用射頻穿透吸收和雙頻電容式原理,非接觸測量,無活動布局。混合液體(如油水混合物)流過傳感器時,傳感器分析出混合液體充當介質時的電容變化值,然后傳至處理器,經過處理器科學精密的計算后,顯示在液晶屏上并傳輸至上位機。使用前要先設定原油密度、溫度等參數,并進行含水零點和滿點設定,當純凈液體(含水約為0的原油)完全通過傳感器時,標定零點,在全部是水的情況下標定滿點[5-6]。

2.2 卸油口的改造及在線含水分析儀的安裝

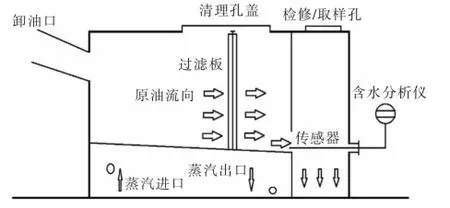

安裝在線含水分析儀,首先要對卸油口進行改造,以滿足分析儀的安裝和使用條件,保證分析儀正常運行、計量準確。圖2為卸油口改造及在線含水分析儀的安裝示意圖。

圖2 卸油口改造示意圖

卸油口的改造需要考慮以下幾方面問題:

1)傳感器探頭要安裝在油流中間部分,保證計量準確。

2)需加蒸汽保溫管線,冬季可以加溫,有油塊可以融化,不會堵塞中間下油口,尤其是要在探頭附近加蒸汽管線,避免有油塊粘在探頭上。

3)增加過濾板,避免原油中的雜物附著在傳感器上,影響測量的準確性。

4)在線含水分析儀的安裝口要便于拆卸,方便維護保養。

2.3 在線分產計量系統的運行

系統正常操作流程為:拉油車輛進入站內后,根據現場監控顯示確認卸油臺上是否有空余的卸油口,查收“運油四聯單”,告知司機到指定卸油口卸油。

在運行操作平臺上點擊相應的卸油口編號,再根據“運油四聯單”填寫的拉油信息輸入到計量軟件中,依次選擇“車牌號”“司機”“隊別”“井站號”等信息。

卸油過程中,從打開卸油閥門到關閉卸油閥門,結束卸油,系統會自動完成計量,無需人工操作。含水分析儀的傳感器探頭一接觸到液體,會自動記錄卸油時間、實時含水率,并顯示在平臺上,當沒有液體經過探頭時,即為卸油結束。當卸油完畢后,系統可顯示每車的切明水量、含水率、綜合含水率、開始時間、結束時間、卸油時間等信息。

系統自動保存所有數據,可自動生成excel格式生產日報表,可以打印或傳輸到資料室;點擊“主界面”可以查詢當天的卸油記錄,點擊“數據查詢”,可以查詢每口井任意時間段的含水率歷史曲線,方便做生產分析。

整體來看,系統實現了從開始卸油至結束期間實時動態連續測量、采集、分析、計算原油的含水情況,實現了車拉油含水自動在線計量、實時監控及歷史數據分析等功能。

3 效果對比

經過一段時間的調試和試用,2013年12月9日在線含水分析儀正式投用。從每天盤庫的數據及與各個采油隊油井產量情況比對來看,在線含水分析儀的計量準確度明顯高于以前傳統的化驗操作,每天的收油量和各個分塊計算的結果基本平衡,不需要做任何數據調整,分產的數據可靠性大大增加,分產比對誤差也降低,而且油井上的含水波動可以立即反應出來,及時反饋回采油隊,有助于分析油井的生產情況。

表1 投用前后日收油含水計量對比表

表2 2013年10月~2014年3月采油6隊分產誤差統計表

表3 2013年10月~2014年3月采油1隊分產誤差統計表

3.1 提高計量準確度

在線分產計量系統的投用,減少了人為因素帶來的誤差,提高了計量準確度。進行了以下的分產數據對比:

1)2013年11月1日~2014年2月15日,全隊日收油情況每15天作一次統計,數據見表1。從表1的數據可以看出,在線含水分析儀投用后,游離水量明顯下降,含水率也隨之降低,說明投用前人工切水在操作上存在問題。

2)2013年10月~2014年3月,采油6隊(罐車拉油)分產量與井口產量對比,數據見表2。通過表2可以看出,在線含水分析儀投用后,分產與井口產量的誤差在5%左右,有了明顯下降。

3)2013年10月~2014年3月,采油1隊(管線和拉油相結合)分產量與井口產量對比,數據見表3。從表3數據對比發現,采油1隊分產與井口產量誤差下降為5%左右,也有明顯降低。

3.2 減輕勞動強度

整個卸油過程,由卸油工檢查鉛封、接好靜電接地后,連接快速接頭,即可打開閥門卸油,卸油過程不需要人看管,只需要在終端平臺上觀察含水數據有無變動,從而判斷分析儀是否正常工作即可,大大減少了員工的工作量和勞動強度。

3.3 降低人工成本

計量操作過程不需要打開卸油口觀察卸油情況和取樣、化驗,減少了油氣揮發損耗,節約了化驗所要的汽油等材料消耗和電耗,取消化驗崗降低了人工成本。

4 結束語

對卸油臺原油分產計量系統進行了技術升級改造,投用在線分產計量系統后,原油含水測量準確度提高了,穩定性得到了改善,取得了良好的使用效果。其中,在線含水分析儀為主要設備的分產計量系統,值得進一步在接轉站和處理站等原油計量站庫推廣。但針對在卸油臺使用在線分產計量系統,還有以下幾方面有待改進:

1)由于含水分析儀的數據測量與被測介質密度有關,而卸油臺來油物性變化較大,會引起較大的含水誤差,所以實液密度標定十分重要,需要定期或來液突變時標定原油密度,以減少儀表的測量誤差。

2)生產過程要加強數據觀察,一旦發現分析數據異常,及時關閉卸油閥門,停止卸油。排除故障后再重新使用,軟件具有兩車合并功能,可以將中間間斷的卸油車合并計算。

3)系統軟件可以接入地秤的數據,但由于距離較遠,數據傳輸還不能實現,所以未接入。下步考慮網絡將地秤數據接入軟件中,完善數據的記錄、計量和比對分析。

4)系統軟件的數據查詢功能不夠完善,不能夠按照車牌號碼和司機來查詢歷史數據,有待進一步改進。

[1]楊聯會,廖茂盛,郭宏偉.在線原油含水測量儀表中不可忽視的幾個問題[J].石油儀器,2004,18(5):63-64.

[2]丁振杰.石油中含水量測量的可行性分析[J].化工自動化及儀表,2004,31(6):77-79.

[3]胡永新.新型含水分析儀在原油含水測量中的應用[J].石油規劃設計,2003,14(4):41-42.

[4]王莉田,王玉田,史錦珊,等.原油含水率測量儀的研究[J].傳感技術學報,2000(l):45-47.

[5]GB/T 25104-2010原油水含量的自動測定射頻法[S].

[6]魏勇,于厚全,陳強,等.原油含水率在線測量儀的實驗研究[J].石油儀器,1996,2(6):1-2.

The on-line oil-water separating measuring system is applied in oil offloading platform,it replaces original artificial measurement method,and reduces the errors caused by human factors and separating metering error.In whole oil offloading process,collect and analyze the related data of crude oil in real time and calculate the water content of crude oil.The on-line measurement,the real-time monitoring and the historical data analysis of the water content of the crude oil in oil tankers are realized,which can control the water content measuring error of the crude oil in a reasonable range and provide accurate data for production decision-making.

crude oil separating;water content analysis;metering error

左學敏

2014-12-30

丁向陽(1967-),男,工程師,現主要從事技術監督方面的現場檢測工作。