基于鈣硼硅系LTCC生瓷帶微波基板制造技術

謝廉忠,嚴 偉,房迅雷

(南京電子技術研究所, 南京210039)

0 引言

1982年,美國休斯公司開發了一種全新的低溫共燒陶瓷(LTCC)技術,與傳統的厚膜和高溫共燒陶瓷(HTCC)技術相比,LTCC技術優勢明顯,具有優良的微波性能,可以實現真正意義上的三維微波互連基板。1988年,休斯公司首次采用LTCC技術實現了全陶瓷、低成本、有源陣列收/發(T/R)組件,并在機載相控陣雷達中獲得了應用。LTCC技術成為實現機載、星載、艦載相控陣雷達收/發組件小型化、輕量化、高性能、高可靠和低成本的理想方法之一[1]。

三十多年來,歐美、日本等國不斷完善和開發新的LTCC材料和工藝,LTCC材料已進入產業化、系列化和可進行材料設計階段,在產品質量和專利技術等方面均占有領先優勢。國內LTCC材料方面的研究明顯落后于國外,僅疊層片式電感器和電容器生瓷帶占有一定的市場份額,應用于高頻組件的生瓷帶目前處于基礎研究階段,形成了少量的基礎配方,但尚未產業化和規模化生產,缺少系列化、擁有自主知識產權的高頻LTCC 材料[2]。

本文介紹基于國產鈣硼硅系LTCC生瓷帶的微波基板制造技術,對基板外形尺寸以及腔體翹曲度控制等關鍵技術進行研究,并采用國產鈣硼硅系LTCC生瓷帶研制滿足機載相控陣雷達技術要求的小型化收/發組件,推動LTCC材料的國產化進程[3]。

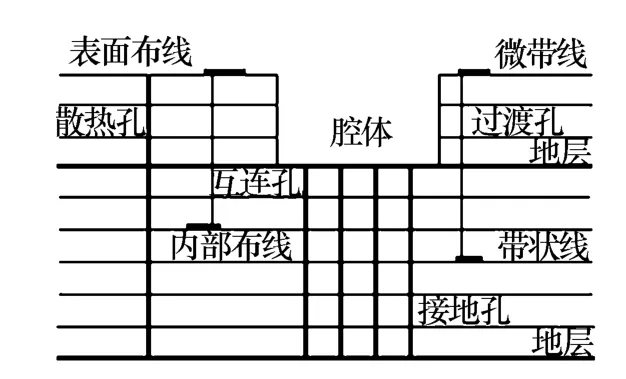

1 微波LTCC基板模型

用于相控陣雷達收/發組件的三維微波LTCC基板結構示意圖如圖1所示。該基板采用了多層微波傳輸線,由微帶線和帶狀線組成,微帶線印刷在基板表面層,帶狀線印刷在兩個地層的中間一層上。中間地層以下層數可根據布線密度要求確定,進行低頻控制信號線、直流電源與地線、埋置電阻電極等布線。

圖1 微波LTCC基板結構示意圖

基板上共布置有四種通孔,分別為:(1)散熱孔,用于大功率元器件以及芯片的散熱,提高基板的導熱率,采用散熱孔后可以將基板的導熱率提高數十到數百倍;(2)信號孔,用于低頻信號間的互連;(3)過渡孔,實現微帶線與帶狀線之間的垂直微波互連;(4)接地孔,實現中間地層與背面地層間的互連,優化微帶線與帶狀線的微波性能。

利用腔體實現芯片的埋置,可以減少鍵合線產生的寄生參量、容易布置去耦電容、實現各個芯片單元間的相互屏蔽,實現互連基板和封裝外殼的一體化,在提高封裝密度、減小體積、減輕重量的同時,改善微波特性、提高可靠性[4]。

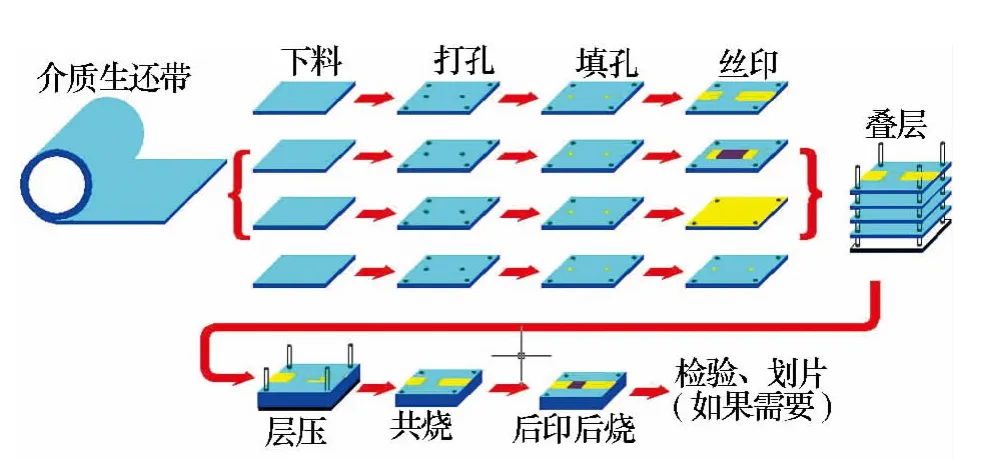

2 微波LTCC基板工藝流程及關鍵技術分析

微波LTCC基板的工藝流程,如圖2所示。

圖2 微波LTCC基板工藝流程圖

由于采用了具有自主知識產權的陶瓷粉體、粘結劑等基礎材料配方以及制備工藝,國產生瓷帶在穩定性和收縮率等方面與進口生瓷帶相比存在差異,所以如何控制基板外形尺寸精度以及腔體翹曲度成為了制作微波基板的關鍵技術,它們的性能好壞決定了微波基板的質量。主要關鍵技術見下述討論。

2.1 基板外形尺寸控制技術

微波LTCC基板在燒結過程中存在X、Y、Z方向上的收縮,收縮率差異導致基板扭曲變形,直接影響到T/R組件的微波性能和幅相一致性。造成收縮率差異的因素很多,包括材料、工藝及設計等,下面分別進行研究和分析。

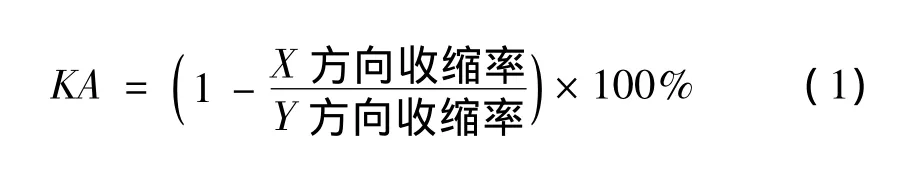

(1)材料與基板收縮率間的關系

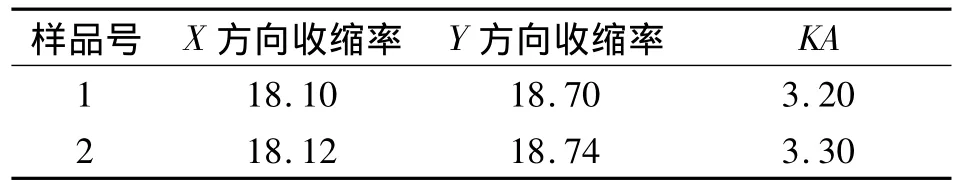

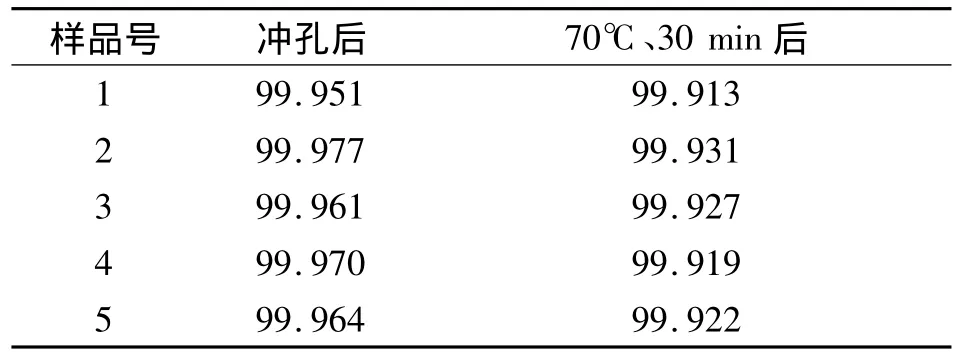

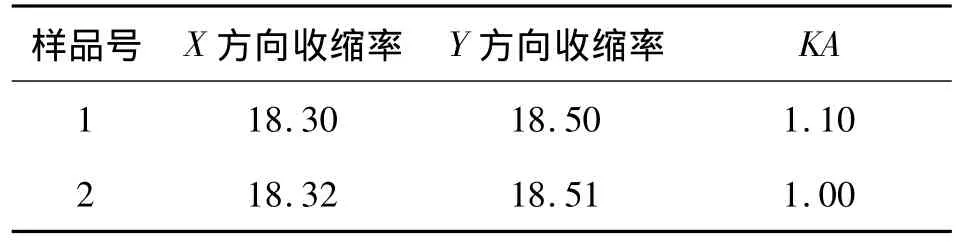

國產鈣硼硅系LTCC生瓷帶在陶瓷粉體及粘結劑材料配方和制備工藝等方面與先進國家相比存在著較大的差距,流延后的生瓷帶沒有進口生瓷帶均勻一致,包括粉體形貌、粒徑分布、生瓷帶厚度、密度等,造成生瓷帶在X、Y兩個方向上收縮率不一致,見表1,采用不均勻系數KA來表征生瓷帶X、Y方向收縮率差異,其計算公式為

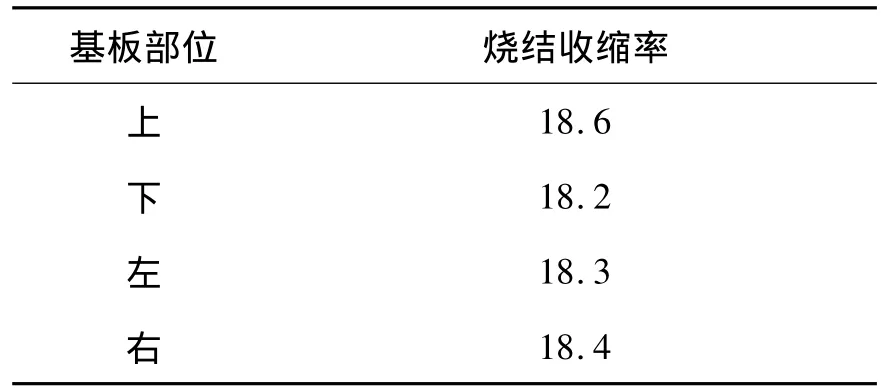

表1 國產生瓷帶X、Y方向收縮率測試結果 %

由于導體材料間的性能差異,不同金屬漿料基板其燒結后收縮率不同。本文研究了背面印有大面積金漿料、銀漿料基板的收縮率,如圖3所示。也研究了沒有印刷漿料基板的收縮率,三種基板收縮率測試結果如表2所示。

圖3 不同金屬漿料基板

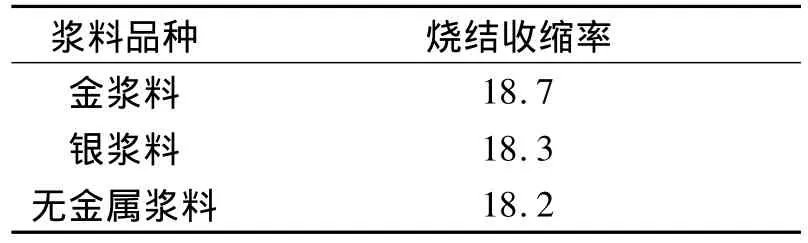

表2 不同漿料基板燒結收縮率測試結果 %

(2)工藝與基板收縮率間的關系

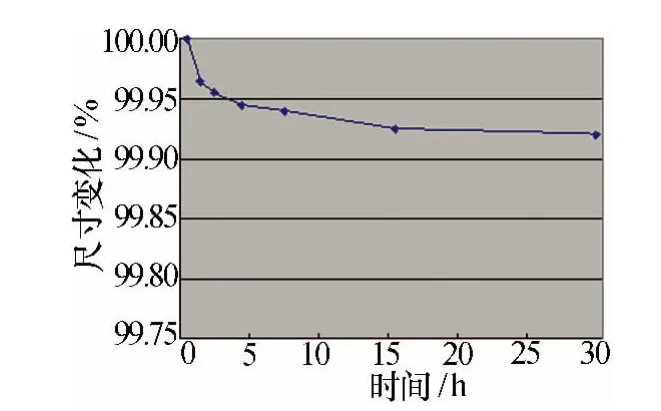

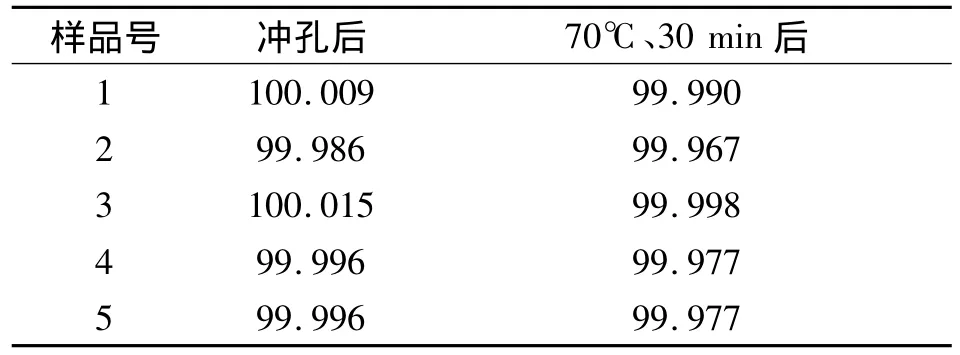

生瓷帶是由均勻分布在有機載體中的陶瓷粉料流延而成。在基板制作過程中,生瓷帶中的殘余應力以及有機載體的揮發造成生瓷帶收縮,導致生瓷帶尺寸不穩定,如圖4所示,影響基板外形尺寸精度。對生瓷帶進行熱處理,熱處理溫度為80℃、時間為30 min,可以有效消除這些影響因素。熱處理前的生瓷帶尺寸穩定性如表3所示,70℃、30 min后尺寸變化超過0.05%;熱處理后的生瓷帶尺寸穩定性如表4所示,70℃、30 min后尺寸變化小于0.02%。

圖4 生瓷帶尺寸變化與時間的關系

表3 熱處理前的生瓷帶尺寸穩定性測試結果 mm

表4 熱處理后的生瓷帶尺寸穩定性測試結果 mm

疊層工藝中,相鄰層旋轉900可以有效解決因生瓷帶X、Y方向上收縮率差異引起的基板扭曲變形問題,收縮率不均勻系數KA如表5所示,得到明顯改善。

表5 旋轉900后收縮率不均勻系數KA測試結果 %

(3)設計與基板收縮率間的關系

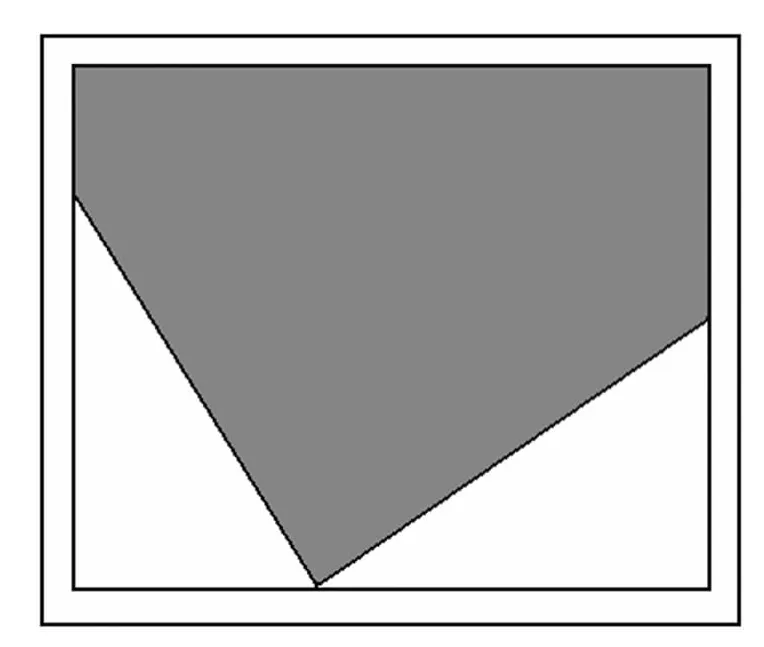

研究了基板背面漿料分布不均勻情況下各部位的收縮率,如圖5所示,測試結果如表6所示。由于漿料和陶瓷材料間的性能差異,漿料分布不均勻導致基板各部位收縮率不同。所以,在設計微波LTCC多層電路基板時,一定要使電路分布均勻,使基板燒結后外形尺寸均勻一致。

圖5 基板上漿料分布不均勻

表6 漿料分布不均勻基板燒結收縮率測試結果 %

2.2 腔體翹曲度控制技術

為了減小T/R組件體積及增加散熱功能,很多芯片均采用裸芯片形式組裝到微波LTCC基板上,腔體內通孔柱鼓凸及腔體底部翹曲變形是實現腔體內裸芯片組裝的兩個重要的影響因素。

(1)腔體尺寸對翹曲度的影響

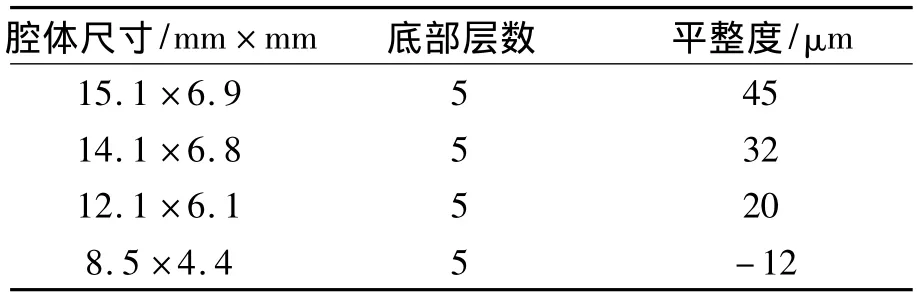

研究了四種不同尺寸腔體的翹曲度,測試結果見表7,腔體尺寸越小,越有利于平整度的提高。

表7 不同尺寸腔體翹曲度測試結果

(2)腔體底部層數對翹曲度的影響

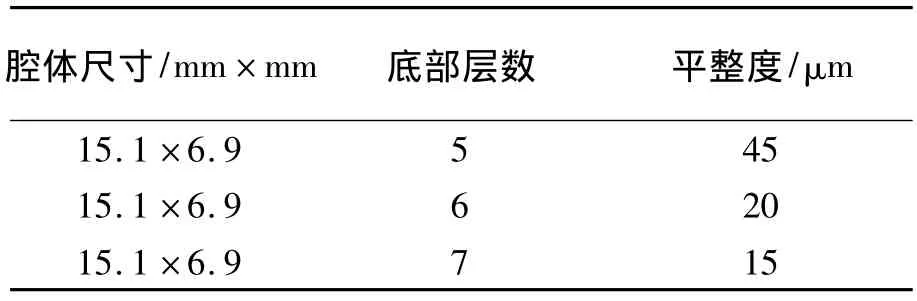

研究了腔體底部層數分別為5層、6層、7層時的翹曲度,測試結果見表8,腔體底部生瓷帶層數越多,平整度越好。

表8 不同層數腔體翹曲度測試結果

根據腔體尺寸、層數對翹曲度的影響,同時結合LTCC材料與基板收縮率間的關系,可以通過優化腔體設計改善腔體翹曲度,還可以通過優化LTCC材料組合提高基板平整度,進而改善腔體翹曲度。

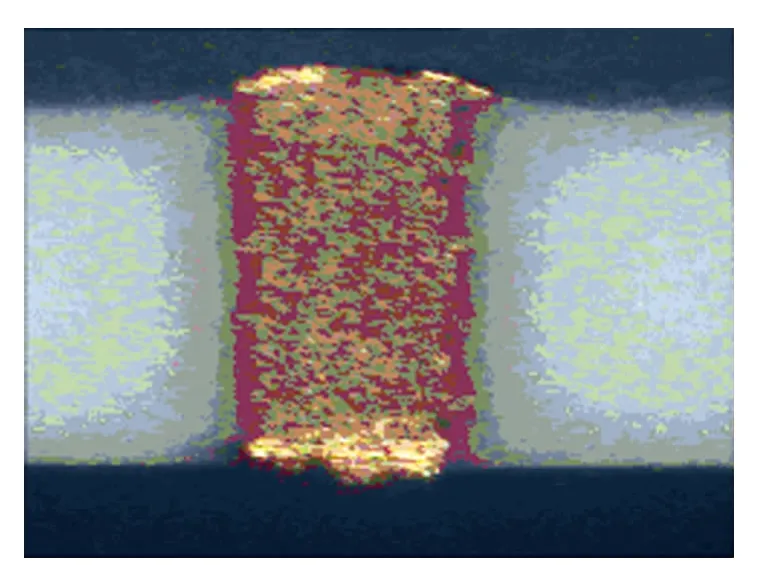

(3)填孔工藝對通孔柱鼓凸的影響

一般采用厚膜印刷工藝實現通孔漿料填充,造成腔體內通孔柱鼓凸的主要原因是漿料填入量過多,如圖6所示。因此,如何控制漿料填入量是解決腔體內通孔柱鼓凸的一個重要途徑。

圖6 通孔柱鼓凸實物圖

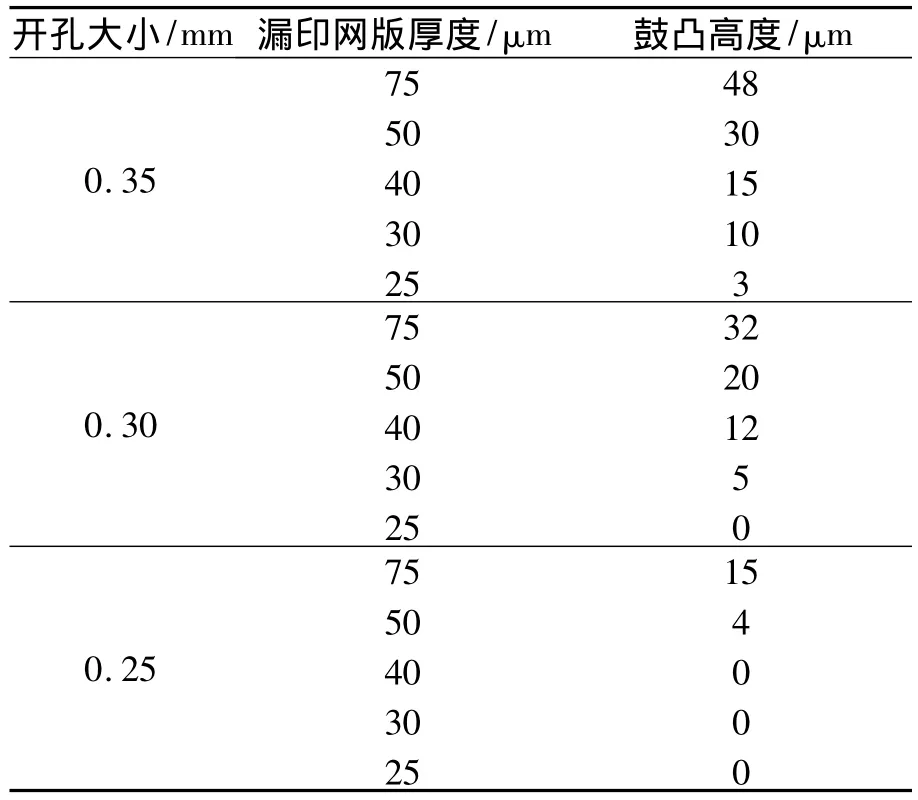

影響漿料填入量的因素很多,漿料粘度、印刷參數、漏印網版厚度以及開孔大小等都會對漿料填入量產生影響,表9列出了一些主要工藝參數對通孔柱鼓凸高度的影響,生瓷帶厚度為127 μm,通孔直徑為0.3 mm。

從表9可以看出,漏印網版厚度小于40 μm時,通孔柱鼓凸高度在15 μm以下,漏印網版開孔孔徑比生瓷帶孔徑小0.05 mm時,通孔柱鼓凸高度在15 μm以下,能夠滿足裸芯片組裝工藝要求。

表9 主要工藝參數對通孔柱鼓凸高度的影響

3 結束語

國產鈣硼硅系LTCC生瓷帶采用具有自主知識產權的陶瓷粉體、粘結劑等基礎材料以及制備工藝,在穩定性和收縮率等方面與進口生瓷帶相比存在差異,影響基板外形尺寸精度以及腔體翹曲度。

經過多次試驗,解決了基板外形尺寸以及腔體底部翹曲度控制等關鍵技術,形成了一整套基于國產鈣硼硅系LTCC生瓷帶的微波基板制作工藝規程,研制的微波多層電路基板、X波段收發組件各項性能指標與基于國外同類型LTCC材料的微波多層互連基板、X波段收發組件性能指標相當,可以滿足相控陣雷達技術要求[5]。

[1] Brown R L,Polinski P W,Shaikh A S.Manufacturing of microwave modules using low-temperature cofired ceramics[C]//1994 IEEE MTT-S International Microwave Symposium Digest.San Diego,California:IEEE Press,1994.

[2] 鐘 慧,張懷武.低溫共燒接陶瓷(LTCC):特點、應用及問題[J]. 磁性材料及器件,2003,34(4):33-42.Zhong Hui,Zhang Huaiwu.LTCC technology:characteristics、applications and problems[J].Journal of Magnetic Matericals and devices,2003,34(4):33-42.

[3] 龍承毅,張樹人,周曉華,等.CaO-B2O3-SiO2系LTCC基板材料的制備及燒結[J].電子元件與材料,2011,30(7):29-31.Long Chengyi,Zhang Shuren,Zhou Xiaohua,et al.Preparation and sintering of CaO-B2O3-SiO2system for LTCC substrate materials[J].Electronic Components and Materials,2011,30(7):29-31.

[4] 羅慶生.用于制作藍牙模塊的LTCC集成基板[C]//“第十四屆全國混合集成電路學術會議”論文集.安徽:中國電子學會電子元件分會混合集成電路技術部,2005.Luo Qingsheng.A LTCC integrated substrate using for the fabrication of blue-tooth module[C]//The 14th National Symposium on Hybrid Integrated Circuits.Huangshan:CIE Electronic Components Society,2005.

[5] 姜偉卓,嚴 偉,謝廉忠.LTCC多層微波互連基板布局布線設計及制造技術[J].電子工藝技術,2000,21(2):81-90.Jiang Weizhuo,Yan Wei,Xie Lianzhong.Design and manufacturing technology of LTCC multilayer microwave substrate[J].Electronic Process Technology,2000,21(2):81-90.