低溫液態CO2球罐安裝現場焊接質量控制

劉月龍

(蕪湖市特種設備監督檢驗中心 安徽蕪湖)

一、引言

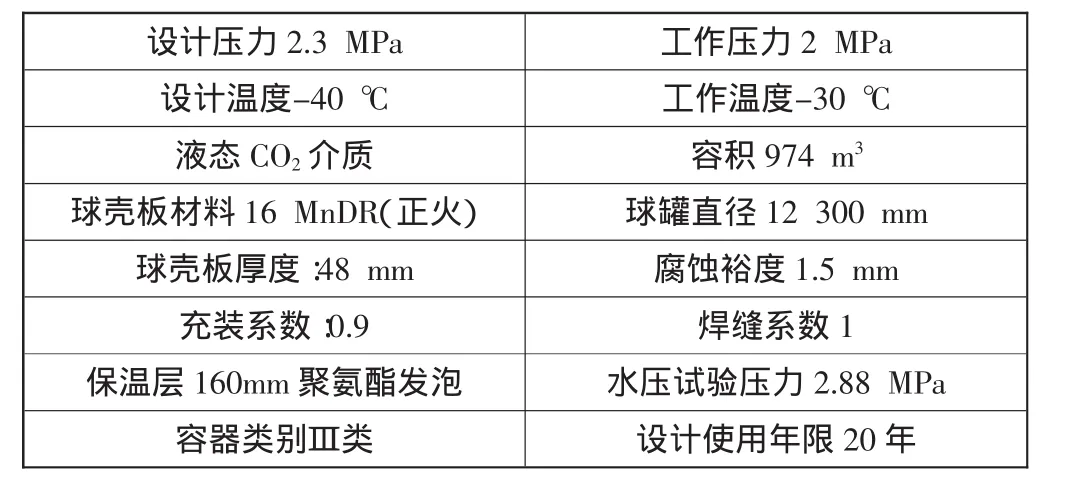

球罐因其應力分布均勻,在相同載荷情況下,具有所需板材厚度最小,可節省大量材料等一系列優點,在眾多領域已被廣泛使用。目前,國內球罐球殼板基本采用桔瓣式和混合式兩種結構形式,但不論采用哪種結構形式,球殼板與球殼板之間都是通過焊縫連接而成,焊接質量將直接影響球罐的安裝質量。蕪湖市某氣體公司年產10萬噸級食品級液態二氧化碳項目中有2臺1000 m3低溫液態CO2球罐,球罐的技術特性如表1所示。該球罐采用8柱3帶30片混合式結構,板厚為48 mm,剛度大,現場拼裝難度大;材料為低溫鋼,現場采用手工焊條電弧焊法進行焊接,球殼板焊接質量要求高。現簡要介紹低溫液態CO2球罐安裝過程的焊接質量控制方式。

表1 1000 m3低溫液態CO2球罐技術特性

二、施焊前準備工序的控制

1.焊工資格

施焊焊工必須持有在有效期內、由質監部門頒發的特種設備焊工資格證書方可進行相應項目的焊接工作,持證項目至少包括 SMAW-FeⅡ-2G-12-F3J、SMAW-FeⅡ-3G-12-F3J 及SMAW-FeⅡ-4G-12-F3J等,焊接前應對施焊焊工進行技術交底,務必使其充分認識到嚴格執行焊接工藝的嚴肅性和必要性。

2.焊接工藝評定

按NB/T 47014-2011《承壓設備焊接工藝評定》進行焊接工藝評定,由于該球罐設計溫度為-40℃,采用手工焊條電弧焊的方法進行焊接,焊后焊接接頭需要進行低溫沖擊試驗,所以應至少按立焊焊接位置進行焊接工藝評定。工藝評定合格后應根據該球罐產品的焊接施工特點,編制相應的焊接工藝規程或焊接作業指導書。

3.焊材復驗和現場管理

對焊材復驗的目的主要是控制焊材中的擴散氫含量。眾所周知,對于大多數金屬及合金來講,氫的存在對焊接質量是有害的,氫可導致氫致氣孔或氫致延遲裂紋的產生。故GB 50094-2010《球形儲罐施工規范》中要求球罐的對接焊縫以及直接與球罐焊接的焊縫,采用焊條電弧焊時應選用低氫型藥皮焊條,并對焊條按批號進行擴散氫復驗。該球罐焊接采用CHE507RH焊條,標準規定擴散氫含量應控制在<6 mL/100 g(甘油法)和10 mL/100 g(氣相色譜法和水銀法)。

球罐組焊施工現場,焊材應有專人負責保管、烘干和發放,焊材庫的設置和管理應符合JB/T 3223-1996《焊接材料質量管理規程》的有關規定。焊條應按產品說明書的要求烘干,若產品說明書無要求,應按350~400℃恒溫1 h以上的要求烘干。烘干后的焊條應保存在100~150℃的恒溫箱中,隨用隨取。施焊時,焊條應存放在合格的保溫筒內,且保存時間應<4 h;當>4 h時,應按原烘干溫度重新烘干。焊條重復烘干次數應≤2次。

4.球罐組對的檢查

球罐組對對精度、整個球罐的焊接質量和最終成形質量都有很大影響,因此在球殼板組對完成后,應立即對支柱垂直度、球殼板對口間隙、錯邊量、圓度、上下口的平齊度等,均要進行檢查、找正和反復調整,使其最終尺寸達到標準和設計要求。主要是避免強行裝配的出現或由組裝偏差引起的焊后應力集中。在調整過程中,應特別注意后調整球殼板間的累積誤差。

5.定位焊與焊接坡口檢查

定位焊接需先在相鄰兩帶球殼板的縱縫上進行。為減小焊接應力與角變形,定位焊接采取了分組、對稱、同時焊接等方式,以保證焊接質量。焊接前應檢查坡口,并在坡口表面和兩側>20 mm范圍內清除鐵銹、水分、油污和灰塵。

三、施焊過程中的質量控制

1.施焊環境控制

環境因素對球罐的焊接質量有很大影響,球罐焊接時應指定專門人員對天氣情況進行監測和記錄,如環境溫度、空氣相對濕度和風速等都需進行測定,測定地點距焊接處應<1 m,凡環境條件不符合GB 50094-2010《球形儲罐施工規范》要求時,嚴禁焊接。

2.焊接順序控制

球罐焊接時應采用合理的焊接順序,使整臺球罐同時對稱地收縮或膨脹,從而較好地控制焊接變形,減小焊接殘余應力,防止產生冷裂紋。

一般的焊接順序是先焊縱縫,后焊環縫;先焊大坡口面焊縫,再進行背面清根,最后焊小坡口面焊縫。本球罐的焊接順序是:赤道帶縱縫的焊接(外表面)→赤道帶縱縫的焊接(內表面)→上、下極帶小縱縫的焊接(外表面)→上、下極帶小縱縫的焊接(內表面)→上、下極大環縫的焊接(外表面)→上、下大環縫的焊接(內表面)→上、下極帶方環縫的焊接(外表面)→上、下極帶方環縫的焊接(內表面)→上、下極帶極中板焊縫的焊接(外表面)→上、下極帶極中板焊縫的焊接(內表面)。

3.預熱與后熱管理

根據焊接工藝要求,球殼板焊接過程中需對焊縫及焊接熱影響區域進行預熱和后熱處理,主要是防止焊接過程中及焊后的裂紋出現。也是防止裂紋產生的重要工藝措施之一。

(1)焊接時應按焊接工藝規程或焊接作業指導書進行預熱和后熱。預熱對于防止低溫裂紋及應變脆化裂紋效果明顯。通過預熱可以降低焊接接頭的冷卻速度,延長從800~500℃的冷卻時間,從而減少或避免淬硬組織,增加韌性,同時促進擴散氫的排放,有效防止氫致裂紋的出現。后熱是為了防止延遲裂紋,主要與氫的擴散和聚集有關。如果焊后很快冷卻到<100℃,氫來不及從焊縫中逸出,就會造成嚴重的氫致延遲裂紋。尤其是在厚板多層焊中,隨著焊道數目增多焊縫金屬中擴散氫的數量逐層增多,采用后熱或將預熱溫度保持一段時間,使擴散氫能充分的從焊縫中逸出,對防止延遲裂紋具有明顯效果。

(2)按焊接作業指導書要求進行預熱和后熱,預熱溫度為100~150℃,層間溫度應>100℃;后熱在焊接結束后立即進行,后熱溫度為200℃,后熱時間為1 h。

(3)預熱和后熱溫度應均勻,需在焊縫中心的兩側,預熱區和后熱區寬度應是板厚的3倍以上,且>100 mm。

(4)預熱和后熱宜在焊縫焊接側的背面進行,可選用電加熱法或火焰加熱法。由于電加熱法比較均勻,火焰加熱法比較簡單方便,為了較精確地控制預熱和后熱溫度,可優先選用電加熱法。

(5)預熱和后熱及層間溫度的測量,應用表面溫度計或測溫筆在距焊縫中心50 mm處對稱測量,每條焊縫的測量點數應>3對,并做好記錄。

預熱和后熱的升、降溫速度應嚴格控制,在編制焊接工藝規程時還應充分考慮施工期間環境溫度及相應的施工條件對焊接質量的影響,需要制定出具有針對性的施工要求,以指導預熱和后熱的實際操作。

4.焊接線能量控制

控制焊接線能量是控制焊縫熱輸入的重要手段,如果焊接線能量過大,會使焊縫及熱影響區域形成脆性組織,從而造成焊接接頭韌性損失,降低抵抗斷裂的能力。焊接線能量過小,會導致焊接熱輸入不足,熔池溫度不夠,冷卻速度過快,易產生淬硬組織,使焊縫應力集中,嚴重時會產生變形甚至開裂。因此,球罐施焊過程中需對焊接線能量進行控制,以獲得最佳性能的焊接接頭。

(1)焊接線能量應根據球殼板的材料、厚度、焊接位置和預熱溫度等,并依據焊接工藝規程或焊接作業指導書等來確定。

(2)焊接線能量控制應按照:焊接線能量(J/cm)=電流(A)×電壓(V)×60/焊接速度(cm/min)來計算結果。

(3)焊接線能量管理包括每條焊道的測定電流、電壓和焊接速度,以求得最佳的焊接線能量。對同一種鋼材的焊接,其電流、電壓是相對穩定的,只要控制好焊接速度便能控制好焊接線能量。因此,焊條電弧焊時,可在允許焊接線能量范圍內預先確定每根焊條的焊道長度,再由此來進行焊接線能量的控制。

(4)GB 50094-2010《球形儲罐施工規范》要求高強鋼、厚度>38 mm的碳素鋼及厚度>25 mm的低合金鋼,其焊接線能量應事先進行測定和嚴格控制。本球罐為低溫球罐,因此在焊接作業指導書限定的范圍內宜選用較小的焊接線能量,并采用多層多道施焊。

5.焊接施工要領

(1)焊接時必須在坡口內引弧,嚴禁在坡口外引弧或擦傷球殼板表面,防止產生淬硬的弧坑或弧坑裂紋。應采取多層多道焊接,每層焊道引弧點應依次錯開,錯開距離應>50 mm,每段焊縫的接頭處都要打磨,更換焊條速度要快,盡量減少接頭的冷卻時間。

(2)球殼板焊縫第1層焊道要采取分段后退法焊接,且應直線運條、短弧焊,盡量達到反面成形,收弧時需將弧坑填滿,多層焊的層間接頭應錯開。

(3)每條焊縫單側應一次連續焊完,若中斷應進行消氫處理以防止產生裂紋。重新施焊前應檢查焊縫有無裂紋,并按焊接工藝規程規定重新預熱。

(4)焊接時,焊工應對稱分布、同步均勻施焊,即每組焊工間的焊接速度要保持基本一致。應嚴格控制焊接線能量,使每條焊道的焊接線能量都小于評定合格的數值。

(5)雙面焊時,在單側焊接完成后應進行背面清根,露出正面打底的焊縫金屬,接弧處應保證焊透與熔合。同時還應控制焊道間溫度小于焊接工藝規程或焊接作業指導書規定的范圍,且不得低于預熱溫度。

6.焊縫返修控制

(1)焊縫返修前應根據產生缺陷的原因,制定焊接修補工藝,修補前宜采用超聲檢測來確定缺陷的位置和深度,確定修補側。

(2)當采用碳弧氣刨清除焊縫內部缺陷時,氣刨深度應小于板厚的2/3,刨后需用砂輪清除滲碳層,打磨成圓滑過渡,并經滲透檢測合格后再進行焊接修補。

(3)碳弧氣刨和焊接時應預熱,預熱溫度應按要求值的上限焊接線能量,并控制在規定的范圍內,焊后應立即進行后熱處理。

(4)修補焊縫長度應>50 mm,同一部位的返修次數應<2次,對經過2次返修仍不合格的焊縫,應采取可靠的技術措施,并經施工單位技術負責人批準后再修補。

(5)焊縫的返修應在球罐整體熱處理前完成,返修部位應采用與發現缺陷方法相同的無損檢測方法進行檢測。

四、結語

焊接是低溫液態CO2球罐安裝過程中的關鍵工序,焊接質量的好壞直接反映球罐的整體安裝質量。為了獲得滿足使用要求的合格焊縫,必須對影響焊接質量的各種因素加以嚴格控制和層層把關。2臺1000 m3低溫液態CO2球罐,經嚴格按照以上技術措施進行施焊后,至今已安全運行2年多,并未發現任何質量問題和隱患,說明球罐的焊接質量是可靠的。實踐證明,加強低溫液態CO2球罐安裝現場焊接質量控制,對球罐的安全使用具有重要的意義。