基于Solidworks的反求設計實踐

許汝真 索雙富 孟國營 顧梓昆

(1.中國礦業大學〈北京〉機電學院,中國 北京100085;2.清華大學機械工程系,中國 北京100084;3.梓昆科技〈中國〉股份有限公司,浙江 杭州311200)

0 引言

反求工程(Reverse Engineering)是指用一定的測量手段對實物或模型進行測量,根據測量數據通過三維幾何建模方法重構實物CAD模型過程。在目前日趨激烈的市場競爭下,反求工程在產品研發過程中,通過借鑒、繼承已有的知識和技術并在此基礎上發展新的產品,能夠縮短產品的研發設計周期,促進技術的革新。是目前工業產品開發的一種常用手段。

反求工程的第一步就是得到實物外形數據,這些數據可以通過一些先進的測量裝置進行收集,也可以采用人工測量的方式得到。目前市面上有許多以提供實體模型數字化的工程公司。他們依靠圖像采集設備得到實物的三維基本模型,再通過少量的人工修補,得到達到一定精度,另用戶滿意的數字化模型。這種方式簡單高效,然而,在實踐中發現其存在以下問題:

1)進行數字化建模的參考實物是經過加工制造得到,其本身存在著加工誤差、加工缺陷、變形等問題,而三維數字化建模設備得到的三維模型并不能排除加工誤差,更不能將加工缺陷從特征中去除,同時也無法判斷實物是否發生過變形,得到的三維數字化模型完全是對實物的拷貝,對此類零件進行虛擬裝配無法達到預期裝配結果,對此類零件進行加工生產也無法實現其預期功能。

2)對數字化建模設備直接得到的三維模型和實體進行測量比較,可以發現設備數字化建模過程本身存在誤差,且部分誤差遠超過其預期的誤差范圍。這樣,為了保證關鍵部位的建模精度,我們需要進行反復的人工校對和重新建模。

3)高精度的數字化建模設備成本高昂等。

同樣,人工直接測量的方式也存在一些問題:

1)無法準確測繪不規則曲面。

2)難以實現大型零件的精準測繪。

3)從測量到建模完成花費時間較長,工作效率比較低。

但是,人工測繪的方式存在著數字化設備建模無法取代的智能、靈活、分析的優勢而在一些企業中得到應用。其優勢在于測繪人員在對零件測繪的過程中能夠反復琢磨、理解、分析產品的設計思想,有利于在原始設計的基礎上進行改進設計。同時,在測繪過程中,測繪人員能夠理解產品的設計意圖,人為地排除因加工零件或安裝變形產生的誤差等不利因素。

Solidworks具有功能強大、易學易用和技術創新等特點,可以實現零件建模、虛擬裝配、仿真、工程圖繪制等從設計到仿真的一系列功能,因此在機械設計領域得到了廣泛的應用。特別是家電行業、塑料模具行業,是一種首選的工具平臺。本文以ATM機中某功能模塊為例,對Solidworks在反求設計中的應用開展相關的研究。

1 零件建模

從零件繪制難易角度出發,將ATM機中的零件劃分為以下幾類:鈑金件,塑料件,軸和輪類零件,齒輪和皮帶。

其中以鈑金件和塑料件的結構最為復雜,就總體結構而言,鈑金件通常承擔著支撐、定位等功能,其上分布大量孔、槽、折彎等特征,在繪制的過程中,除了要保證特征的完整之外,更要保證特征位置的準確度;塑料件大部分為走鈔通道板,為了實現走鈔的流暢,塑料件往往形式多樣,包含大量曲面以及不規則特征。下面對這幾類零件的繪制分別說明。

1.1 鈑金件的繪制

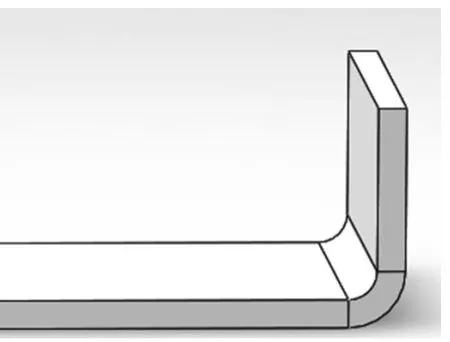

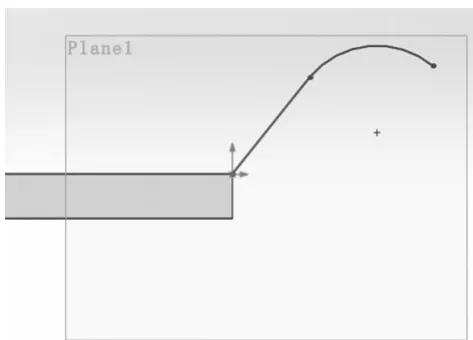

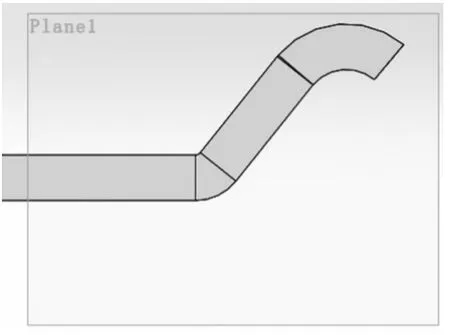

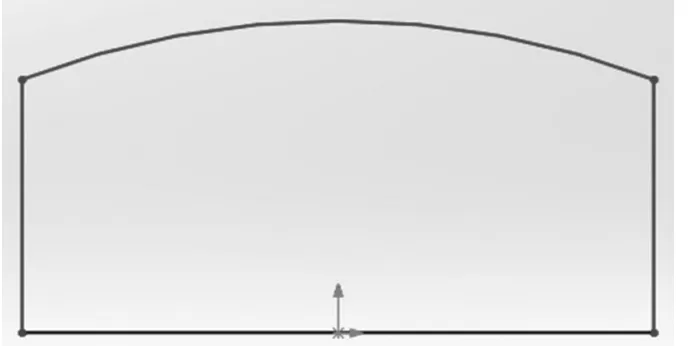

Solidworks中有專門的鈑金繪制工具,包含基體法蘭,轉換到鈑金,放樣折彎,邊線法蘭,斜接法蘭,褶邊,轉折,折彎等功能。鈑金件上特征多且復雜,因此按照一定的繪制順序能夠使鈑金件的繪制事半功倍。首先,繪制基體法蘭,選取鈑金件中的主干部分進行繪制。然后,在主干的基礎上,繪制折彎特征,主要通過鈑金工具欄中的邊線法蘭和斜接法蘭實現。在這里值得一提的是,邊線法蘭在生成折彎時,只能夠形成平面類折彎(圖1),而斜接法蘭則可以通過繪制特征橫斷面(圖2)來形成包含曲面或具有復雜結構的折彎(圖3)。最后,通過拉伸切除等工具,對鈑金件上的孔、槽類特征進行繪制。按這樣的順序可以避免特征的遺漏,同時便于特征的查找和修改。

圖1 邊線法蘭

圖2 特征橫斷面

圖3 包含曲面的折彎

1.2 塑料件的繪制

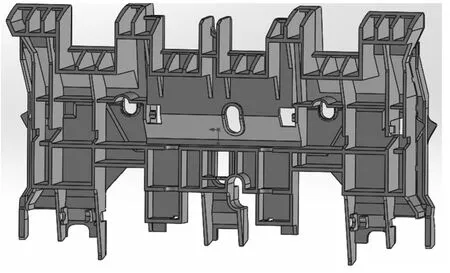

為保證塑料件的強度,在設計時,通常增加筋板類特征,這也是導致塑料件(圖4)特征復雜的原因之一。因此,在繪制塑料件時,首先通過拉伸工具繪制出塑料件的最大外形輪廓。然后,通過拉伸切除,去除多余材料,形成準確的外形輪廓特征,并利用抽殼等工具,完成筋板類特征的繪制。最后,利用拉伸切除等工具,進行孔類和槽類特征的繪制。

圖4 含有復雜筋板特征的塑料件

1.3 軸和輪類零件的繪制

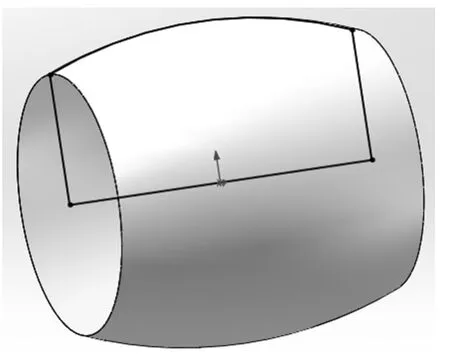

軸和輪類零件一般為回轉體,特征簡單,形狀規則。一般利用拉伸的方式就可生成。特殊的,直徑變化的滾輪,可通過旋轉工具,先生成旋轉輪廓曲線(圖5),再使其繞軸旋轉360°即可(圖6)。

圖5 旋轉輪廓曲線

圖6 滾輪模型

1.4 齒輪和皮帶類零件的繪制

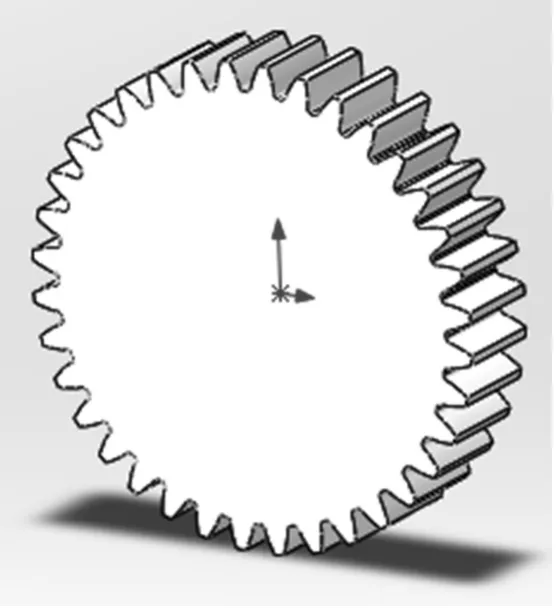

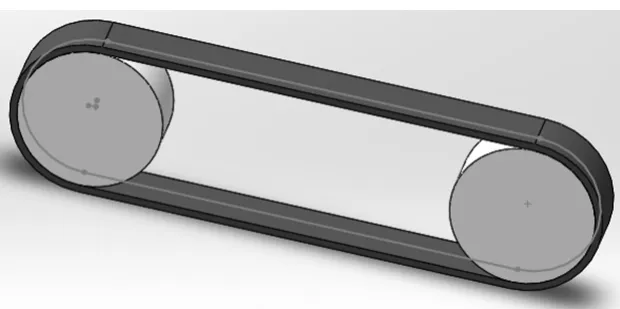

齒輪有標準齒輪和變位齒輪,在繪制的時候,可以在Solidworks中利用公式繪制出齒輪的漸開線齒廓,通過圓周陣列對單個齒廓進行復制,生成所需齒數,最后經過拉伸就可繪制出齒輪立體模型。但是這種方法較為復雜。利用Solidworks插件geartrax軟件(圖7),通過定義齒輪的模數、齒數、變位系數等參數,可以快速準確的實現標準齒輪或變位齒輪的繪制(圖8)。皮帶的繪制是在裝配體中,當皮帶輪的位置確定后,在裝配體中,通過“插入——裝配體特征——皮帶/鏈”,出現皮帶/鏈設計的工具框,選擇皮帶輪與皮帶接觸的表面,選擇生成皮帶零件并確定,即可生成皮帶輪廓,在裝配體的設計樹中打開生成皮帶零件,對草圖輪廓進行拉伸,生成薄壁特征,完成皮帶繪制(圖9)。

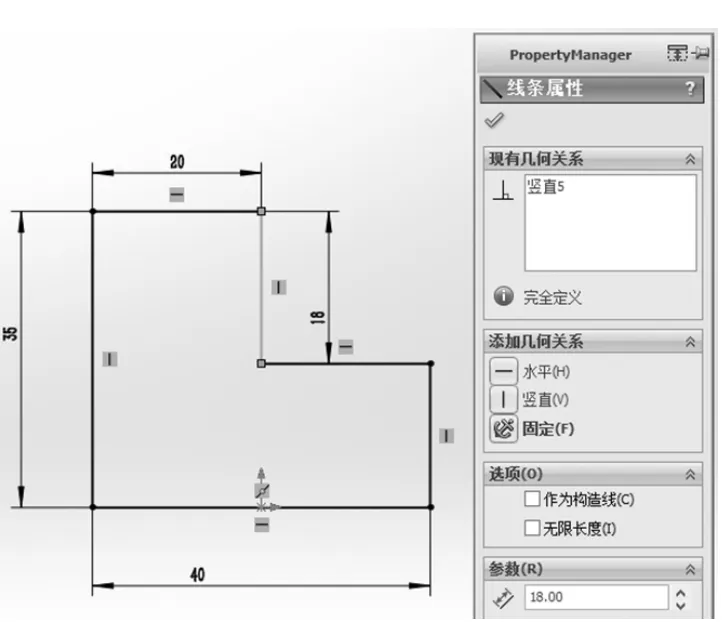

除此之外,在零件繪制中還需注意的幾個問題:1)草繪基準面的選擇。對于結構對稱的零件(例通道板、傳動軸等),盡量以右視面作為其對稱面,便于裝配;對于不對稱的零件(例支架板),盡量根據其在裝配體中的位置,選擇與裝配體中整體基準相同的基準面作為草繪基準面。2)草繪的完全定義。Solidworks軟件不同于其他軟件的特點之一就是當草繪欠定義時(圖10),仍然可以退出草繪并對該草繪進行拉伸等操作。這樣產生的后果就是:當完成建模后,若對模型中某一特征的草繪進行修改,其他特征會由于其自身草繪欠定義而在修改時同時發生變化,最終導致整體的建模失敗。因此,在草圖繪制后,應對草圖中的每個線條增加尺寸標注或約束,使其完全定義(圖11),然后再對草圖進行拉伸等操作。

圖7 geartrax插件操作界面

圖8 geartrax插件生成的齒輪模型

圖9 皮帶模型

圖10 欠定義的草繪

圖11 完全定義的草繪

2 虛擬裝配

ATM機結構復雜,在裝配時,通常需要注意以下問題:

1)裝配順序:從制造、加工的角度看,任何機械都是由若干單獨加工制造的單元體——零件組裝而成。但是從機械實現預期運動和功能的角度來看,并不是每個零件都獨立起作用。每一個獨立影響機械功能并能獨立運動的單元體稱為構件。構件可以是一個獨立運動的零件,但有時為了結構和工藝上的需要,常將幾個零件剛性地聯接在一起而組成構件。因此在虛擬裝配時,通常是先進行構件的裝配,然后再將構件安裝到功能模塊中,最后在實現由功能模塊到整機的裝配。這樣裝配的好處在于各部分的裝配關系一目了然,便于查錯和修改。

2)配合參考的選擇:(1)機架類零件是固定的,因此在裝配時,應首先確定機架類零件的位置,選擇配合參考時,盡量選擇虛擬基準面(即前視,右視,上視基準面)。(2)構件裝配時,通常要根據該構件與機架或其他構件產生的配合關系,選擇運動副中相接觸的實體表面(例如面、孔等)作為配合參考。

3)測繪基準選擇:測量零件的基準,盡量和裝配基準一致,這樣一是可以比較方便的測量大部分尺寸,再就是避免測繪基準與安裝基準不同而導致的誤差。

4)干涉檢查:完成一個組件的裝配后,要進行干涉檢查。在command manager中,選擇“評估”欄目中的“干涉檢查”,可以檢測出裝配體是否發生干涉以及干涉區域的大小。干涉檢查可以迅速準確發現零部件實體在裝配時結構上相互沖突的地方,便于設計人員對零部件修改,同時可以避免實際生產加工時因干涉問題造成的安裝問題。

3 工程圖繪制

Solidworks可以實現直接由三維圖到工程圖的轉換。選擇“文件”中“從零件制作工程圖”或“從裝配體制作工程圖”可以進入工程圖繪制,同時還可進行尺寸的標注等一系列操作。在保存工程圖文件時,選擇不同的保存格式(例:dwg,dxf等)還可實現測繪數字模型與其他制圖軟件或分析軟件之間的數據交換。

4 結論

利用Solidworks軟件可以很好地實現從零件建模到虛擬裝配再到虛擬樣機的檢查分析等一系列功能,提高了設計質量,為樣機的制造提供保障,減少資源浪費,縮短了產品的研發周期。

利用人工測繪與數字化建模設備測繪的混合工作模式,可以提高工作效率,和測繪精度。讓設計、測繪人員將更多的精力放在基準分析、精度要求、誤差設定、材料選擇與性能指標要求、制造工藝過程選擇等技術核心工作。而不是重復的測量基礎工作。

[1]蔡勇.反求工程與建模[M].北京:科學出版社,2011.

[2]胡仁喜,劉昌麗,等.SolidWorks 2013中文版從入門到精通[M].北京:機械工業出版社,2013.

[3]北京兆迪科技有限公司.SolidWorks鈑金件與焊件教程[M].北京:機械工業出版社,2013.

[4]申永勝.機械原理教程[M].北京:清華大學出版社,1999.