09MnNiDR低溫鋼管雙面雙層三絲自動埋弧焊接研究

尚才眾,董宏斌,賈云剛,鄭麗華,吳建國,楊森民,郭 建

(河北海乾威鋼管有限公司,河北 滄州 061300)

09MnNiDR低溫鋼管以其原料價格低廉、焊接性能好、低溫性能優異等特點,已在西氣東輸工程中應用。河北海乾威鋼管有限公司(簡稱河北海乾威)承接的新疆伊犁年產20億m3煤制天然氣輸送工程用低溫鋼管已經交付使用,規格包括Φ508 mm×10 mm×12 000 mm,Φ813 mm×20 mm×12 000 mm等。技術條件約定:鋼管母材按GB 3531—2008標準[1]進行訂貨和復檢,焊接完成后需做-70℃低溫沖擊試驗(AkV≥34 J),成型方式為JCO冷彎,焊接方式為直縫雙面埋弧焊。本文主要介紹09MnNiDR低溫鋼管的焊接工藝研究及生產情況。

1 焊接工藝評定試驗

焊接工藝評定試驗參照ASME B 31.3—2004標準[2]第Ⅸ卷規定進行評定;焊接方法采用焊條電弧焊和自動埋弧焊,對接頭焊縫區和熱影響區的低溫沖擊韌性進行評定試驗。

1.1 母材試驗

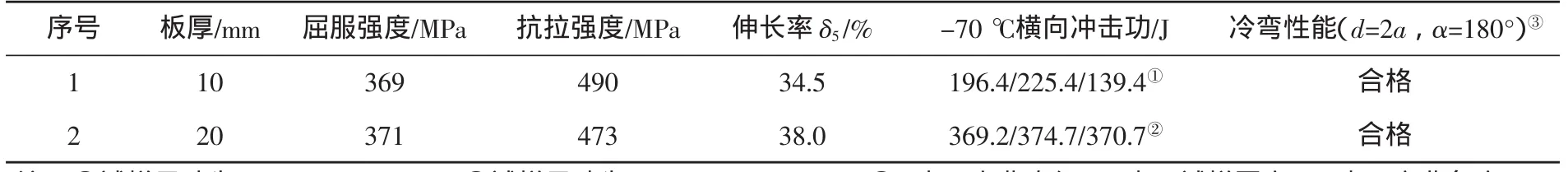

壓力容器用09MnNiDR鋼板由山東濟南鋼鐵股份有限公司提供,訂貨技術條件為GB 3531—2008標準,交貨狀態為正火+回火,組織為鐵素體+少量珠光體。分兩批取樣,檢驗原料鋼板(母材)的化學成分和力學性能,其結果分別見表1和表2。

表2 09MnNiDR鋼板(母材)的力學性能

1.2 焊材遴選

國產低溫焊材近年得到迅速發展和提高,只要工藝措施得當,選用優質的國產低溫焊材就完全可以滿足技術要求。四川某焊接材料股份有限公司生產的CHW-S13焊絲是09MnNiDR等低溫鋼用鍍銅埋弧焊絲,配以超低氫氟堿性燒結焊劑CHF105DR焊接工藝性能良好,焊縫金屬在-70℃下具有穩定的抗低溫沖擊性能。

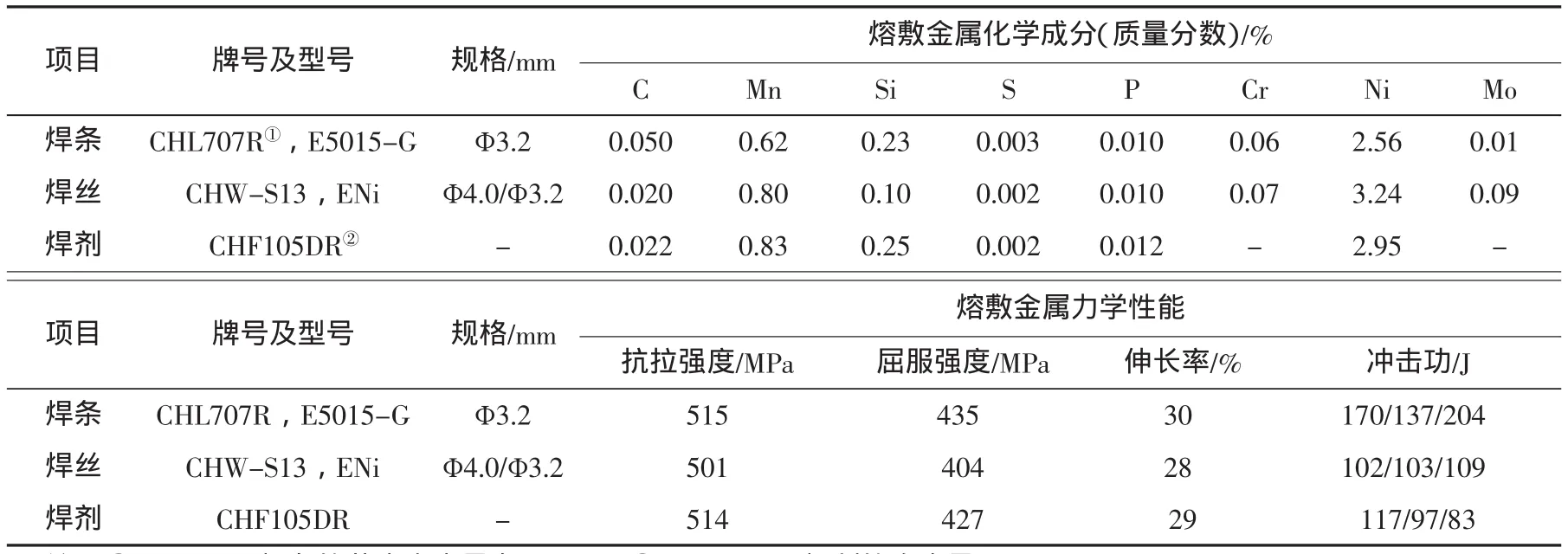

1.3 焊材試驗

手工焊焊條采用國產CHL707R,規格為Φ3.2 mm×400 mm,型號E5015-G;焊絲為CHW-S13,規格為Φ4.0 mm、Φ3.2 mm,技術條件AWS A 5.23/A 5.23M—2011《埋弧焊用低合金鋼焊絲和焊劑標準》;焊劑為CHF105DR,粒度為10~60目,技術條件DGS K 901.51—2006。選用焊材的化學成分和力學性能見表3。

表3 選用焊材的化學成分和力學性能

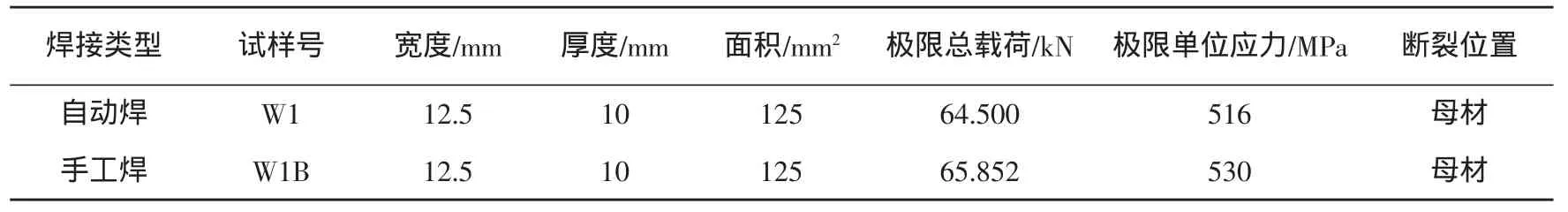

1.4 焊接試驗工藝評定記錄

通過焊接工藝試驗評定,檢驗按擬訂的焊接工藝文件焊接的接頭性能是否符合設計要求,并為正式制定焊接工藝指導書或焊接工藝卡提供實踐和理論支持。10 mm厚09MnNiDR鋼板自動焊和手工焊焊接試驗工藝參數及評定結果見表4~8。

1.5 焊接金相分析

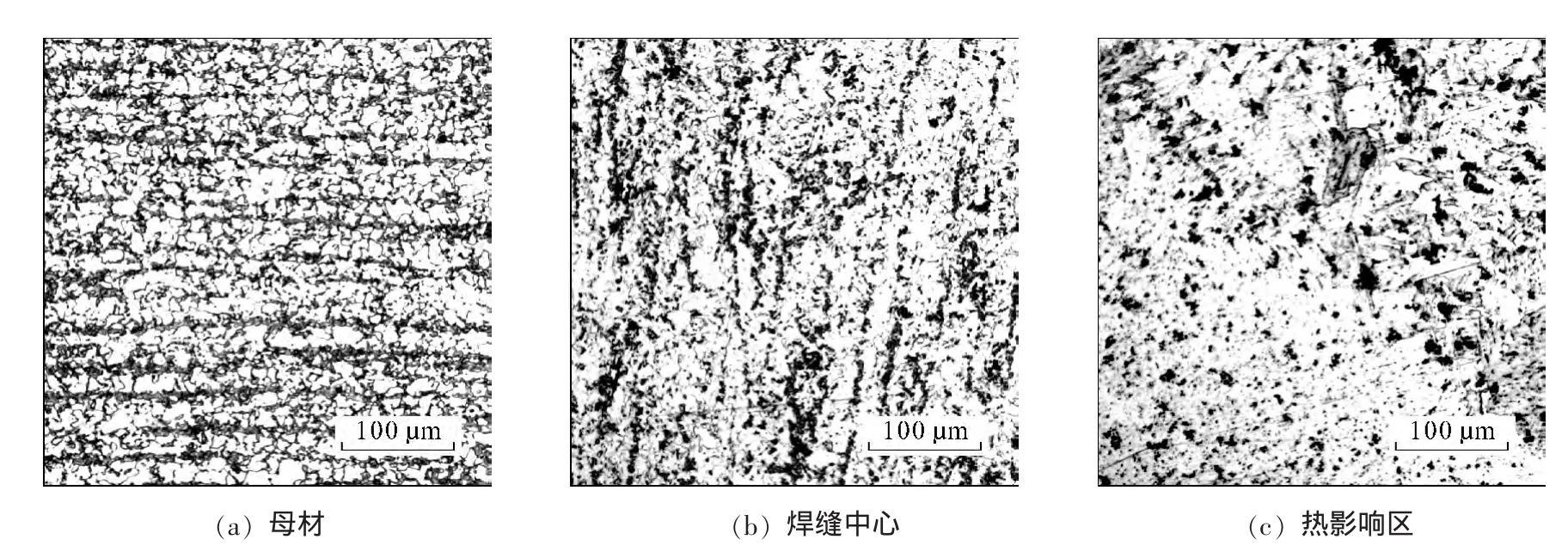

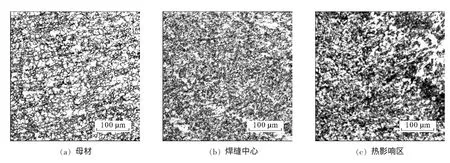

10 mm和20 mm厚09MnNiDR鋼板焊接后的金相分析結果如圖1~2所示。

從圖1看出:10 mm厚09MnNiDR鋼板焊接后的母材(圖1a)中,鐵素體+珠光體沿軋制方向呈輕微帶狀分布,正火態晶粒均勻,粒度為7.0級,珠

光體體積分數為6.0%~7.0%;焊縫中心區(圖1b)的顯微組織為片狀鐵素體+珠光體+針狀鐵素體+少量柱狀鐵素體,針狀鐵素體使鋼材的韌性大為增加;熱影響區(圖1c)的左下角為結晶區近等軸狀晶粒,鐵素體+珠光體,細小均勻,上面的過熱區和焊縫的顯微組織為鐵素體+珠光體+少量粒狀貝氏體,先共析鐵素體沿柱狀晶界析出,部分鐵素體向晶內呈針狀析出。

表4 10 mm厚09MnNiDR鋼板自動焊和手工焊焊接試驗工藝參數

表5 10 mm厚09MnNiDR鋼板自動焊和手工焊焊接試驗工藝評定結果——拉伸試驗

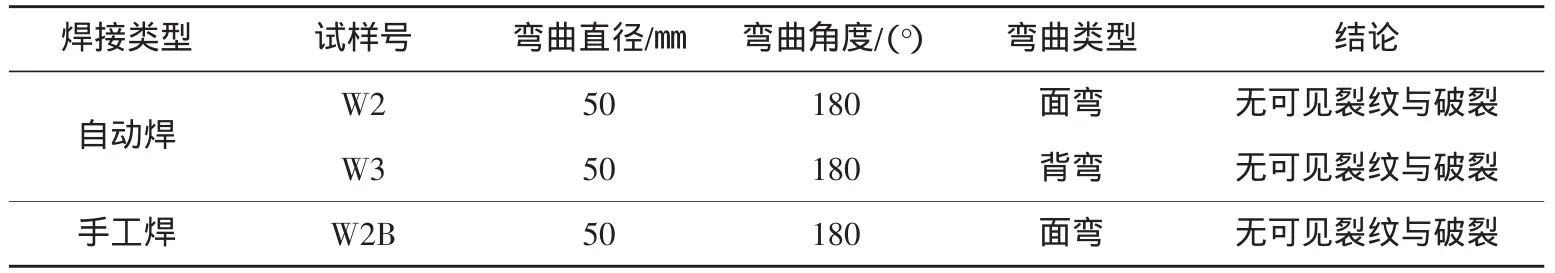

表6 10 mm厚09MnNiDR鋼板自動焊和手工焊焊接試驗工藝評定結果——彎曲試驗

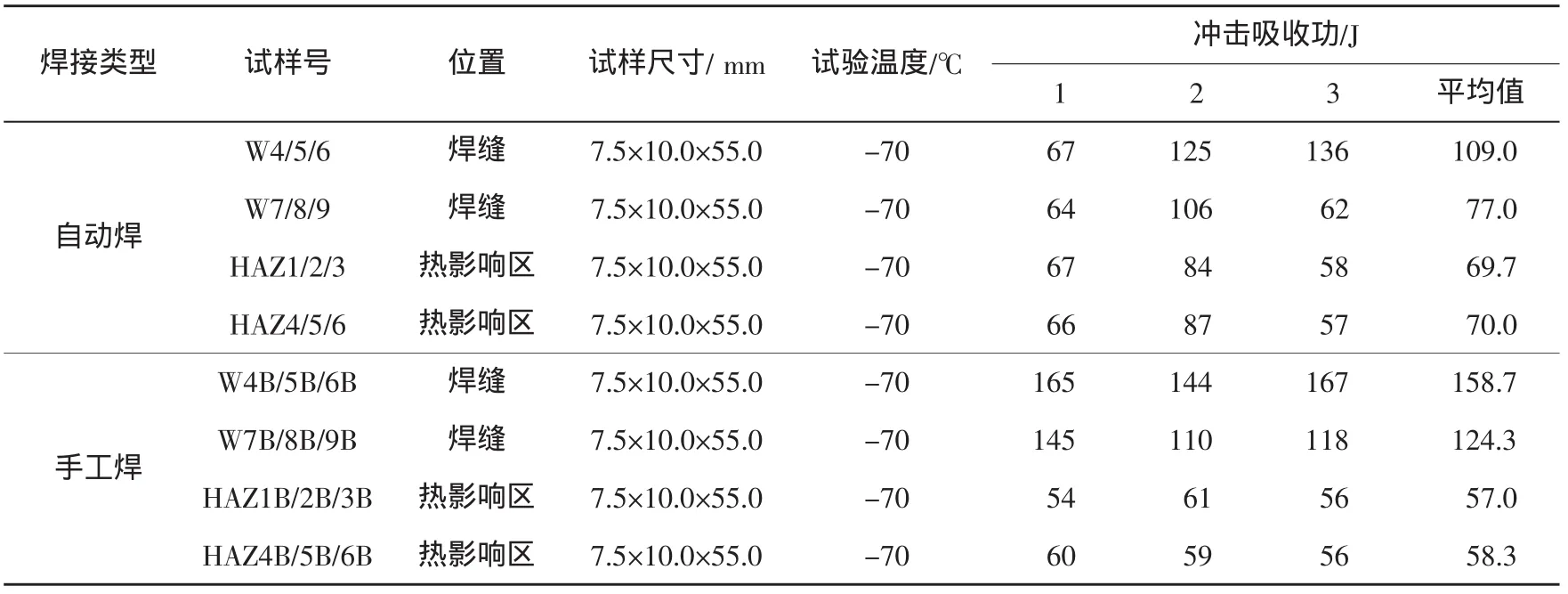

表7 10 mm厚09MnNiDR鋼板自動焊和手工焊焊接試驗工藝評定結果——韌性試驗

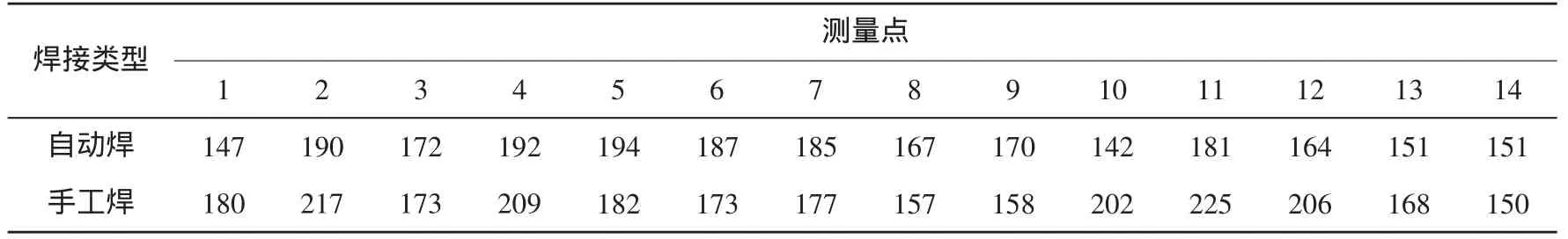

表8 10 mm厚09MnNiDR鋼板自動焊和手工焊焊接試驗工藝評定記錄——硬度測試HRB

從圖2看出:20 mm厚09MnNiDR鋼板焊接后,母材(圖2a)的組織為鐵素體+珠光體,晶粒均勻,粒度7.0級,珠光體體積分數5.5%~6.5%;焊縫中心區(圖2b)組織為片狀鐵素體+珠光體+針狀鐵素體,晶粒均勻細小,片狀鐵素體變薄、針狀鐵素體增多;熱影響區(圖2c)的右半部分為粗晶區,組織為片狀鐵素體+少量粒狀貝氏體+珠光體,晶粒較粗大,塑性和韌性下降,結晶區組織為鐵素體+珠光體,晶粒均勻細小,性能良好。

圖1 10 mm厚09MnNiDR鋼板焊接后的金相組織

圖2 20 mm厚09MnNiDR鋼板焊接后的金相組織

1.6 焊接設備

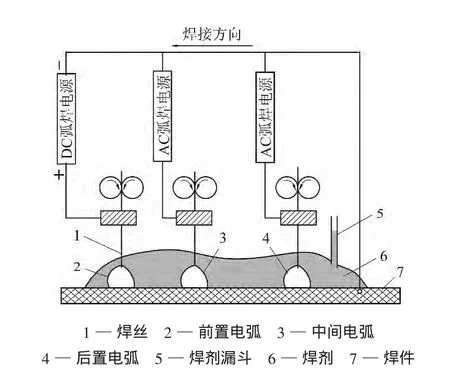

JCO生產線焊接設備配置有氣體保護預焊合縫機、多絲自動埋弧內焊機、多絲自動埋弧外焊機。多絲埋弧焊每根焊絲由單獨的送絲機送進,并配備獨立的焊接電源供電。焊接電源采用直流和交流聯用,前置焊絲接直流電源、后置焊絲以及中間焊絲接交流電源。直流電源能更好地控制焊道形貌且起弧穩定,主要作用是熔深;后置焊絲采用交流電源,交變的磁場能防止磁偏吹,同時防止焊縫出現氣孔和熱裂紋[3]。中間焊絲對熔池有攪拌作用,可以破壞金屬熔池及熔滴表面張力,提高熔敷效率、改善熔敷性能;后置焊絲造面成型。

采用在氣體保護底層焊基礎上的雙面三絲自動埋弧焊焊接,滿足JCO高強度大壁厚鋼管生產的需求,同時焊縫成形飽滿,焊接質量穩定,是多層多道焊接的另一種表現形式,比較符合09MnNiDR低溫鋼控制焊接線能量的焊接規范和焊接措施[4]。預焊、內焊和外焊相當于多層完成接頭的焊接、形成焊接焊縫,并且流水線上下工序之間可以控制道次間溫度。

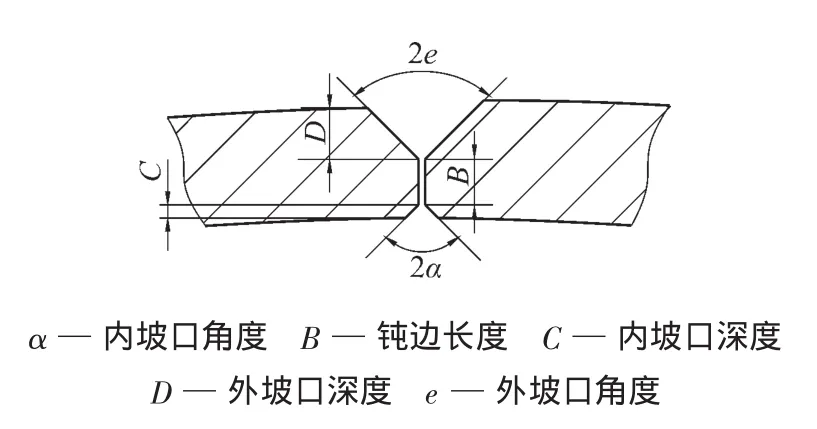

采用直流反接方法進行埋弧焊接,即焊件接電源負極、電極接電源正極;相同能量參數下直流反接,可使母材獲得更大的熔深,焊接電流降低、熱輸入減少。雙面三絲自動埋弧焊焊接中焊絲與電源的連接方式如圖3所示,焊接坡口如圖4所示。

圖3 雙面三絲自動埋弧焊焊接中焊絲與電源的連接方式示意

圖4 焊接坡口示意

2 焊接工藝實踐

2.1 焊材的匹配和應用

根據對近年來國內焊接09MnNiDR低溫容器的經驗分析,放棄使用H10Mn2焊絲搭配SJ101、SJ102、YD507A等焊劑的工藝嘗試,而是直接采用當今在低溫焊接方面流行的CHW-S13鍍銅埋弧焊絲和超低氫氟堿性燒結焊劑CHF105DR作為自動埋弧焊焊材。

從表3中看出:CHW-S13焊絲和CHF105DR焊劑中含有Ni、C、S、P。Ni作為該焊材的主要合金元素,Ni與Mn的作用相似,是固溶強化的元素之一,既可提升強度又能夠顯著改善鐵素體的低溫韌性。Ni元素作用的發揮需要C、S、P含量的配合。在高溫的焊接熔池中,Ni對S、P的親和力較大,可以形成熔點為645℃的Ni-Ni3S2、880℃的Ni-Ni3P2等低熔共晶體,并分布于晶界、形成結晶裂紋[5];因此,焊材Ni含量較高時,C、S、P含量應該降下來且低于母材,為保障Ni有利作用的發揮創造條件。

Ni對各種氣體具有較高的溶解度,焊縫金屬中殘余的[H]、[O]對缺口沖擊韌性影響極大;焊材應該預熱或烘干,焊劑在300/350℃連續烘干3 h,保證焊劑中水的質量分數在0.03%以下;剩余焊劑應該保存在100~150℃的密閉熱容器里。

2.2 09MnNiDR母材的焊接性能

09MnNiDR是以鐵素體為基礎的低溫鋼,C、S、P含量很低,鋼質純凈;09MnNiDR碳當量最大值為0.427%,塑性良好,焊接性能佳;其屈強比不高,淬硬傾向不大。09MnNiDR加入以Ni、Mn(實測值為1.4%)為主的多種合金元素,使材料具備高強度和良好的低溫韌性;由于09MnNiDR中加入多種合金元素,在高熱輸入的埋弧焊縫中,熔池面積大,柱狀晶體發達,晶間偏析顯現[6],焊縫金屬凝固過程中可能出現熱裂紋。

09MnNiDR焊縫的強度高于母材,[H]向熱影響區的擴散和集聚可能在焊縫金屬中形成冷裂紋[7];低溫低合金鋼經焊接熱循環作用后,熱影響區硬度會有明顯提高,超過一定數值也會產生冷裂紋。

20 mm鋼板采用雙層埋弧外焊接,雙層焊接時通過減小焊層厚度,縮小柱狀晶成長的空間,獲得的鐵素體晶粒尺寸,或者馬氏體、貝氏體板條數的尺寸要比單層焊的小[8],對焊接接頭的韌性有利。雙層焊接還具備現場熱處理的作用,前焊層是后焊層的預熱層,后焊層是前焊層的退火、保溫層。

2.3 10 mm鋼板的焊接工藝措施

10 mm厚09MnNiDR鋼板的低溫性能較同類產品是最不理想的;從焊接工藝角度上講,低溫薄板材料的焊接工藝亦不如中厚板成熟。所以,壁厚10 mm低溫鋼管的焊接工藝成為重點研究課題。

2.3.1 坡口設計

(1)焊接接頭的性能要求。09MnNiDR低溫鋼管要求焊接接頭具備較高的低溫韌性,只有采用多層焊接減小焊接線能量、避免過熱以及防止晶粒長大[4],才能夠實現;因此設計出宜于低熱輸入、便于進行多層焊接的焊接坡口就顯得十分重要。實際應用中盡量選取較大的外焊坡口角度和深度,一是為氣體保護底層焊留出空間;二是為埋弧外焊創造更大的外焊道坡口容積,增加焊層數量,保持合理焊接速度,使焊縫金屬晶粒細化,得到更多的針狀鐵素體。采用帶鈍邊雙V型坡口,可以防止焊接冷裂紋的產生;加大坡口角度、減小鈍邊,可以防止熱裂紋的產生。10 mm鋼板的鈍邊高度設計為4 mm,安全適中;內坡口角度為85°,深度為1 mm;外坡口角度為90°,深度為5 mm。

(2)接頭形式和壁厚的要求。接頭形式和壁厚亦是坡口設計的重要依據。鋼管焊接的重點在厚度上,首先確定鈍邊高度,薄板在保證不被燒穿的前提下鈍邊盡量小一些;中厚板只要焊接熔深足夠,鈍邊可留大一些,但對于09MnNiDR低溫鋼,需要控制熱輸入,故鈍邊不宜留的太大。

(3)坡口設計應該考慮生產線自身坡口的制備方法及焊接方法的工藝要求。對稱性V型坡口,適應JCO焊接設備的工藝要求;10 mm鋼板內坡口的主要作用是為內焊設備跟蹤導向之用。

2.3.2 熔化極氣體保護打底焊

Ar+CO2氣體保護焊適合09MnNiDR低溫鋼的底層焊。09MnNiDR低溫鋼里的合金元素對熱循環比較敏感,所要求的熔滴過渡形式決定了焊接電流和電弧電壓的數值;薄板焊接時熱輸入直接決定底層焊焊道的性能,故底層焊應該以熱輸入優先為控制原則。焊接熱輸入Q按以下公式[9]計算:

式中U——電弧電壓,V;

I——焊接電流,A;

v——焊接速度,cm/s;

η——電弧的功率因數。

線能量的選擇條件是:焊絲直徑3.2 mm,焊接電流550±50 A,電弧電壓24~28 V,焊接速度3.0±0.3 cm/s。按式(1)計算得出:Q=4.77(kJ/cm)。

焊機選擇:型號Lincoln Idealarc DC-1000,保護氣體為10%CO2+90%Ar混合氣,焊絲伸出長度(25±2)mm,焊絲傾角為 0~5°。

實踐證明:在氬氣中加入體積分數約為10%的CO2最為合理,此時焊縫金屬的韌性最佳。氧化性氣體的加入既可能造成焊接熔池增碳,也有可能造成增氧,足以影響焊接。

2.3.3 埋弧內焊和埋弧外焊

低溫鋼焊接接頭的力學性能不僅取決于焊縫金屬的化學成分,焊接過程中的熱循環也是非常重要的因素。高的熱輸入量降低了焊接熱影響區的冷卻速度,焊縫金屬容易形成一些低熔點共晶組織,出現熱裂紋;焊縫、熱影響區出現晶粒粗大的馬氏體或鐵素體組織,降低了接頭的韌性和強度;熱輸入過小、焊接熔池冷卻速度太快,容易形成淬硬組織,造成韌性下降,形成氫致延遲裂紋。焊接電流和電弧電壓不宜過大,兩者直接影響焊接線能量和焊接接頭形狀系數和熔合比指標;熱輸入優先的控制原則同樣適用于埋弧焊接。

文獻[5]指出:工作溫度為-105~-40℃的低溫鋼埋弧焊焊接,應將熱輸入控制在25 kJ/cm以下。三絲埋弧焊的熔敷效率很高,10 mm鋼板只能一次性完成內外焊,調整焊接電流、焊接速度以盡量小的熱輸入焊接。正常情況下,內焊焊接線能量不超過20 kJ/cm,外焊焊接線能量不超過25 kJ/cm,焊接速度保持在(150±15)cm/min。不能以提升焊接速度的方式來降低焊接熱輸入,因為焊接速度太快會導致熔池邊緣溫度梯度增大,組分過冷度小,焊縫金屬則趨向胞狀晶或胞狀枝晶長大,造成晶粒粗大甚至裂紋。

2.3.4 鋼管整體熱處理

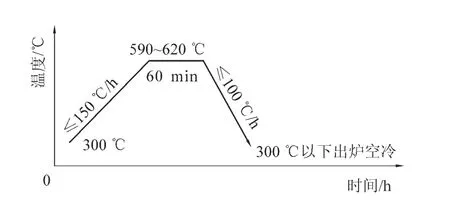

09MnNiDR低溫鋼管在成型和接頭焊接過程中產生內應力,其中以焊接熱循環的加熱、熔化、凝固導致組織脆化,進而產生的焊接殘余應力為主[10]。GB 150.4—2011《壓力容器》第8.2條款中要求進行焊后熱處理(PWHT)[11]。PWHT 主要是松弛應力、減小脆性斷裂傾向及冷作硬化等問題,促使金屬焊縫中的氫向外擴散。PWHT可以消除80%以上的原始殘余應力。09MnNiDR低溫鋼管的熱處理溫度控制曲線如圖5所示。

圖5 09MnNiDR低溫鋼管的熱處理溫度控制曲線

(1)退火設備為臺車式天然氣加熱爐,規格16.0 m×5.3 m×4.5 m;裝爐方式為平行排列、雙層疊放,以確保工件均勻加熱、爐氣正常流通。

(2)裝爐溫度小于300℃、始于300℃控溫,升溫速度以50~150℃/h為宜。

(3)保溫溫度590~620℃,保溫時間60 min。09MnNiDR低溫鋼在600℃左右的屈服極限已經達到最低值,此時焊接應力高于被加熱金屬的屈服強度;應力集中的部位就會產生塑性變形,隨著保溫時間的持續殘余應力得以逐漸釋放。

(4)降溫速度50~100℃/h,冷卻方式為爐冷,出爐溫度≤300℃。

GB 150—2011規定,設計溫度低于-45℃的09MnNiDR低溫容器,任意厚度皆需要PWHT[11]。工藝試驗發現:10 mm厚09MnNiDR鋼板試件數組PWHT比對,結果兩者的沖擊功數據并沒有明顯區別,只是經過PWHT的一組波谷落差似乎小一些。

2.4 20 mm鋼板的焊接工藝措施

20 mm厚09MnMiDR鋼板焊接工藝主要介紹坡口設計和焊接工藝參數。20 mm鋼板采用雙層外焊焊接,設計了對稱性雙V型坡口,并給外焊道預留了足夠的空間。

2.4.1 坡口設計

鈍邊為5.5 mm,內坡口深度為5 mm,內坡口角度為80°;外坡口深度為9.5 mm,外坡口角度為70°。設計的外焊坡口深度和角度為雙層外焊創造了條件。

2.4.2 焊接工藝參數

直流反接、多層焊接其目的是減小熱輸入,細化晶粒,得到針狀鐵素體,提高焊縫低溫韌性。

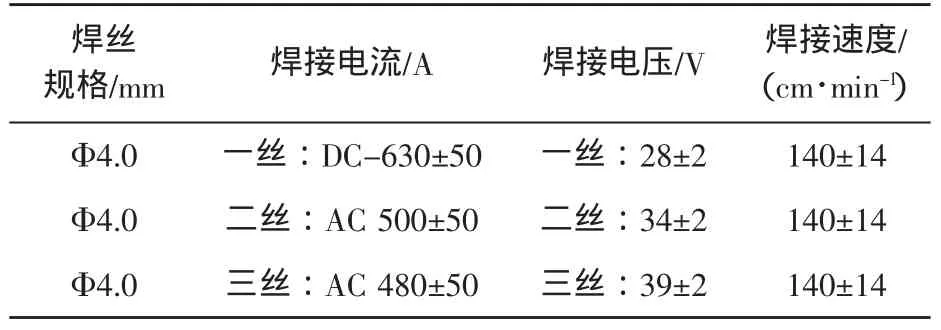

20 mm厚09MnNiDR鋼板雙層外焊的工藝參數見表9。根據這些參數計算得出平均熱輸入量為23.49 kJ/cm。

表9 20 mm厚09MnNiDR鋼板雙層外焊工藝參數

3 結 論

(1)09MnNiDR低溫鋼管焊接的質量取決于焊材和能量參數的選擇。焊接能量參數的確定應該遵守“熱輸入優先的控制原則”。在一定條件下,低溫鋼焊接熱輸入量每提高1.0 kJ/cm,焊縫金屬的沖擊功轉變溫度將向上位移50℃以上[7]。

(2)直流反接、多層多道焊接的實質是通過降低熱輸入來細化晶粒,提高低溫韌性。

(3)多絲埋弧焊焊接線能量應小于25 kJ/cm,混合氣體預焊焊接線能量應小于10 kJ/cm。

(4)JCO焊接工藝流程有利于09MnNiDR低溫鋼管的生產,氣體保護預焊+雙面多絲埋弧焊起到了多層多道焊接的效果,細化晶粒,得到針狀鐵素體,應視為多層多道焊接的另一種表現形式。

(5)通過焊接金相顯微組織分析,可以有針對性地采取相應的焊接措施,提高接頭質量。

(6)應定制四切板,不能用火焰切割代替銑邊設備加工鋼板焊接坡口。

(7)在5℃以下、雨天或潮濕天氣不能施焊;在北方冬季無供暖設施的車間,應將09MnNiDR低溫鋼管預熱到100℃后再施焊。

(8)在氣體保護底層焊接時,在氬氣中加入體積分數約為10%的CO2最為合理,焊縫金屬的韌性最佳。

(9)整體熱處理對提高09MnNiDR低溫鋼管焊接接頭的性能有益,保溫溫度590~620℃,保溫時間60 min。

[1]中國國家標準化管理委員會.GB 3531—2008低溫壓力容器用低合金鋼鋼板[S].北京:中國標準出版社,2008.

[2]美國機械工程師學會.ASME B 31.3—2004工藝管道[S].ASME規范標準中譯本編譯出版委員會,譯.北京:中國兵器工業企業管理協會,2004.

[3]蔡立民.MZS-1250型雙弧雙絲埋弧焊設備及工藝[J].電焊機,2006,36(4):29-31.

[4]王國璋.壓力容器焊接實用手冊[M].北京:中國石化出版社,2013:223-226.

[5]李亞江.合金結構鋼及不銹鋼的焊接[M].北京:化學工業出版社,2013:182-183,188.

[6]陳裕川.焊接結構制造工藝實用手冊[M].北京:機械工業出版社,2012:848-852.

[7]陳裕川.焊接工藝設計與實例分析[M].北京:機械工業出版社,2009:294-298,346-353.

[8]于啟湛,丁成鋼,史元春.低溫用鋼的焊接[M].北京:機械工業出版社,2009:92-95.

[9]金錦德.關于焊接熱輸入公式的探討[J].焊管,2001,24(6):42-43.

[10]宋天民.焊接殘余應力的產生與消除[M].北京:中國石化出版社,2010:30-53.

[11]中華人民共和國國家質量監督檢驗檢疫總局,中國國家標準化管理委員會.GB 150—2011壓力容器[S].北京:中國標準出版社,2011.