60t轉爐爐底上漲原因分析及處理措施

■黃 海,向時廣 ■江西萍鋼工程技術有限公司,江西 萍鄉 337019

在鋼鐵冶煉生產過程中,60t的轉爐常會出現爐底上漲的狀況,特別是煉鋼冶煉過程中廣泛地采用濺渣護爐技術,爐底上漲的情況變得越來越嚴重。這給冶煉生產帶來了極大的不便,造成能源材料的大量損失,增加了企業的生產成本。因此,企業要全面分析轉爐爐底上漲的各方面原因,采取合理有效地措施,控制爐底上漲,從而達到降低企業生產成本的作用。

1 60t轉爐爐底上漲的原因分析

1.1 濺渣護爐技術的應用,堿度過高造成爐底上漲

濺渣護爐主要是在轉爐產出鋼鐵后,將熔渣中的MgO含量調整到一定的飽和程度,在利用N2吹濺使其附著在轉爐的爐襯,形成一種氧化脫碳的濺渣層,以保護爐襯,提高60t轉爐的使用時間。但是,由于濺渣的堿性過高,MgO的飽和值達到一定程度,倒爐出鋼后的轉爐內溫度迅速降低MgO就會產生一定的結晶,高熔點的C2S、C3S也會同時析出。同時熔渣不能完全附著于爐襯,余下部分的熔渣留在了爐底,與MgO的結晶以及C2S、C3S一起引起爐底的上漲[1]。某鋼鐵企業在鋼鐵冶煉過程中,由于生鐵的裝入量過大,60t轉爐冶煉前期溫度過低,倒爐出鋼時溫度過高,熔渣的堿度也特別高,過程化化渣很難控制[1]。

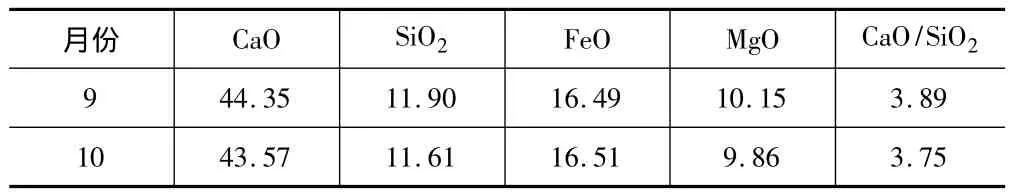

表1 2013年9~10月轉爐終渣成分(%)

在連續的鋼鐵冶煉過程中,隨著濺渣護爐技術的應用,余留在爐底的爐渣溫度相對較低,堿性也比較高,很容易凝固并析出高熔點的礦物質,對爐襯進行保護。另外,在冶煉中添加廢鋼和兌鐵水時,由于機械的沖刷,物理的溶解容易對轉爐的爐底產生一定的損耗,一旦爐底結渣的速度快于爐底的損耗速度,爐底就很容易產生上漲。

1.2 氧氣射流沖擊的深度不夠導致爐底上漲

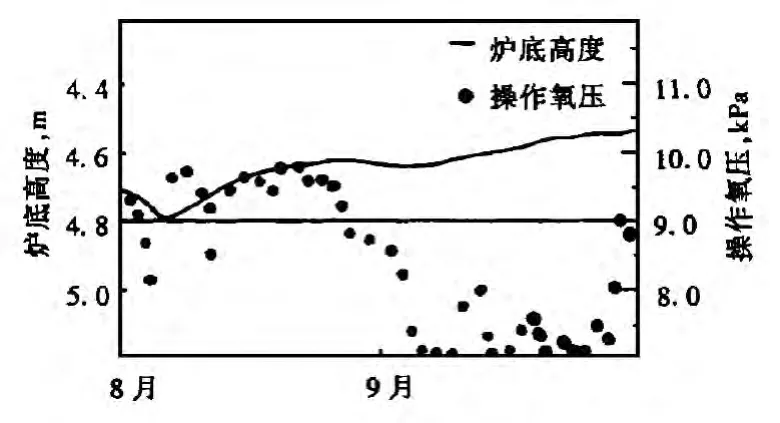

在氧氣氣流沖擊的過程中,氧氣以高速射流的形式對熔池進行攪拌,促使爐內的金屬實現循環,達到供氧與化渣的目的。但是,由于氧槍噴頭還存在缺陷,大量的氧槍參數較為落后,致使氧氣射流對熔池的攪拌力度減小,沖擊的深度不夠,達不到準確的供養效果,致使轉爐的爐底上漲。例如,某企業在去年9~10月的氧壓變化就十分明顯。操作氧壓為0.7~1.0MPa,操作氧壓和爐底的關系如圖1所示。

圖1 60t轉爐操作氧壓和爐底關系

1.3 廢鋼的塊度體積過大造成爐底上漲

有些鋼鐵企業在60t轉爐內裝入的廢鋼很不合理,有的廢鋼塊度體積過大,很容易使得這類廢鋼直接沉入熔池的底部,難以溶化,從而降低停滯區內的金屬液體溫度,甚至還產生粘結爐底的現象,造成爐底上漲。

1.4 爐渣質量差以及操作不恰當造成的爐底上漲

在鋼鐵冶煉操作的過程中,爐渣的質量不好以及工作人員的操作不恰當,使得化渣的效果達不到理想程度,最終的爐渣形成過于粘稠或者太稀的現象。在濺渣的實踐操作中,工作人員調渣沒有合理的依據爐渣的實際情況進行操作,難以準確控制氧氣槍的槍位高低以及氮氣射流的強度,對爐渣的沖擊力度達不到理想的效果,致使大部分爐渣不能充分飛濺至爐膛內襯表面,冷卻依附于爐底,導致爐底上漲。

綜合上述幾點,由于濺渣護爐技術的應用,堿度過高,氧氣射流沖擊的深度不夠,廢鋼的塊度體積過大,爐渣質量差以及操作不恰當等諸方面的因素,導致60t轉爐的爐底上漲。

2 爐底上漲的防止與處理措施

2.1 規范濺渣護爐的操作技術,合理進行終渣控制

60t轉爐終渣合理選擇爐渣的相熔點,保障爐底不產生上漲現象以及抱枕濺渣取得理想的效果[2]。熔渣的堿性度數應該選擇合理的范圍內,2.7~3.1是很好的一個堿度范圍,終渣MgO的含量在保證倒爐出鋼溫度的前提下控制在9%~10%的飽和值超過量。這可以使得終渣的C2S以及C3S能夠達到71% ~76%之間,提高濺渣層的耐火度數。

另外,在復吹60t轉爐濺渣護爐的實踐操作中,首先要注意加強對爐渣的控制。在倒爐出鋼之后,對FeO的含量進行分類,依據FeO的含量添加適量的調渣改質劑,控制MgO的含量。其次,要充分保護60t轉爐底部的供氣元件。在60t轉爐的最初使用過程中,利用粘渣和噴氣孔的熱平衡,使供氣元件處形成透氣蘑菇頭,保證60t轉爐底氣噴孔的供氣。第三,要嚴格控制60t轉爐膛的內型以及爐底的形狀。保證轉爐膛的內型合理,爐底供氣順暢。同時還可以根據鋼鐵冶煉的實際情況調整和控制爐底的高度。通過這些方法,可以合理地減少爐底上漲的現象。

2.2 合理控制氧氣槍的槍位

在氧氣槍噴頭的參數固定時,氧槍噴頭距離熔渣的液體面距離影響著氧槍的沖擊深度。合理的氧氣槍槍位控制對濺渣的操作有著十分重要的作用。在實際的鋼鐵冶煉生產過程中,企業要定時對爐底進行實測,及時掌握60t轉爐爐襯和爐底侵蝕的情況,調整氧氣槍的槍位和造渣的實際操作制度。

2.3 動態地調整60t轉爐的裝入輛和和廢鋼塊度

在60t轉入的鐵水和廢鋼裝入過程中,要依據60t轉爐的使用情況的爐底上漲的情況,適時減少鐵水和廢鋼的總裝入量[3]。能夠保證氧氣射流最大程度的沖擊到熔池的底部位置,進行供氧和攪拌,使得爐底的廢鋼充分熔化,從而達到降低爐底上漲的現象。另外,在裝入廢鋼時,不能裝入塊度過大,容易沉入爐底的鋼塊,以保證廢鋼能夠完全的熔化。標準廢鋼塊度不能超過500mm,單塊的重量最好在200kg以下。

3 爐底上漲的具體處理實踐措施

本鋼鐵廠在爐底上漲問題產生時,主要采用吹掃爐底和兌鐵吹爐的實踐措施。首先,在轉爐出鋼結束以后,倒出爐內的鋼渣,使轉爐搖回零位,氧氣搶達到下極限點,然后控制氧氣槍的流量,盡量保持在30000m3/h,供氧20-30s對爐底進行吹掃。使用氧氣槍對上漲部分進行侵蝕熔化,倒出吹掃出來的熔渣。對60t轉爐爐底進行吹掃,能夠在爐底上漲時進行補救,不影響轉爐的正常運作。其次,當60t轉爐的爐底出現上漲時,本鋼鐵廠采用了侵蝕力度更大的兌鐵吹爐,對爐底進行補救處理。吹爐底必須要在轉爐的溫度降低以后,在爐內兌入4t左右的鐵水,同時風機的速度要快,供氧流量必須要嚴格控制在一定的范圍內,開吹階段控制在3000—4000m3/h,中間過程盡量保持在4000—6000m3/h,最高的供氧流量不能超過7000m3/h,保證轉爐內的鐵水充分氧化。在爐內的溫度升高后,適當的把槍位提高250mm左右,保證爐膛形狀規整。當吹爐底供氧提槍結束時,關閉轉爐的擋火門,把轉爐慢速向前搖,以防止爐渣在搖動的過程中濺出,工作人員離開工作平臺,以防爐渣濺出灼傷。

4 結束語

在鋼鐵冶煉生產過程中,60t轉爐爐底上漲的現象普遍存在。爐底上漲主要是由濺渣護爐技術的應用,堿度過高,氧氣射流沖擊的深度不夠,廢鋼的塊度體積過大,爐渣質量差以及操作不恰當等諸方面的因素造成的。通過對爐底上漲的原因進行分析。能夠有效對爐底上漲的問題進行及時的防止與處理,通過規范濺渣護爐的操作技術,合理進行終渣控制以及氧氣槍的槍位等措施,能夠有效保證鋼鐵冶煉生產的正常運行。

[1]張盛昌,劉勇,杜超伶.轉爐爐底上漲的原因及預防措施[J].河南冶金,2012,7(6):43 -45.

[2]陳元學,張義才.復吹轉爐濺渣護爐工藝優化[J].煉鋼,2012,12(6):65-67.

[3]魏寶森,轉爐爐底上漲原因分析及防治實踐[J].冶金能源,2012,31(5):44-47.