Y54插齒機進刀機構改進

宋星漢 萬清平 劉維楨

(一拖(洛陽)車橋有限公司 河南洛陽)

Y54插齒機是一拖(洛陽)車橋有限公司加工轉向節的關鍵設備,該機采用手動進刀,效率低,勞動強度大,為此決定實施自動進刀改進。

1.改進措施

現場測量得知,在長250 mm的手柄上施與5 kg的力即可帶動手柄旋轉使刀架移動,由此計算最小旋轉轉矩為12.5 N·m,即所選電機提供的(或經減速增矩后的)轉矩要>12.5 N·m,另外轉速不宜過高以免撞刀。有如下兩種改進方案。

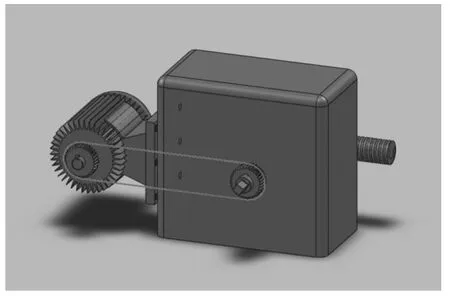

方案1。如圖1所示,在刀架本體左側加裝一臥式電機,通過同步帶機構傳遞動力并達到減速增矩的目的。其傳動路線為:電機—小同步帶輪—同步帶—大同步帶輪—水平齒輪軸—錐齒輪—絲杠(螺旋傳動)。

該方案有如下問題:①有限空間制約了電機選型,尺寸大裝不下(或懸空安裝),尺寸小轉矩不夠;同時還增加同步帶選型困難,而且非標同步帶輪的制造加工周期較長。②同步帶輪與同步帶嚙合裸露在外,存在安全隱患而且不易加裝防護裝置。③手動微調的同時,還要顧及電機旋轉,增加操作者勞動強度,未達到降低的目的。

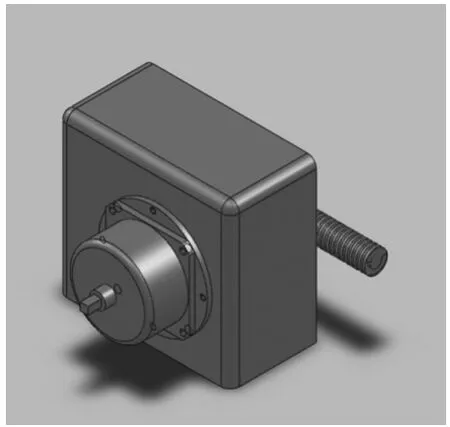

方案2。如圖2所示,在刀架本體操作面上加裝一盤式電機,通過電機與水平齒輪軸的直連實現動力的傳遞。其傳動路線為電機—水平齒輪軸—錐齒輪—絲杠(螺旋傳動)。較之方案1,該方案具有結構簡單、安全可靠、可操作性強等優點。

圖1 改進方案1

綜上所述,采用了方案2實施改進。所選電機為160LYX05F系稀土永磁直流力矩電機,該電機具有響應快速、特線性度好、轉矩大、波動小等優點,而且結構簡單緊湊。加工制作過渡法蘭盤,用以安裝固定盤式電機;改制水平齒輪軸,水平齒輪軸的末端需加工內孔、鍵槽,與電機軸連接;加工制作手柄套,與電機軸末端配合實現手動微調。

圖2 改進方案2

2.改進效果

改進前,平均每加工一件轉向節就需要手搖50圈(進刀、退刀各25圈),以每班次加工100件為例,共需要搖5000圈左右;改進后,只需點動按鈕就可以實現自動進刀。

手動進刀時,進刀時間13~15 s;自動進刀時間12 s,且工作非常穩定,達到降低勞動強度提高生產效率的目的。